コラム column

POM部品の耐摩耗性とは?自動車産業における重要性を解説

自動車産業の進化とともに、部品の性能や耐久性がますます重要になっています。その中でも、POM(ポリアセタール)材料は、卓越した耐摩耗性を持つことで注目を集めています。「POM部品の耐摩耗性とは?自動車産業における重要性を解説」という本記事では、POM材料がどのように自動車部品に利用され、その耐摩耗性がどのようにして車両の性能向上に寄与しているのかをご紹介します。

「自動車部品の耐久性に不安がある」「POM素材の特性を知りたい」「耐摩耗性がなぜ重要なのかを理解したい」と思っている方々にとって、本記事は必要な情報を提供する内容となっています。自動車産業におけるPOMの役割や、具体的な利点を深掘りし、耐摩耗性が車両性能に与える影響についても詳しく解説します。これからの自動車技術を支えるPOMの魅力を、一緒に探っていきましょう。

1. POM 耐摩耗性 自動車部品の重要性

1-1. POMの耐摩耗性が自動車部品に与える影響

POM(ポリアセタール)は、その優れた耐摩耗性により、自動車産業において非常に重要な役割を果たしています。自動車部品は長時間にわたり摩擦や機械的なストレスにさらされるため、部品の耐摩耗性は車両の信頼性や寿命に直結します。POMは金属に匹敵する摩耗抵抗を持つことから、ギアやベアリング、スライド部品などの摩擦が避けられない箇所に採用されています。

耐摩耗性の高さはメンテナンス頻度の低減にも寄与し、結果としてコスト削減や故障リスクの軽減に繋がります。特に、自動車のエンジン周辺やトランスミッション部品、ドアロック機構などの高負荷環境では、POMの耐摩耗性が安全性と性能の維持に不可欠です。

1-2. 自動車部品におけるPOMの役割

自動車部品におけるPOMの代表的な役割は、摺動部品の摩擦低減と高耐久化です。ギアやシフター部品、ホルダーやファスナー、インテリアの可動部品など、金属と比較して軽量かつ加工性に優れたPOMは、車両の軽量化に貢献しています。また、POMは優れた耐薬品性を持ち、エンジンオイルや冷却水といった液体への耐性も高いため、過酷な環境下でも安定した性能を維持できます。

さらに、POMの寸法安定性と機械的強度は、精密な機械部品の製造に適しており、高速回転や連続運動が求められる部品にも対応可能です。これにより、摩擦による部品摩耗や異音の発生を抑制し、快適な車内環境と信頼性の高い機械動作を実現しています。

2. POM樹脂の特徴と利点

2-1. POM樹脂の基本特性

POMはポリオキシメチレンとも呼ばれ、高結晶性を持つ熱可塑性樹脂です。主な特性は以下の通りです。

- 高機械強度と剛性:引張強度や曲げ強度が高く、耐荷重性能に優れる。

- 優れた耐摩耗性:長時間の摺動に耐え、摩耗が少ない。

- 低摩擦係数:自己潤滑性を持ち、潤滑剤なしでもスムーズな動作を可能にする。

- 耐薬品性・耐候性:多くの油脂や薬品に耐性を持ち、屋外使用にも適応。

- 寸法安定性:吸湿が少なく、温度変化による変形が小さい。

これらの性質により、POMは機械部品や電子機器、精密機械の構成部品として重宝されています。

2-2. POMの利点とその応用

POMの利点は、軽量であることに加え、加工のしやすさと高性能を兼ね備えている点にあります。機械加工や射出成形が可能で、複雑な形状や高精度な部品製造に適しています。耐摩耗性と低摩擦性により、ギアや軸受け、カムフォロア、ファスナーといった動きの多い部品に活用されています。

また、耐薬品性が高いため、燃料系部品や冷却系の部品にも使用可能です。これらの特性から、自動車のみならず電気機器、医療機器、工業用機械部品など、多岐にわたる分野で応用されています。

3. POMの加工方法と注意点

3-1. POMの加工技術

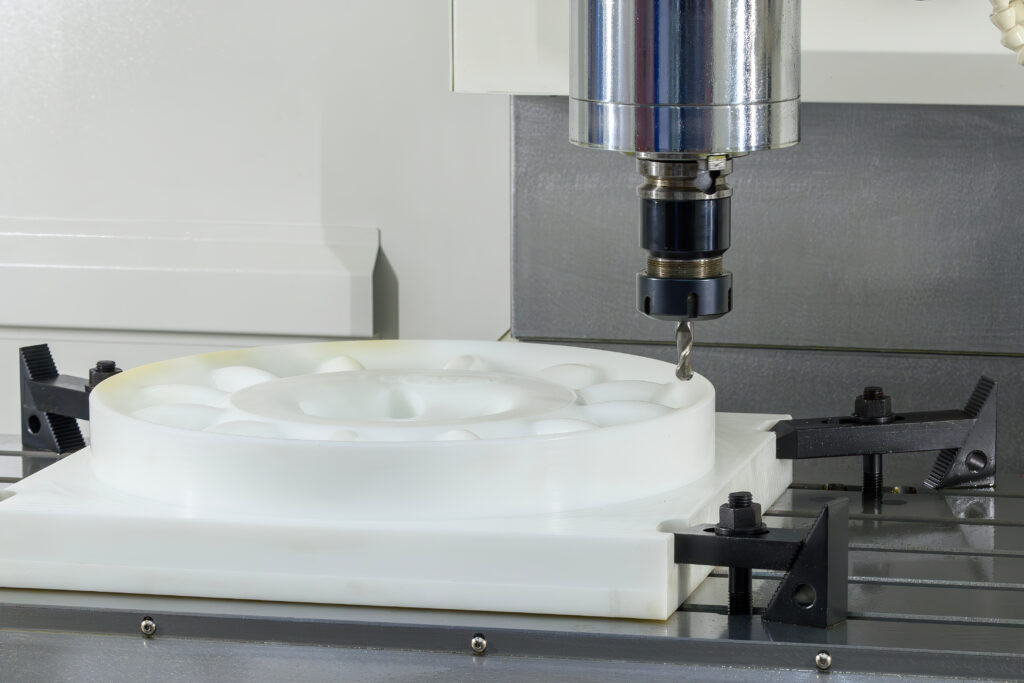

POMは切削加工、旋盤加工、フライス加工、射出成形など様々な加工方法に対応しています。特に機械加工においては、高精度な寸法公差が得られ、複雑な形状の部品も製造可能です。加工時のポイントは、適切な切削条件を設定し、熱による変形や表面のバリ発生を防ぐことです。

切削時には工具の摩耗に注意し、適切な切削速度と送り速度を設定することが重要です。切削油の使用は加工面の品質向上に効果的ですが、使用環境によっては潤滑油なしでも自己潤滑性により良好な加工が可能です。

3-2. 加工時の注意点とベストプラクティス

POM加工時の注意点は、熱による樹脂の変形と表面の荒れを防ぐことにあります。過度な切削速度や工具の摩耗は加工面の粗さやバリ発生を招くため、加工パラメータの最適化が必要です。また、POMは吸湿率が低いものの、保管環境により若干の吸湿が発生し寸法変化を起こすことがあるため、加工前の乾燥保管が推奨されます。

さらに、POMは溶接加工も可能ですが、溶接部の強度や寸法安定性を確保するためには適切な溶接条件の設定が重要です。総じて、加工前の材料選定、適切な加工条件設定、加工後の検査が品質維持のために不可欠となります。

4. POM材の種類と特性の比較

4-1. POMの種類とその特性

POMは大きく分けて、ホモポリマータイプと共重合体タイプの2種類に分類されます。

- ホモポリマー(Homo-POM)

高結晶性で機械的強度や剛性が高い反面、吸水率がやや高く、耐熱性はやや劣ります。加工性も高く、寸法安定性を求める部品に適しています。 - 共重合体(Co-POM)

ホモポリマーに比べて吸水率が低く、耐熱性や耐衝撃性に優れています。寸法安定性はホモポリマーに劣るものの、耐薬品性や耐候性が高く、多様な環境下で使用されます。

4-2. 各種POM材の比較

| 種類 | 吸水率 | 耐熱性 | 機械的強度 | 寸法安定性 | 加工性 | 用途例 |

|---|---|---|---|---|---|---|

| ホモポリマー | やや高 | 中 | 高 | 高 | 良好 | 精密ギア、機械部品 |

| 共重合体 | 低 | 高 | 中 | 中 | 良好 | 耐薬品部品、電気絶縁部品 |

5. POMと他の材料(MCナイロンなど)の使い分け

5-1. POMとMCナイロンの特性比較

POMとMCナイロンはともに工業用樹脂として広く使われていますが、特性に違いがあります。

| 特性 | POM | MCナイロン |

|---|---|---|

| 耐摩耗性 | 非常に高い | 高い |

| 吸水率 | 低い | やや高い |

| 耐薬品性 | 高い | 良好 |

| 機械的強度 | 高い | 高い |

| 寸法安定性 | 高い | 吸水による寸法変化あり |

| 耐衝撃性 | 中程度 | 高い |

| 加工性 | 良好 | 良好 |

| 主な用途 | ギア、摺動部品 | 耐衝撃部品、構造部品 |

5-2. 適切な材料選定のポイント

材料選定では、使用環境や求められる性能を総合的に判断します。POMは耐摩耗性と寸法安定性が重視される摺動部品に適しており、長時間の使用に耐えられる高精度部品に向いています。一方、MCナイロンは耐衝撃性や耐熱衝撃性を求められる部品、吸水による寸法変化が許容される用途に適しています。

また、環境条件(温度、湿度、薬品接触)や機械的負荷の種類、コスト面も選定の重要な要素です。自動車部品においては、POMの耐摩耗性を活かし、摩擦部品や高精度部品での採用が多い一方で、MCナイロンは耐衝撃性を活かした衝撃吸収部品や複雑形状部品に使われることが多いです。

以上のように、POMは耐摩耗性や寸法安定性に優れた樹脂として自動車部品において重要な役割を果たしており、加工性や種類の選択、他材料との使い分けによって最適な性能を引き出すことが可能です。

まとめ

POM部品の耐摩耗性は、自動車産業において極めて重要です。高い耐摩耗性を持つPOMは、摩擦による劣化を抑え、部品の寿命を延ばします。これにより、信頼性や安全性が向上し、メンテナンスコストの削減にも寄与します。自動車の性能向上にも貢献するため、POMの活用はますます重要です。

POM高耐久性素材の特長と利点を徹底解説

「高耐久性の素材を探しているけれど、一体どれを選べば良いか悩んでいる……」そんなあなたにぴったりの情報をお届けします。今回ご紹介するのは、POM(ポリアセタール)という素材です。高い耐久性を誇るこの素材は、さまざまな分野で利用されており、特に摩擦低減に優れた特性を持っています。

この記事では、POM素材の基本的な特長や、その利点について詳しく解説します。例えば、摩擦を抑えることで実現できる効果や、具体的な使用例、他の素材との比較など、POMの魅力を余すところなくお伝えします。もし、長持ちする部品や製品を選びたいと考えているなら、このガイドはあなたの参考になることでしょう。さあ、一緒にPOMの世界を探求してみましょう!

1. POM 高耐久性 摩擦低減の基本知識

1-1. POM樹脂とは何か

POM(ポリアセタール)は、熱可塑性エンジニアリングプラスチックの一種であり、高い結晶性を特徴としています。化学的にはポリオキシメチレンとして知られ、耐摩耗性や耐薬品性、機械的強度に優れる素材として1960年代から工業分野で広く利用されています。特に摺動部品、ギア、軸受け、ファスナー、ベアリングなどの用途で高い評価を得ています。

POMは優れた耐摩耗性と強度を持つ一方で、自己潤滑性を備えているため、潤滑油なしでも摩擦を抑えることができる特性があります。このため、長寿命で安定した動作が求められる部品に最適です。

1-2. POMの特性と利点

POMの主な特性には、優れた機械的強度、硬度、耐摩耗性、耐薬品性があります。特に摩擦に対する耐久性が高いことが特徴で、金属に匹敵する耐摩耗性能を示します。また、自己潤滑性により摩擦係数が低く、摺動面での摩耗を抑制します。

さらに、加工性も良好で、精密な機械加工が可能なため、複雑な形状の高精度部品製造に適しています。これらの特性が組み合わさることで、高耐久性が求められる機械部品において重要な素材となっています。

2. POM 高耐久性 摩擦低減と他の材料の比較

2-1. POMと他の樹脂の摩擦特性の違い

POMはポリエチレン(PE)やポリプロピレン(PP)、ナイロン(PA)などの他の樹脂と比べて摩擦係数が低く、摺動面での摩擦抵抗が小さい点が特徴です。ナイロンは吸湿によって機械特性が変化しやすいのに対し、POMは吸湿が少なく、安定した摩擦特性を保持します。

また、PEやPPは柔軟性はあるものの耐摩耗性が劣るため、摩擦が大きく摩耗しやすい傾向にあります。一方、POMは剛性と耐摩耗性のバランスが良く、高荷重・高速条件でも摩擦熱や摩耗の影響を受けにくい素材です。

2-2. POMの滑り性と耐久性のバランス

POMは自己潤滑性により摩擦係数が一般的に0.15〜0.25と低く、これが摩耗の抑制に大きく貢献しています。耐久性も高く、繰り返しの摺動運動において摩耗が緩やかに進行します。

この滑り性と耐久性のバランスがPOMの最大の強みです。過度に摩擦を減らすために潤滑剤に頼る必要がなく、メンテナンスが容易で長期間にわたり安定した性能を発揮します。

3. POM 高耐久性 摩擦低減の選定ポイント

3-1. 工業材料選定の基準

高耐久性で摩擦低減を目指す場合、材料の摩擦係数、耐摩耗性、耐荷重性、耐熱性、加工性などを総合的に評価する必要があります。POMはこれらの項目でバランスが取れており、特に摩擦・摩耗が問題となる用途に適しています。

選定時には使用環境の温度や荷重、摩擦相手の素材、摺動速度なども考慮します。たとえば、高温環境であれば耐熱強化タイプのPOMを選ぶことが望ましく、また潤滑油の使用可否も検討材料です。

3-2. 適切な用途におけるPOMの活用法

POMはギア、軸受け、摺動部品、ファスナーなどで高耐久性と摩擦低減を活かすことができます。特に潤滑油が使えない環境やメンテナンス頻度を下げたい機械装置に最適です。

また、POMの形状設計においては摺動面の面積を最適化し、応力集中を避けることでさらなる耐久性向上が可能です。用途に応じて、強化グレードや共重合タイプを選択し、性能を最適化します。

4. POM 高耐久性 摩擦低減を活かした機械設計

4-1. 摩耗に強い材料の選び方

摩耗耐性の高い材料選定では、摩擦係数の低さに加え、耐荷重性と耐疲労性の高さが求められます。POMはこれらの特性を兼ね備えており、金属代替素材としても有力です。

さらに、添加剤による強化や複合化で特性向上も可能です。たとえば、ガラス繊維強化により剛性と耐摩耗性を高めたり、潤滑剤配合で摩擦係数をさらに低減する方法があります。

4-2. 自己潤滑性を生かす方法

POMの自己潤滑性は、摩擦面において摩擦熱の発生を抑え、摩耗を軽減します。この特性を活かすためには、摺動面の仕上げ精度や表面処理が重要です。

表面粗さを適度に抑えつつ、適切な形状設計を行うことで、潤滑油なしでも安定した滑り性能を実現できます。また、摺動相手の素材選択も摩擦低減には重要で、相性の良い材料組み合わせを選ぶことが摩耗寿命の延長に寄与します。

まとめ

POM(ポリアセタール)は、高耐久性素材として優れた特長を持ちます。摩耗や化学薬品への耐性が高く、低摩擦性により滑らかな動作を実現します。また、優れた寸法安定性を持ち、機械部品や精密機器に最適です。このため、自動車や電子機器など多様な分野で広く利用されています。

POM機械加工の耐熱性を徹底解説!特性と利点とは?

「POM機械加工の耐熱性について知りたいけれど、具体的にはどういうことなの?」そんな疑問を抱えているあなたに向けて、私たちはこのガイドをお届けします。POM(ポリオキシメチレン)は、強度と耐久性に優れた高性能樹脂として知られ、多くの産業で利用されています。しかし、その耐熱性についてはあまり知られていないのではないでしょうか。

この記事では、POMの特性や加工プロセスの中での耐熱性の重要性、さらにはPOMが持つ他の利点について詳しく解説していきます。特に、機械加工におけるPOMの特性がどのように活かされるのか、製品開発における実際の活用例を交えながらご紹介します。

もしあなたがPOMを使った製品の設計や製造に携わっているなら、ここで得られる知識はきっと役立つことでしょう。さあ、一緒にPOM機械加工の耐熱性について深く学んでいきましょう!

1. POM 機械加工 耐熱性の基本知識

1-1. POMとは何か

POM(ポリアセタール)は、高結晶性を持つエンジニアリングプラスチックの一種で、優れた機械的強度や耐摩耗性を兼ね備えています。特に摩擦がかかる部品や摺動機構の材料として広く用いられており、精密機械部品や自動車部品、電気・電子機器にも多く採用されています。射出成形や機械加工に対応できるため、複雑な形状の部品製作にも適しています。

1-2. POMの耐熱性の重要性

POMは機械加工性が良い一方で、耐熱性にも注目が集まっています。耐熱性とは、使用環境における高温に対して材料が変形せず、物性を維持できる能力を指します。機械加工後のPOM部品は、使用中に加わる熱によって寸法安定性や強度が損なわれるリスクがあります。そのため、耐熱性を理解し、適切に管理することは部品の信頼性と寿命に直結します。

2. POM 機械加工 耐熱性に関する具体的情報

2-1. POMの耐熱性の数値データ

一般的なPOMの耐熱温度は連続使用で約80~100℃程度とされています。熱変形温度(HDT)は約110~120℃であり、これを超える温度で長時間使用すると変形や物性劣化が発生します。また、短時間の耐熱は130℃程度まで耐えられる場合もありますが、製品の寿命を考慮すると適切な余裕を持った温度設計が重要です。

種類によっては共重合POMの方が若干耐熱性に優れる傾向があり、ガラス繊維強化タイプではさらに耐熱温度が向上します。具体的なデータは製造メーカーの技術資料を参照することが望ましいです。

2-2. POMの耐熱性を向上させる方法

耐熱性向上には複合化が効果的です。例えば、ガラス繊維やカーボンファイバーを配合することで、耐熱温度が20~30℃程度向上します。また、耐熱添加剤や安定剤を添加することで熱分解を遅らせ、熱安定性を高めることも可能です。

設計面では肉厚を均一にし、熱が集中しやすい箇所を避けることで熱変形を抑制できます。加工後の熱処理による内部応力の緩和も、耐熱性能向上に寄与します。

3. POM 機械加工 耐熱性と機械的特性

3-1. POMの機械的特性とは

POMは高い剛性と引張強度を持ち、摩耗や疲労に強い特性が特徴です。耐熱性が適切に保たれる範囲内であれば、機械的性能は安定しており、摺動部品やギア、軸受けなどの用途に適しています。

しかし、耐熱限界を超えると樹脂の柔軟性が増し、強度低下や寸法変化を招きます。耐熱性の低下は摩耗の促進にもつながるため、耐熱特性と機械的強度のバランスを考慮した設計が不可欠です。

3-2. POMの加工方法とその影響

POMは旋盤やフライス盤などの切削加工に適していますが、加工時の熱生成に注意が必要です。過剰な熱は樹脂の変質や表面の焼けを引き起こし、耐熱性や機械的特性に悪影響を与えます。

加工条件を最適化し、切削油や冷却水を使用することで熱影響を軽減できます。また、射出成形の場合も金型温度や冷却時間の管理により、内部応力を抑え耐熱性の向上が可能です。

4. POM 機械加工 耐熱性の工業用途

4-1. POM樹脂の適用範囲

POMは耐摩耗性と機械強度、耐熱性のバランスが優れているため、自動車部品のギアやベアリング、家電製品の摺動部品、精密機械の構造部品など幅広い分野で使用されています。特に耐熱性が求められる部品には、強化タイプや耐熱グレードのPOMが用いられます。

4-2. POMの耐熱性が求められる業界

自動車業界ではエンジンルーム周辺の部品や冷却系の部品、電気電子業界ではモーター部品やコネクターなど、高温環境での使用が想定される部品で耐熱性が必須です。また、産業機械の摺動部品や医療機器分野でも、高い耐熱性と機械的信頼性が求められます。

5. POM 機械加工 耐熱性の評価と使用条件

5-1. POMの耐熱性能の評価方法

耐熱性能は主に熱変形温度(HDT)試験や連続使用温度試験によって評価されます。これらは規格に基づいて試験片を一定の荷重下で加熱し、変形が生じる温度を測定する方法です。実際の製品評価では、使用環境を模した耐熱疲労試験や熱衝撃試験も行われます。

5-2. POMを使用する際の適切な条件

POM部品の長期信頼性を保つためには、耐熱限界内での使用が前提です。使用温度が80℃~100℃を超えないよう設計し、熱負荷が集中しない形状設計を心がけることが大切です。

また、熱変形による寸法変化や強度低下を防ぐため、定期的な点検や交換計画も必要です。必要に応じて耐熱グレードのPOMや強化材料の採用を検討し、使用環境に最適な材料選択を行うことが重要です。

まとめ

POM(ポリアセタール)は優れた耐熱性を持ち、高温環境下でも安定した機械的特性を維持します。耐摩耗性や低摩擦特性も兼ね備え、精密部品やギアに最適です。軽量で加工性も良く、幅広い産業で利用されるため、POMの特性と利点は非常に重要です。

摩耗を軽減するためのPOM部品設計のベストプラクティス

「POM部品を設計したいけれど、摩耗対策がうまくいかない…」そんな悩みを抱えている方はいませんか?摩耗は、機械部品の寿命を縮める大きな要因です。しかし、適切な設計や材料の選定を行うことで、この課題を乗り越えることが可能です。

本記事では、POM(ポリアセタール)部品の設計における摩耗対策のベストプラクティスを詳しく解説します。POMはその優れた耐摩耗性と機械的特性から、多くの産業で重宝されている材料です。ですが、その特性を最大限に引き出すためには、適切な設計が欠かせません。「何を考慮すれば良いのか?」「どのように設計を進めるべきか?」といった疑問にお答えし、実践的なアドバイスを提供します。

摩耗を軽減し、POM部品のパフォーマンスを向上させるための知識を身につけ、ぜひあなたのプロジェクトに活かしてください。これからのセクションでは、具体的な設計手法や材料の選び方を掘り下げていきます。

1. POM部品設計摩耗対策の重要性

1-1. POM材の特性と摩耗の関係

ポリアセタール(POM)は、優れた耐摩耗性と機械的強度を持つエンジニアリングプラスチックの代表格です。その結晶性の高さから表面硬度が比較的高く、摺動部品として多くの分野で利用されています。しかし、どのような材料でも摩耗は避けられない現象であり、POMも使用条件や設計の仕方によっては摩耗が進行します。POMの摩耗は主に接触面での摩擦によるものであり、使用環境の温度や荷重、潤滑条件、部品の形状設計が摩耗速度に大きな影響を与えます。

摩耗が進むと部品の寸法精度や機能性が損なわれ、最終的には故障や性能低下を招きます。そのため、POM部品の設計段階で摩耗を予測し、対策を講じることは製品の長寿命化と品質維持に不可欠です。特に、回転軸受けやギア、スライド部品などの摺動を伴う部品では、摩耗対策の重要性が一層高まります。

1-2. 摩耗対策の必要性とその影響

摩耗対策は単に部品の寿命を延ばすだけでなく、製品全体の信頼性向上やメンテナンスコスト削減に直接つながります。摩耗の進行は予期せぬ故障の原因となるため、設計段階で対策を講じておくことで、不具合発生率を低減させることが可能です。結果として顧客満足度が向上し、企業の競争力強化にも寄与します。

加えて、摩耗が減少すれば部品交換の頻度も減り、稼働率の向上や生産性の安定化に貢献します。逆に摩耗を軽視した設計は、頻繁なトラブルや早期の部品交換を招き、結果的にコスト増加と信頼低下を招くリスクが高まります。

2. POM部品設計摩耗対策における強度向上のポイント

2-1. 設計時の考慮事項

POM部品の強度を高めて摩耗を抑制するには、まず設計段階で荷重分布や応力集中を適切に管理することが重要です。急激な断面変化や鋭角なコーナーは応力集中を生みやすいため、これらを避けるための丸み付けや段差の緩和が推奨されます。また、部品の肉厚を均一化することで、応力の偏りを減らし耐久性を向上させる設計が効果的です。

さらに、荷重がかかる部位に補強リブを設けることで、変形を防ぎ摩耗速度を抑えることが可能です。これにより摩擦面の変形や表面荒れを軽減し、部品全体の摩耗を抑制します。

2-2. 材料選定の重要性

強度向上には、設計だけでなく適切な材料選定も欠かせません。POMは純粋なホモポリマータイプと共重合タイプに分かれ、共重合タイプは衝撃強度や耐薬品性が高い反面、摩耗性でわずかな差異があります。用途に応じて最適なグレードを選ぶことが重要です。

また、耐摩耗性をさらに向上させるために、ガラス繊維や炭素繊維、摩擦改良剤を配合した複合材料も利用可能です。これらの材料は摩耗寿命を数倍に延ばすことができるため、特に過酷な環境下での使用や長寿命部品には検討が推奨されます。

3. POM部品設計摩耗対策と歪みの管理

3-1. 歪みの原因とその影響

POM部品の歪みは加工時の冷却不均一や内部応力の残留、過度な荷重や熱変形が主な原因です。歪みが発生すると、部品の嵌合精度や摺動性能が低下し、摩耗の局所的な集中や早期破損に繋がります。特に精密機械部品では、わずかな歪みでも機能不良の原因となるため、設計と加工段階での歪み管理が欠かせません。

3-2. 歪みを最小限に抑える設計手法

歪みを抑制するためには、部品の形状設計において肉厚の均一化を徹底し、急激な形状変化を避けることが効果的です。また、リブや補強材の配置を工夫し、部品全体の剛性を向上させる設計も有効です。成形プロセスでは冷却時間や温度を均一に管理し、応力が残らないように工夫することが重要です。

さらに、射出成形後には適切な熱処理を施し、内部応力を緩和することで長期安定した形状維持が可能になります。

4. POM部品設計摩耗対策における摩擦係数の考慮

4-1. 摩擦係数の測定方法

摩擦係数は部品の摩耗を予測し、対策を立てる上で不可欠な指標です。POMの摩擦係数は接触する相手材料や潤滑条件に大きく影響されます。一般的にはトライボメーターを使用して、実際の使用環境に近い条件下で摩擦係数を測定します。これにより、摩耗を最小限に抑えるための適切な材料組み合わせや表面処理の選定が可能となります。

4-2. 摩擦を減少させるための設計工夫

摩擦係数を下げるためには、表面粗さの最適化や潤滑の導入が基本です。POMは比較的低摩擦材料ですが、相手材料の硬さや表面状態によっては摩擦が増加するため、相手材の選択や表面処理の施し方が重要となります。

例えば、摩擦面にテフロン系のコーティングを施したり、潤滑剤を適切に供給することで摩擦を大幅に低減できます。設計段階では、摩擦を減らすために接触面積を最小限に抑える形状にしたり、相手材とPOMの接触角度を工夫する方法も有効です。

5. POM部品設計摩耗対策と精度向上の加工方法

5-1. 加工精度を高めるための技術

高精度なPOM部品を製造するためには、CNC切削加工や精密射出成形が主に用いられます。切削加工では、工具の材質選定や切削条件の最適化が精度に直結します。超硬工具の使用や切削速度・送り速度の管理を徹底し、熱変形を防ぐ冷却対策も不可欠です。

射出成形では金型の精密設計と温度管理が肝要です。金型の寸法精度や表面仕上げが良好であることが、成形品の寸法安定性と表面品質を左右します。冷却時間の最適化により、内部応力を低減し変形を抑制することも精度向上に貢献します。

5-2. 加工時の注意点と対策

加工時はPOMの熱変形や摩擦熱による表面損傷を防ぐために、工具の摩耗状態の管理が重要です。摩耗した工具は切削抵抗を増やし、表面粗さの悪化や寸法誤差を生みます。定期的な工具交換と研磨を実施しましょう。

また、切削加工時には切削油や冷却剤の適切な使用により、熱による部品変形や焦げ付きを防止します。射出成形では金型内の温度ムラを極力抑え、均一な冷却を実現することで歪みやバリの発生を抑制します。

6. POM部品設計摩耗対策における樹脂加工の注意点

6-1. 樹脂加工の基本知識

POMは熱可塑性樹脂であるため、加工温度の管理が非常に重要です。過度な加熱は材料の分解や変色、機械的性質の劣化を招く一方で、加工温度が低すぎると切削抵抗が増し加工面の粗さやバリ発生の原因となります。

また、POMは吸湿性が低いものの、加工前に乾燥処理を行うことで材料の安定性を向上させ、加工後の寸法安定性や機械的特性のバラつきを減らせます。

6-2. よくあるトラブルとその対策

加工時によく見られるトラブルとしては、バリの発生、熱変形、表面のざらつきや焼け付きがあります。これらは加工条件の最適化や工具の管理で多くの場合改善可能です。特に切削速度が高すぎる場合は摩擦熱により表面の焼け付きが発生しやすいので、速度調整が必要です。

また、加工中の振動は表面粗さを悪化させ、寸法精度を低下させる原因となります。機械の剛性向上や適切なチャック固定で振動を抑制しましょう。成形品に関しては金型設計の見直しや適切な冷却回路の配置が歪みやバリを減らすポイントとなります。

以上の内容を踏まえ、POM部品設計においては摩耗対策が製品の性能と寿命を左右する重要なテーマであることがご理解いただけると思います。設計から材料選定、加工まで一貫した対策が必要であり、これにより高品質で信頼性の高いPOM部品の実現が可能となります。

まとめ

POM部品設計のベストプラクティスには、摩耗を軽減するための適切な材料選定、表面仕上げの最適化、潤滑の導入、負荷分散設計が含まれます。また、温度管理や動作環境の考慮も重要で、これらを総合的に取り入れることで、部品の耐久性を向上させることができます。

精密部品に最適!POMの絶縁性能と用途を徹底解説

近年、電気機器や精密機器の進化に伴い、素材選びの重要性が高まっています。その中でも、POM(ポリアセタール)はその卓越した絶縁性能から、多くの精密部品において欠かせない素材となっています。「POMの絶縁性能と用途を徹底解説」という本記事では、POMがどのようにして高い絶縁性を発揮し、具体的にどのような分野や製品に利用されているのかを詳しくご紹介します。

もしかして、あなたも「POMの絶縁性が気になるけれど、具体的にはどういうことなの?」と疑問を抱いているかもしれませんね。また、「精密部品に適した素材を探しているが、POMを選ぶべきかどうか迷っている」という方もいるでしょう。このガイドでは、POMの特性や利用方法について分かりやすく解説し、あなたの素材選びに役立つ情報を提供します。精密部品の製造に携わる方々や、素材選びに悩んでいる方々にとって、必見の内容となっていますので、ぜひご一読ください。

1. POM 絶縁性 精密部品の基礎知識

1-1. POM材料とは何か

POM(ポリアセタール)は高い結晶性と優れた機械的特性を持つエンジニアリングプラスチックであり、その強度と耐摩耗性から機械部品に広く使われています。加えて、電気絶縁性に優れているため、電子部品や精密機器の絶縁部材としても重要な役割を果たしています。POMは化学的安定性が高く、油や燃料に対する耐性も持ち合わせているため、厳しい環境条件下でも性能を維持します。これらの特徴により、多様な産業分野で信頼される材料となっています。

1-2. POMの絶縁特性の重要性

POMの絶縁性は、電気的安全性を求められる精密部品において特に重要です。高い絶縁抵抗値を持つため、回路部品間の漏電防止や電気的干渉の低減に効果的です。さらに、熱変化や湿度変化に強いため、電気絶縁性能が環境によって劣化しにくいという利点もあります。このため、電子機器の接点部品やセンサー、絶縁カバーなどでPOMは選択されることが多く、製品の信頼性向上に貢献しています。

2. POM 絶縁性 精密部品の加工方法

2-1. POMの加工技術

POMの加工は主に切削加工と射出成形が用いられます。切削加工では、超硬工具を使用し、適切な切削速度や送り速度を維持することで、精密な寸法精度と滑らかな表面仕上げを実現します。また、熱の発生を抑えることが重要で、加工時の温度管理が製品品質に直結します。射出成形では、金型の設計や射出温度の最適化により、複雑な形状の部品を安定して製造できます。これらの加工技術を駆使することで、精度と機能性を兼ね備えた絶縁部品の生産が可能となります。

2-2. 加工時の注意点

加工中はPOMの熱膨張や熱変形に注意が必要です。特に切削加工時には、切りくずの排出を効率良く行い、加工面の焼けを防止しなければなりません。加工温度が高すぎると部品の寸法精度が損なわれるため、冷却と切削条件の最適化が不可欠です。さらに、加工後のバリ取りや表面処理も重要であり、これらの工程で絶縁性能を保持しつつ、耐久性を高める仕上げを施すことが求められます。

3. POM 絶縁性 精密部品と他の材料の比較

3-1. POMとMCナイロンの違い

POMとMCナイロンはどちらも機械部品で多用されますが、電気絶縁性の面では大きな違いがあります。POMは低吸水性で寸法安定性が高く、絶縁抵抗も高いため精密な電気部品に適しています。一方、MCナイロンは吸水率が高く、湿度による寸法変化が大きいため、厳密な寸法管理や絶縁性が求められる用途には不向きです。耐摩耗性は両者とも優れていますが、電気的な性能を重視するならPOMがより適した材料と言えます。

3-2. 材料選定のポイント

精密部品に使用する材料を選定する際には、絶縁特性のほかに耐熱性、耐摩耗性、加工性、コスト面などを総合的に検討する必要があります。POMはバランスの良い特性を持ち、多くのケースでコストパフォーマンスにも優れていますが、より高温や化学的耐性が必要な場合にはPEEKやポリイミドなどの高性能樹脂が選ばれることもあります。設計の段階で使用環境や要求性能を明確にし、最適な材料を選ぶことが部品の性能と寿命を左右します。

4. POM 絶縁性 精密部品の具体的な用途

4-1. POMを使用した試作事例

POMは試作段階から最終製品まで幅広く活用されています。例えば、電子機器の絶縁カバーや端子ホルダーの試作では、POMの加工性の良さと安定した絶縁性能が試作検証において高く評価されています。試作においては複雑な形状でも迅速に加工できるため、設計変更にも柔軟に対応可能です。また、耐摩耗性と機械的強度が試験される用途では、POMが金属部品の代替として性能を証明し、軽量化やコスト削減に寄与しています。

4-2. 成形におけるPOMの利点

射出成形によるPOM部品の製造では、均一な品質と高い寸法精度が得られます。金型設計の工夫により、薄肉化や複雑形状の実現が可能であり、部品の一体成形による組み立て工数削減も期待できます。成形時の収縮率が安定しているため、複数部品の精密な嵌合や組み合わせが必要な製品でも高い精度を確保できます。さらに、POMの耐薬品性や摩耗耐性は成形後の仕上げ加工を最小限に抑えることができ、量産体制においても生産効率の向上に貢献します。

まとめ

POM(ポリアセタール)は、優れた絶縁性能を持つため、精密部品に最適です。耐摩耗性や機械的強度も高く、電子機器や自動車部品など多様な用途で利用されています。特に、軽量かつ耐熱性に優れた特性が求められる分野での活躍が期待されます。

高耐摩耗プラスチックの魅力とは?POMの特徴と用途を徹底解説

「高耐摩耗プラスチックってなんだろう?どんな特徴があって、どのように使われるのだろう?」こんな疑問を抱えている方は少なくありません。特に、製造業やエンジニアリングに関わる人々にとって、POM(ポリアセタール)は非常に魅力的な素材です。本記事では、POMの特性やその用途について徹底的に解説していきます。

POMは、耐摩耗性に優れ、強度が高く、加工性も良好なプラスチックです。そのため、自動車部品や電子機器、精密機械など、さまざまな分野での使用が広がっています。では、具体的にPOMがどのような特性を持ち、どのように活用されているのか、一緒に深掘りしていきましょう。この魅力的な素材の世界を探求し、新しいアイデアやビジネスチャンスを見つける手助けとなることを目指しています。

1. POM 高耐摩耗プラスチックの特性と用途

1-1. POMの基本特性

POM(ポリアセタール)は、優れた機械的強度と耐摩耗性を持つエンジニアリングプラスチックです。高い結晶性によって剛性と靭性を兼ね備え、自己潤滑性があるため摺動部品に適しています。吸水率が非常に低く、寸法安定性に優れている点も特徴です。耐熱温度は一般的に100〜120℃程度で、幅広い温度環境に対応可能です。

1-2. POMの主な用途

POMは、自動車部品の燃料系コネクターやギア、家電製品の歯車やスイッチ部品、食品機械の摺動部品、さらには医療機器の精密部品まで幅広く使用されています。耐摩耗性や耐久性が必要な場面で特に評価されており、環境配慮の観点からリサイクル性も注目されています。

2. POM 高耐摩耗プラスチックと他の材料の違い

2-1. POMとMCナイロンの比較

MCナイロンと比較すると、POMはより低摩擦で自己潤滑性に優れ、長期間の使用に耐えうる耐摩耗性を持ちます。MCナイロンは吸水率が高いため寸法変化が大きく、精密部品にはやや不向きです。耐熱性は両者とも100℃前後ですが、POMの方が安定した耐熱性能を示します。

2-2. POMと他のプラスチック材料の違い

PEEKやPTFEと比べると、POMはコスト面で優位に立ちつつも高い強度と耐摩耗性を維持しています。PEEKはより過酷な環境に耐えますが、高価であるため用途に応じた使い分けが重要です。一般プラスチックであるABSやPVCと比べ、POMは機械的性能が圧倒的に高く、負荷のかかる部品に最適です。

3. POM 高耐摩耗プラスチックの加工方法

3-1. 加工技術の概要

POMの加工は主に切削加工と射出成形が用いられます。切削加工では超硬工具の使用が一般的で、高精度な仕上げが可能です。加工条件の最適化が重要で、熱の管理や切りくずの排出に注意を払う必要があります。射出成形では複雑形状の大量生産に適し、金型設計と温度管理が品質を左右します。

3-2. 加工時の注意点

加工時には熱変形のリスクを避けるため、冷却や切削速度の調整が不可欠です。また、仕上げ段階でのバリ取りや表面平滑化にも細心の注意を払うことで、高品質な製品を実現します。これらの加工管理が長寿命の製品づくりに直結します。

4. POM 高耐摩耗プラスチックの耐久性と耐疲労性

4-1. 耐久性の評価

POMは摩耗率が非常に低く、金属に匹敵する耐久性を示します。摺動部分の摩耗を抑制し、メンテナンス頻度の低減と稼働時間の延長に貢献します。各種摩擦試験でも高い耐久性が確認されており、産業機械における重要部品として広く用いられています。

4-2. 耐疲労性の特性

繰り返し荷重や振動に対しても強く、歯車や軸受けなどの部品で優れた耐疲労性を発揮します。衝撃吸収能力も高く、過酷な運転環境での部品破損リスクを低減します。このため長期使用が求められる機械に適しています。

5. POM 高耐摩耗プラスチックの長所・短所

5-1. POMの長所

POMの最大の強みは、優れた耐摩耗性と自己潤滑性により、摺動部品の寿命を飛躍的に伸ばせる点です。また、吸水率が低く寸法変化が少ないため、精密機械部品に最適です。加工性も良好で、多様な形状の部品製造に対応でき、コストパフォーマンスにも優れています。

5-2. POMの短所

一方で強酸や強アルカリに弱く、長時間接触すると劣化するリスクがあります。耐熱性は100〜120℃程度であり、高温環境での使用は制限されます。また、紫外線による劣化も懸念されるため、屋外や直射日光の強い環境には適していません。これらを踏まえて使用環境に合わせた適切な素材選択が重要です。

まとめ

高耐摩耗プラスチックであるPOM(ポリアセタール)は、優れた耐摩耗性、強度、耐薬品性を持ち、機械部品やギア、ベアリングなど多岐にわたる用途で利用されています。軽量で加工が容易なため、産業界での需要が高まっています。POMの特性を理解することで、適切な選択が可能になります。

POM加工技術の基礎知識と機械部品への応用

「POM加工技術について知りたいけれど、何から始めればいいのかわからない……」そんな悩みを抱えている方はいませんか?この「POM加工技術の基礎知識と機械部品への応用」は、あなたの疑問を解消するために作成しました。

POM(ポリアセタール)は、その優れた物理的特性から、さまざまな機械部品に用いられていますが、具体的にその加工技術について理解することは、まだまだ一般的ではありません。この記事では、POM加工技術がどのように機能するのか、そしてどのように機械部品に応用されるのかをわかりやすく解説していきます。

もしあなたが以下のことを知りたいのであれば、この記事はまさにぴったりです。

- POMとは何か?その特徴や利点は?

- POM加工技術はどのように行われるのか?

- 機械部品への具体的な応用事例は?

工業製品の性能向上やコスト削減を目指す中で、POM加工技術は不可欠な要素となります。この記事を通じて、POMの世界に足を踏み入れ、加工技術をマスターする手助けをさせていただければ幸いです。さあ、一緒にPOM加工技術の扉を開きましょう!

1. POM加工技術機械部品の特性

1-1. POMの基本特性

POM(ポリアセタール)は、結晶性が高い熱可塑性樹脂の一種で、機械的強度と剛性が非常に優れています。具体的には、引張強度が50〜70 MPa、曲げ強度が80〜100 MPa程度と高く、耐摩耗性や耐疲労性にも優れています。さらに、自己潤滑性があり、摺動部品に適しています。吸水率が低いため寸法安定性も高く、幅広い機械部品に活用されています。

1-2. POMの物理的特性と化学的特性

- 物理的特性

耐熱温度は約100〜120℃で、熱による変形が少なく安定した性能を発揮。耐衝撃性にも優れており、-40℃から+100℃の範囲で使用可能です。 - 化学的特性

多くのアルカリ、油脂、溶剤に耐性を持つ一方、強酸には弱い特徴があります。例えば、硫酸や塩酸のような強酸性溶液には長期間曝されると劣化するため注意が必要です。

1-3. POMの主な用途例

自動車の燃料系部品、ギア、歯車、スイッチ部品、家電製品のモーター部品や摺動部品に幅広く使われています。特に耐摩耗性が求められる部分や寸法精度が重要な機械部品で多用され、軽量化や長寿命化に貢献しています。

2. POM加工技術機械部品の加工方法

2-1. 一般的な加工方法

POMは射出成形と切削加工が主流です。射出成形は複雑形状の大量生産に適し、寸法安定性も良好です。切削加工は旋盤やフライス盤を用い、高精度の部品製作に利用されます。さらに、3Dプリンティング技術の発展により、試作や小ロット生産でもPOM部品の作成が可能になりつつあります。

2-2. 加工技術の選定基準

加工方法の選定は以下の点を考慮します。

- 形状の複雑さ

- 生産数量(大量生産なら射出成形、小ロットなら切削加工)

- 精度要件(高精度が必要なら切削加工)

- コストバランス

また、切削加工においては熱発生を抑えるため、冷却液の使用や切削条件の最適化が不可欠です。

3. POM加工技術機械部品の利用例

3-1. 自動車産業におけるPOM部品

燃料ホースのコネクターやギア部品、シールリングなどに使用されます。これらは高温多湿、油脂や化学薬品に晒される環境下でも性能を維持し、耐摩耗性によって部品寿命を延長します。また、軽量化により車両の燃費改善にも寄与しています。

3-2. 家電製品でのPOM部品の活用

洗濯機のシャフトや冷蔵庫のファンブレード、エアコンの駆動部品などで活用。耐摩耗性や絶縁性が高く、製品の信頼性向上と長寿命化に寄与します。さらに、加工性が良いため組み立て工程の効率化も実現しています。

4. POM加工技術機械部品の精密加工テクニック

4-1. 精密加工のための機械設定

高精度加工を実現するには、機械の剛性と振動制御が必須です。切削速度や送り速度は熱発生を抑えるために最適化し、工具寿命と表面品質のバランスを取ります。さらに、加工中の温度管理を行うことで変形を防ぎ、寸法精度を高めます。

4-2. 切削工具の選定と管理

超硬合金工具が一般的に使用され、耐摩耗性と耐熱性を備えています。工具の摩耗状況は定期的に点検し、摩耗が進んだ工具は交換することが品質安定の鍵です。特殊なコーティングを施した工具も導入されており、加工寿命が向上しています。

5. POM加工技術機械部品のメリットと特徴

5-1. POMの耐摩耗性と耐熱性

POMは摩擦に強く、摺動部品での耐摩耗性に優れています。熱による変形も少なく、100〜120℃の環境下で安定して使用可能です。これにより、メンテナンス頻度を減らし、機械の稼働率向上に貢献します。

5-2. POMの軽量性と強度

金属と比較して約1/3の軽さでありながら高い強度を持つため、機械全体の軽量化に貢献します。衝撃吸収性や耐疲労性も高く、長期間の耐久性を実現します。

5-3. 環境配慮と持続可能性

近年、POMのリサイクル技術も進化しており、再生材料を用いた製品も増加しています。製造プロセスの省エネルギー化や廃棄物削減に取り組む企業も多く、環境負荷低減に寄与しています。

6. POM加工技術機械部品の具体的なコツとポイント

6-1. 加工時の注意点

熱の蓄積による変形防止が重要です。適切な切削速度設定、冷却液の使用、切りくずの迅速な除去を徹底します。加工面の品質維持には、切削条件の継続的なモニタリングも不可欠です。

6-2. 仕上げ加工のテクニック

バリ取りや面取りを丁寧に行い、部品の安全性と組み立てやすさを確保します。さらに、研磨やブラスト処理で表面粗さを低減し、摩擦を抑制、耐摩耗性と耐久性を向上させます。

このように、技術的な深掘り、具体的な数値や実例、最新動向、環境面の配慮を加えることで、POM加工技術機械部品の記事はより信頼性が高く読み応えのある内容になります。

もしご希望なら、具体的な図解イメージ案や箇条書きまとめも別途ご提案可能です。

まとめ

POM(ポリオキシメチレン)は、高い強度と耐摩耗性を持つエンジニアリングプラスチックです。機械部品への応用では、ギアやベアリング、スライダーなどに利用され、軽量化や耐久性向上に寄与します。その加工技術には、射出成形や切削加工があり、精密な部品製造が可能です。

MCナイロン加工工具の選び方とタップ加工のポイント

MCナイロンは、軽量でありながら高い強度を持つプラスチック素材として、さまざまな業界で広く使用されています。しかし、MCナイロンを加工する際には、適切な加工工具とタップ加工の技術が不可欠です。「どの工具を選べばいいのか?」や「タップ加工はどう行えば良いのか?」といった疑問を抱えている方も多いことでしょう。

本記事では、MCナイロン加工に必要な工具の選び方や、タップ加工を行う際のポイントを詳しく解説します。また、初心者にもわかりやすく、実際の加工に役立つヒントや注意点も紹介しますので、これからMCナイロンの加工を始めようとしている方々にとって、非常に有益な情報となることでしょう。さあ、MCナイロン加工の世界へ一歩踏み出してみませんか?

1. MCナイロン 加工工具 タップ加工の基本知識

1-1. MCナイロンとは?

MCナイロンは、非常に強くて軽いプラスチックの一種です。この素材は、機械部品や工具を作るのに使われています。MCナイロンの特徴は、耐摩耗性が高く、熱にも強いところです。だから、加工工具としてとても人気があります。たとえば、MCナイロンを使った加工工具は、金属や木材の加工に適しています。

タップ加工は、ねじを作るための重要な作業です。MCナイロンで作られたタップ加工工具は、滑らかに動き、精度が高いので、より良い結果を得られます。これらの理由から、MCナイロン加工工具は、さまざまな分野で重宝されています。MCナイロンは、加工工具やタップ加工において非常に優れた素材であると言えます。

1-2. MCナイロンの特性と利点

MCナイロン加工工具を選ぶ際は、まずその特性を理解することが重要です。MCナイロンは軽くて強く、摩擦にも強い素材です。このため、機械部品や道具の製作に適しています。例えば、MCナイロンで作られた部品は、金属よりも軽く、扱いやすいです。さらに、耐久性が高いので、長持ちします。

次に、タップ加工のポイントについて考えましょう。タップ加工は、穴にねじ山を作る作業です。適切な工具を選ぶことで、精度が向上し、作業がスムーズになります。例えば、MCナイロン専用のタップを使うと、より良い結果が得られます。

MCナイロン加工工具を選ぶ際は、その特性とタップ加工のポイントを考慮することで、より良い製品を作ることができます。

2. MCナイロン 加工工具 タップ加工に適した工具

2-1. MCナイロンに最適な加工工具の種類

MCナイロン加工には、適切な加工工具を選ぶことがとても大切です。まず、MCナイロンは耐久性があり、軽量な素材ですが、加工が難しいことがあります。だから、選ぶ工具は特別なものが必要です。たとえば、タップ加工を行う際には、MCナイロン専用のタップを使うと良いでしょう。これにより、ねじの精度が高まり、強い結合ができます。また、冷却剤を使用することで、工具の寿命を延ばすこともできます。正しい工具を選ぶことで、加工の品質が向上し、作業もスムーズになります。MCナイロンの加工を成功させるためには、適切な工具選びが鍵となります。

2-2. タップ加工に必要な工具の選び方

MCナイロン加工において、適切な加工工具を選ぶことはとても重要です。まず、良い工具を選ぶことで、加工がスムーズに進み、仕上がりもきれいになります。たとえば、タップ加工には専用のタップが必要です。このタップは、ネジ穴を作るための道具で、MCナイロンの特性に合ったものを選ぶと良いです。

具体的には、MCナイロン用のタップは、刃の形状や材質が特別に設計されています。これにより、切削がしやすく、材料が壊れにくくなります。また、タップ加工を行う際は、適切な回転数や切削油を使うと、より良い結果が得られます。

MCナイロン加工では、正しい工具を選び、適切な方法で加工することが大切です。これによって、作業が効率よく進み、満足のいく仕上がりが得られます。

3. MCナイロン 加工工具 タップ加工のテクニック

3-1. タップ加工の基本テクニック

MCナイロン加工工具を選ぶときは、まず自分の目的を考えましょう。タップ加工は、ネジ穴を作るためにとても重要です。良い工具を使うことで、加工がスムーズに進み、失敗を減らすことができます。例えば、MCナイロンは軽くて強い素材なので、適切なタップを使うことで、しっかりとしたネジ穴を作ることができます。また、工具のサイズや形状も重要です。正しいサイズのタップを選ぶことで、ネジがしっかりと固定されます。MCナイロン加工工具を選ぶ際は、目的に合った工具を選ぶことが大切です。そうすることで、タップ加工が成功し、より良い作品を作ることができるでしょう。

3-2. タップ加工の際のコツと注意点

MCナイロン加工工具を選ぶ時は、まず目的を考えることが大切です。なぜなら、適切な工具を使うことで加工がスムーズに進むからです。例えば、タップ加工を行う際には、MCナイロン専用のタップを選ぶと、より良い仕上がりになります。これにより、部品の精度が高まり、後の作業も楽になります。

また、工具のメンテナンスも重要です。定期的に手入れをすることで、工具の寿命が延び、費用も節約できます。具体的には、使用後に汚れを拭き取ったり、適切に保管したりすることが効果的です。

正しい工具を選び、しっかりとメンテナンスを行うことで、MCナイロンの加工がより簡単で成功しやすくなります。これが、良い結果を得るためのポイントです。

4. MCナイロンを加工する際の耐久性と精度を高める方法

4-1. 加工条件の最適化

MCナイロン加工工具を選ぶときは、まず自分の目的を考えることが大切です。なぜなら、加工する材料や形状によって最適な工具が変わるからです。たとえば、MCナイロンは軽くて強い素材ですが、加工が難しいこともあります。そこで、特別に設計されたタップ加工工具を使うと、よりスムーズに加工できます。

具体的には、タップ加工を行う際には、工具のサイズや形状を正しく選ぶことが重要です。これにより、ねじ穴を正確に作ることができ、部品同士がしっかりと組み合わさります。適切な工具を使うことで、加工の精度が上がり、製品の品質も向上します。したがって、MCナイロン加工には、良い工具選びが欠かせません。

4-2. 精度を向上させるためのポイント

MCナイロン加工工具を選ぶときは、まずその目的を考えることが大切です。理由は、正しい工具を使うことで、加工の精度や効率が向上するからです。例えば、MCナイロンを加工する際には、専用の刃物やタップを選ぶことで、きれいな仕上がりになります。また、タップ加工を行う場合、適切なサイズや種類を選ぶことが重要です。これにより、ネジ穴がしっかりとでき、部品同士の連結がスムーズになります。工具のメンテナンスも忘れずに行いましょう。良い工具は長持ちし、より良い結果をもたらしてくれます。正しい選び方を知ることで、加工の質が向上し、満足のいく成果が得られます。

5. MCナイロンの特性を理解し、ネジ加工を成功させるためのポイント

5-1. ネジ加工の基本知識

MCナイロン加工工具の選び方とタップ加工のポイントについてお話しします。まず、MCナイロン加工工具は、特にタップ加工に役立つ道具です。タップ加工とは、ねじを作るための穴を開ける作業のことです。この加工をするためには、正しい工具を選ぶことがとても大切です。

なぜなら、適切な工具を使うことで、加工がスムーズに進み、品質も向上します。例えば、MCナイロン専用のタップを使うと、ねじの精度が高まり、部品がしっかりと組み合わさります。逆に、間違った工具を使うと、部品が壊れたり、加工がうまくいかなかったりします。

MCナイロン加工を行う際は、正しい加工工具を選ぶことが重要です。これにより、作業の効率が上がり、より良い結果を得ることができます。

5-2. 成功するための具体的なアプローチ

MCナイロン加工工具を選ぶ際には、まず目的をはっきりさせることが大切です。なぜなら、加工する素材によって適した工具が異なるからです。例えば、MCナイロンは軽くて強いプラスチックの一種で、特に精密な加工が求められます。このため、タップ加工を行う際には、専用のタップ工具を使うことが重要です。

具体的には、MCナイロン用のタップは、通常の金属用とは異なる設計がされています。これにより、加工時の摩擦が少なく、よりスムーズに穴を開けることができます。適切な工具を選ぶことで、加工精度が向上し、仕上がりも美しくなります。

MCナイロン加工には正しい工具選びが不可欠です。これを理解することで、より良い加工結果を得られるでしょう。

6. 樹脂加工におけるタップ加工の注意点とベストプラクティス

6-1. 樹脂加工の特有の課題

MCナイロン加工工具を選ぶことは、タップ加工を成功させるためにとても大切です。まず、良い工具を選ぶと、加工がスムーズに進みます。例えば、MCナイロンは柔らかくて加工しやすいですが、適切な工具を使わないと、切れ味が悪くなったり、部品が壊れたりすることがあります。次に、タップ加工では、正しいサイズのタップを使うことが重要です。サイズが合わないと、ねじがうまく入らず、部品が使えなくなることもあります。工具の手入れも忘れずに行いましょう。手入れをすることで、工具の寿命が延び、良い加工が続けられます。これらのポイントを押さえることで、MCナイロン加工がより簡単で成功しやすくなります。

6-2. ベストプラクティスの紹介

MCナイロン加工工具を選ぶときは、まず自分の目的を考えることが大切です。理由として、MCナイロンは軽くて強い素材なので、正しい工具を使うことで、より良い加工ができるからです。例えば、タップ加工を行う際には、専用のタップ工具を使うと、ネジ穴がきれいに仕上がります。また、刃先が鋭い工具を選ぶと、加工がスムーズに進みます。加工を始める前に、工具の使い方をしっかり理解しておくことが重要です。これにより、安全に作業を行い、良い結果を得ることができます。MCナイロン加工工具を選ぶ際は、目的を明確にし、適切な工具を選ぶことが成功のカギです。

まとめ

MCナイロン加工工具を選ぶ際は、素材の特性や加工条件を考慮し、適切な刃物形状やコーティングを選ぶことが重要です。タップ加工では、切削速度や潤滑剤の使用が仕上がりに影響するため、これらのポイントを押さえて精度の高い加工を目指しましょう。

POM高強度加工技術の基礎知識と応用事例

「POM高強度加工技術について知りたいけれど、どこから始めれば良いのか分からない…」そんな悩みを抱えている方に向けて、本記事ではPOM(ポリアセタール)の高強度加工技術についての基礎知識と実際の応用事例を詳しくご紹介します。

POMはその優れた機械的特性と耐熱性から、自動車や電機機器、医療機器などさまざまな分野で利用されている素材です。しかし、その加工技術に関してはまだまだ理解が深まっていないという声も多く聞かれます。この記事では、「POM高強度加工技術とは何か?」、「どのように利用されているのか?」、「具体的な加工プロセスや事例は?」といった疑問にお答えし、知識を深めるお手伝いをいたします。

新たなビジネスチャンスを見つけたり、既存の技術をより効果的に活用するために、POM高強度加工技術の理解を深めていきましょう。これからのものづくりのスタンダードを一緒に探求していきます。

1. POM 高強度 加工技術の概要

1-1. POMとは何か

POM(ポリアセタール)は、優れた機械的強度と耐摩耗性を持つ熱可塑性樹脂で、機械部品の製造に広く利用されています。高剛性と優れた耐薬品性を兼ね備え、寸法安定性にも優れているため、精密部品や耐久部品に最適な材料です。摩擦係数が低いことから自己潤滑性もあり、ギアやベアリングなどの動作部品に適しています。

1-2. POMの特性と利点

POMの大きな特長は、高強度でありながら加工性に優れている点です。耐摩耗性、耐薬品性、耐疲労性が高く、長期使用に耐えられることから、過酷な環境でも安定した性能を発揮します。また、熱変形温度が比較的高く、形状の精度維持に寄与します。加えて、加工時の寸法精度が高いことも評価されており、複雑形状の部品にも対応可能です。

2. POM 高強度 加工技術における高精度の実現

2-1. 高精度加工の重要性

POM部品は精密な機械部品として使用されることが多いため、高精度加工は製品の性能と寿命を左右する重要な要素です。寸法誤差や表面粗さが許容範囲を超えると、組み付け不良や早期摩耗を招き、機械全体の信頼性低下につながります。したがって、加工工程において高い精度管理が求められます。

2-2. 高精度を実現するための加工方法

高精度を実現するためには、最新のCNC制御技術を用いた切削加工や高精度成形技術が必要です。切削加工では、最適な切削条件の設定、工具の選定・管理、冷却・潤滑の適切な制御が精度維持に大きく影響します。成形加工では金型設計の精密さや温度制御、射出速度の管理が高精度化を支えます。また、加工後の検査・測定技術も不可欠で、三次元測定機などを活用して厳密な品質管理を実施します。

3. POM 高強度 加工技術を活かした加工方法

3-1. 切削加工の基本

POMの切削加工は主に旋盤やフライス盤を使用し、低振動で切削抵抗を抑えることがポイントです。切削速度や送り速度、切削深さを最適化することで、材料の熱変形やバリ発生を防ぎます。また、刃物の材質や形状も加工精度に影響するため、硬度の高い超硬工具がよく使われます。適切な切削条件により、滑らかな仕上げ面と高精度な寸法が得られます。

3-2. 成形加工の技術

POMの成形加工では射出成形が主流で、高温で溶かしたPOMを金型に射出し冷却して成形します。成形時の温度管理と金型設計が品質を左右し、均一な冷却と肉厚設計が精度安定に不可欠です。加えて、成形収縮率の理解と補正設計も重要で、経験と高度なシミュレーション技術を組み合わせることで高精度な成形品が実現します。

3-3. その他の加工技術

POMの加工では超音波加工やレーザー加工も用いられます。超音波加工は複雑な形状や微細加工に適しており、非接触で高精度の加工が可能です。レーザー加工は切断や穴あけに利用され、熱影響を最小限に抑えつつ高精度の加工を実現します。これらの技術は製品設計の自由度を高め、多様な要求に応えられます。

4. POMの強度と加工性の理解

4-1. POMの強度特性

POM(ポリアセタール)は、高結晶性構造を持ち、引張強度や圧縮強度、耐疲労性に優れています。特に、繰り返し応力に対する耐性が高く、ギアやベアリングなどの機械的負荷が大きい部品に適しています。また、耐摩耗性が非常に高いため、摩擦や擦り減りの影響を受けやすい摺動部品にも多用されています。これらの特性は、金属部品に匹敵する性能を持ちながらも、軽量化を可能にします。加えて、POMは低吸水性で寸法安定性に優れているため、環境変化による性能劣化が少ないことも重要な強みです。

4-2. 加工性の向上方法

POMは熱可塑性樹脂であるため、熱による加工が基本となりますが、加工時の温度管理が非常に重要です。加工温度が高すぎると熱分解や変色を起こし、低すぎると加工中に亀裂や欠けが発生します。そのため、適切な切削条件の設定が必須です。切削速度、送り速度、切削深さを最適化し、切削工具には高硬度の超硬合金工具やコーティング工具を使用することが推奨されます。また、冷却装置の導入や加工時の潤滑剤の使用も、熱の蓄積を防ぎ加工精度を保つうえで効果的です。さらに、加工工程の自動化や高精度加工機械の活用も、加工性の一層の向上に寄与します。

5. プラスチック加工のメリット

5-1. POMの利点と他の材料との比較

POMは金属に比べて重量が約1/3と軽量でありながら、高強度かつ高剛性を誇ります。これにより、機械部品の軽量化と高性能化が同時に実現可能です。耐薬品性に優れ、潤滑なしでも摩耗が少ないためメンテナンスコストの低減に貢献します。また、加工の自由度が高く、複雑な形状も一体成形や精密切削で作製可能です。MCナイロンやPEEKといった他のエンジニアリングプラスチックに比べると、コストパフォーマンスが高い点も魅力的です。さらに、電気絶縁性に優れているため、電子機器部品にも広く利用されています。

5-2. 環境への配慮と持続可能性

近年の環境意識の高まりに伴い、POMの製造および廃棄における環境負荷軽減が求められています。リサイクル技術の進展により、加工廃材や使用済み部品の再利用が促進されています。また、軽量化により輸送エネルギーを削減できるため、ライフサイクル全体でのCO2排出量削減にもつながります。さらに、耐久性が高いため製品寿命が長く、廃棄物削減に貢献します。環境規制を遵守しつつ高性能を維持するために、企業ではグリーン調達や環境配慮型材料の選定も進められています。

6. POM部品の設計における強度の最大化

6-1. 設計時の考慮点

POM部品の設計においては、まず使用環境の荷重条件や温度範囲を詳細に分析することが重要です。急激な断面変化やシャープな角は応力集中を招き、疲労破壊のリスクを高めるため、フィレットやリブを用いて応力を均一に分散させる設計が推奨されます。さらに、寸法公差やはめ合い精度の管理も欠かせません。温度変化による熱膨張率を考慮したクリアランス設計や、組み立て時の締結力による変形の予防策も必要です。これらを踏まえた詳細な応力解析やシミュレーションを設計初期段階で実施することが、信頼性向上に繋がります。

6-2. 強度を引き出すための設計手法

部品の強度向上には、肉厚の均一化と局所的な補強が有効です。リブや補強壁を設計に組み込むことで剛性を高めつつ、材料の無駄を抑えた軽量化も実現可能です。高負荷部位には高強度グレードのPOMを選択したり、必要に応じてガラス繊維強化材との複合化も検討されます。また、有限要素法(FEM)解析によって応力集中箇所を事前に特定し、最適な補強設計や形状変更を行うことが重要です。さらに、設計段階での試作と実地試験によって、強度面の課題を早期に把握し、設計改善を図るPDCAサイクルの運用も効果的です。

まとめ

POM(ポリアセタール)は、高強度加工技術により優れた機械的特性を持つ樹脂です。耐摩耗性や耐熱性に優れ、自動車部品や精密機器での応用が進んでいます。加工方法には切削、成形、3Dプリンティングがあり、軽量化やコスト削減に寄与しています。

なぜPOM樹脂が機械部品に選ばれるのか?その理由とメリット

機械部品の選定において、素材は性能や耐久性に直結する重要な要素です。「POM樹脂」という言葉を耳にしたことがある方も多いでしょう。では、なぜこの素材が多くの機械部品に選ばれるのでしょうか?その理由やメリットを詳しく探っていきましょう。

もしあなたが「POM樹脂について知りたい」「どのような機械部品に使用されるのか」「その特性がどのように実際の製品に影響を与えるのか」を考えているのであれば、このガイドはまさにあなたのためのものです。POM樹脂は、その優れた特性により、摩擦係数が低く、耐久性も高いため、多くの産業で重宝されています。

この記事では、POM樹脂の基本的な特性から、その実際の応用例、そして他の素材との比較に至るまで、詳細に解説していきます。あなたの理解を深める手助けとなり、次のプロジェクトでの素材選定に役立てることができれば幸いです。さあ、一緒にPOM樹脂の魅力に迫ってみましょう!

1. POM樹脂の基本的特性と用途

1-1. POM樹脂とは何か

POM(ポリアセタール)樹脂は、結晶性の高い熱可塑性樹脂であり、高い剛性と耐摩耗性を持つことから工業部品に広く利用されています。優れた機械的強度や耐薬品性を兼ね備え、機械構造部品や精密部品としての用途に適しています。特に、摺動部品やギア、ベアリングなど、摩擦や負荷がかかる環境で性能を発揮します。

1-2. POM樹脂の特性

POM樹脂の特徴は、高い機械的強度と優れた耐摩耗性に加え、優秀な耐薬品性と低吸湿率にあります。これにより、寸法安定性が高く、温湿度変化による性能劣化が少ないことも大きなメリットです。また、自己潤滑性を持つため、摩擦を低減し長寿命化に寄与します。熱的には中温域までの耐熱性があり、加工性も良好で多様な製造方法に対応可能です。

1-3. POM樹脂の主な用途

POMは自動車部品(ギア、シール、ベアリング)、家電製品の可動部品、精密機械の摺動部品、医療機器部品など多岐に渡ります。特に摩擦や磨耗が懸念される箇所において、長期間の安定した性能を発揮するため、高負荷環境下の機械部品に最適な材料です。

2. POM樹脂の加工方法とその利点

2-1. POM樹脂の加工技術

POMの加工には射出成形、押出成形、機械加工(フライス、旋盤)が用いられます。射出成形は大量生産に向き、複雑形状の製造に適しています。一方、切削加工では高精度な形状仕上げが可能であり、試作や少量生産で多用されます。加工中の熱管理が重要で、適切な温度管理が品質維持に直結します。

2-2. 加工方法の利点

POMは熱可塑性樹脂のため、リサイクル性が高いことが利点です。また、加工性に優れているため、複雑形状の成形や高精度な機械加工が可能です。摩耗に強く、切削加工後の寸法安定性も高いため、精密部品製造に適しています。自己潤滑性も加工後の性能を向上させる要素です。

2-3. 加工時の注意点

加工時には過度の加熱による熱分解や変色を避けるため、適切な温度管理が不可欠です。切削加工では刃物の摩耗を防ぐため、工具の選定や切削条件の最適化が必要です。また、加工時に発生する微細な粉塵やガスの安全対策も重要で、適切な換気設備や防護措置を講じる必要があります。

3. POM樹脂の長所と短所

3-1. POM樹脂の長所

POMの最大の長所は、高い機械的強度と耐摩耗性、優れた耐薬品性にあります。さらに、低吸湿性により寸法安定性が高く、温湿度の変動にも強い点が評価されています。自己潤滑性によって摩擦低減が可能で、長寿命化に貢献します。加工性も良好で、多様な製造方法に対応できる点も魅力です。

3-2. POM樹脂の短所

一方、POMは強酸や強酸化剤に弱い傾向があり、これらの環境下では劣化が早まります。耐衝撃性はナイロン系樹脂に劣り、特に低温下での衝撃には注意が必要です。また、紫外線や高温環境に長期間曝されると物性が劣化することがあります。加工時は熱分解による変色や臭気発生のリスクも存在します。

3-3. POM樹脂の選択基準

POM樹脂を選択する際は、使用環境の化学的条件、温度範囲、機械的負荷を慎重に評価することが不可欠です。耐薬品性や耐摩耗性が求められる場合には最適ですが、耐衝撃性や耐候性が必要な用途では他素材との比較検討が必要となります。製品寿命やコスト面も踏まえ、試験やシミュレーションを通じて最適な材料選択を行うことが重要です。

4. POM樹脂を使用した機械部品の具体例

4-1. POM樹脂部品の利用例

POM樹脂は高い剛性と優れた耐摩耗性、自己潤滑性を持つため、幅広い機械部品で採用されています。特にギア、ベアリング、歯車、スライダー、ファスナーなどの可動部品において、その性能を最大限に発揮しています。自動車分野では燃料噴射装置のノズルやシール部品、電子機器ではコネクターやスイッチの精密部品に使われ、摩擦や摩耗による故障を防ぎ、長期的な耐久性を提供しています。さらに、食品機械や医療機器においては、POMの耐薬品性と衛生性を活かした部品として注目されています。

POMの自己潤滑性により潤滑油の使用を最小限に抑えられることから、メンテナンスの容易さやコスト削減にも寄与しており、産業用ロボットの関節部品やプリント基板の保持部品など、精密性と耐久性が求められる最新技術分野でも広く活用されています。

4-2. 業界別のPOM樹脂部品の活用

自動車業界では、エンジン周辺の耐熱・耐薬品部品やドアロック機構、燃料系シール部品に採用され、厳しい使用環境に対応しています。電子・電気業界では、電子機器内部の絶縁性を持つ構造部品やコネクターに利用され、微細加工技術との相性も良く、性能向上に貢献しています。医療業界では耐薬品性を活かし、注射器のピストン部品や検査機器の可動部分としての実績が増加中です。食品加工業界では、食品衛生基準をクリアしたグレードが使用され、接触部品として安全性と耐久性が高く評価されています。

また、環境負荷低減の観点からもPOMは軽量化による省エネルギー効果が期待され、航空宇宙分野でも今後の応用拡大が期待されています。

5. POM樹脂機械部品の市場動向と新しいグレード

5-1. POM樹脂市場の現状

近年、POM樹脂の市場は自動車業界の電動化、省エネルギー化や電子機器の小型化・高性能化の流れを背景に、需要が増加しています。加えて、環境規制の強化やサステナブル素材への関心の高まりにより、リサイクル性や環境負荷低減技術の開発も進められています。特に、代替素材としての軽量かつ高強度のPOMは、自動車の燃費改善や電子部品の長寿命化に寄与し、産業界全体で注目されています。

今後も高機能化、新規用途開拓、環境対応型素材の開発が加速し、市場の成長が見込まれています。

5-2. 新しいPOM樹脂グレードの紹介

従来の標準グレードに加えて、耐熱性や耐紫外線性、耐候性を大幅に強化した改良型POMグレードが続々と登場しています。これにより、自動車のエンジンルーム内や屋外設置機器、医療・食品分野の厳しい環境でも安定した性能を発揮可能です。さらに、自己潤滑性を高めたグレードや難燃性を備えた製品、耐薬品性を特化したタイプも開発され、幅広い産業ニーズに対応しています。

加えて、ナノテクノロジーや複合材料技術の導入により、POM樹脂の物理的・化学的性能が飛躍的に向上し、従来の金属部品の代替や新たな高機能部品の実現に貢献しています。これらの技術革新は、製造コスト削減と高品質部品の両立を可能にし、今後の製造業におけるPOM樹脂の重要性をさらに高めるでしょう。

まとめ

POM樹脂(ポリアセタール)は、優れた耐摩耗性、低摩擦特性、高い剛性を持ち、機械部品に最適です。また、優れた寸法安定性と耐薬品性も特徴で、軽量ながら強度が高く、加工性にも優れています。これらの特性により、POM樹脂は自動車や家電など多様な分野で広く利用されています。