材質 column

ポリアセタールの工業用途を解説!POMって何に使われてるの?特徴から選び方まで完全解説

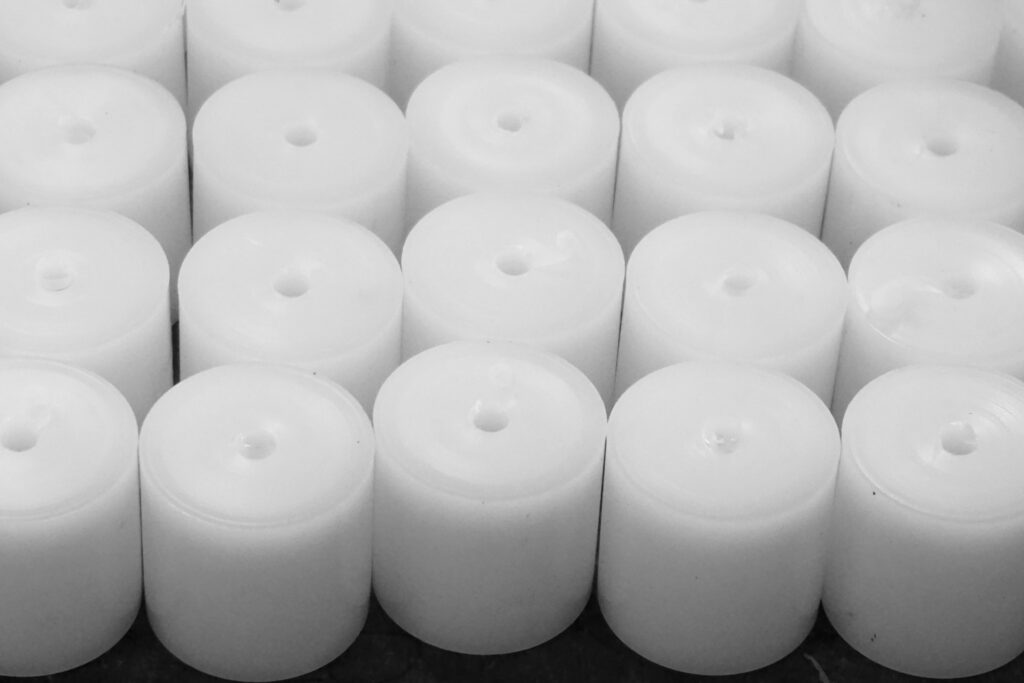

ポリアセタール(POM)は、高い機械的強度や耐摩耗性、優れた寸法安定性を持つエンジニアリングプラスチックとして、幅広い工業用途で活躍しています。自動車部品や精密機械、電子機器、日用品まで、さまざまな分野で採用されており、その特性を理解することで、材料選定や設計上のメリットを最大限に活かすことができます。本記事では、ポリアセタールの基本知識から工業用途での選ばれる理由、具体的な活用例、さらに種類と選び方まで詳しく解説します。

1. ポリアセタール(POM)の基本知識と特徴

1-1. ポリアセタールとは?初心者でもわかる基礎知識

ポリアセタール(POM)は、正式には「ポリオキシメチレン」と呼ばれる結晶性エンジニアリングプラスチックです。高い剛性と耐摩耗性、安定した寸法精度を持つため、金属の代替材料としても活用されます。自動車部品や機械のギア、ベアリング、家電部品など、日常的に触れる製品にも多く使用されており、強度・耐久性を両立した素材として知られています。

1-2. ポリアセタールの化学的・物理的特性

POMは化学的に安定しており、多くの溶剤や酸・アルカリにも耐性があります。また、吸水率が低いため寸法変化が少なく、温度変化や湿度環境でも安定した性能を発揮します。物理的には高い引張強度や硬度、低摩擦特性を備えており、長期間の使用でも摩耗や変形が少ないことが特徴です。

1-3. 他のエンジニアリングプラスチックとの違い

POMはナイロン(PA)やポリカーボネート(PC)と比較して、耐摩耗性や寸法安定性に優れています。ナイロンは吸湿性が高く寸法変化が起きやすいのに対し、POMは安定した精度を求める部品に最適です。また、PCやABSよりも摩擦係数が低く、ギアや摺動部品での利用に適しています。

2. ポリアセタールが工業用途で選ばれる理由

2-1. 優れた機械的強度と耐久性

POMは高い剛性と引張強度を持ち、荷重や衝撃に耐えることができます。そのため、自動車のギアやベアリング、産業用機械の部品など、高負荷がかかる環境でも長期間の耐久性を確保できます。耐摩耗性も高く、摩擦による劣化を抑制することが可能です。

2-2. 化学的安定性と耐薬品性

酸やアルカリ、油脂などの化学薬品に強く、腐食や劣化が起きにくいのもPOMの魅力です。化学的安定性により、洗浄や潤滑環境下でも安心して使用でき、メンテナンスコストの低減にも貢献します。

2-3. 加工性の良さと成形のしやすさ

射出成形や押出成形での加工性が高く、複雑な形状の部品でも安定して成形できます。寸法精度が高く、後加工の手間を減らせるため、生産効率向上に直結します。

2-4. 低摩擦特性と耐摩耗性

POMは摩擦係数が低く、ギアや摺動部品など連続摩耗が発生する用途に適しています。潤滑油が不要な場合でも安定した動作を維持できるため、省エネルギー化やメンテナンス軽減に役立ちます。

3. ポリアセタールの主要な工業用途と具体例

3-1. 自動車業界での活用事例

ギア、ベアリング、ドアヒンジ、燃料系部品など、POMは自動車内外の各種部品で使用されています。高負荷や摺動が発生する箇所で耐久性を発揮し、金属からの軽量化や騒音低減にも貢献します。

3-2. 電気・電子機器分野での使用例

スイッチ部品、コネクタ、電子機器のハウジングなど、POMは寸法安定性や絶縁性を活かして電気・電子機器の精密部品に用いられます。熱や化学薬品に強く、長期間安定した性能を発揮します。

3-3. 機械部品・精密機器への応用

産業用機械のギア、ベルトテンショナー、精密機器の摺動部品など、摩耗に強く寸法精度が求められる部品に広く利用されています。加工性の良さにより複雑な形状でも精密に仕上げられます。

3-4. 日用品・家電製品での利用例

歯ブラシのハンドル、キッチン用品、電動工具のギア部品など、日用品や家電製品でもPOMは活用されています。耐摩耗性・耐久性・加工性のバランスが良く、製品寿命を延ばす素材として選ばれています。

4. 工業用途別ポリアセタールの種類と選び方

4-1. ホモポリマーとコポリマーの特徴比較

ポリアセタール(POM)にはホモポリマーとコポリマーの2種類があります。ホモポリマーは結晶性が高く、剛性や耐摩耗性に優れるため、長時間の摩擦や負荷がかかるギアやベアリングに適しています。一方、コポリマーは衝撃強度や耐割れ性に優れており、組み立て部品や衝撃負荷の多い環境で有利です。材料選定のポイントは、使用条件に応じて耐摩耗性を重視するか、耐衝撃性を重視するかで判断することです。

4-2. グレード別の性能と適用分野

POMはさらにグレード別に分類され、標準グレードは一般的な機械部品に、耐摩耗グレードはギアやスライド部品に、耐熱グレードは高温環境下で使用される部品に向いています。各グレードは、耐荷重性、耐摩耗性、耐熱性など性能特性が異なるため、用途に応じて適切なグレードを選ぶことが重要です。たとえば、自動車のエンジン周り部品には耐熱性と耐摩耗性を兼ね備えたグレードが適しています。

4-3. 用途に応じた最適な材料選択のポイント

用途別にPOMを選ぶ際は、まず負荷条件や使用環境(温度、湿度、薬品曝露)を把握することが重要です。さらに加工性や成形方法に応じた適合性、寸法安定性、表面仕上げの要求なども確認します。これにより、過剰な仕様によるコスト増加を防ぎ、必要十分な性能を持つ材料を選定できます。

4-4. コスト面での検討事項

POMはグレードや形状によって価格が大きく異なります。標準グレードと特殊グレードでは数倍の価格差がある場合もあります。選定時には、性能要求とコストをバランスさせ、必要以上に高性能な材料を使わないことが重要です。さらに量産時の加工効率や廃材率も考慮すると、トータルコストを抑えることができます。

5. ポリアセタール導入時の注意点と課題

5-1. 加工・成形時の注意事項

POMは高い結晶性を持つため、切削や加工時に熱が集中すると反りやひび割れが起こりやすいです。加工条件として切削速度や送り速度を適切に設定し、冷却や潤滑を十分に行うことが重要です。また、射出成形時は金型温度や充填圧力を適正に管理することで、寸法精度と表面品質を確保できます。

5-2. 環境要因による性能への影響

POMは湿度や薬品、紫外線に対して比較的安定していますが、高温や強酸・強アルカリに長期間曝されると性能が低下する場合があります。設計段階で使用環境を正確に評価し、必要に応じて耐薬品グレードや耐熱グレードを選択することが求められます。

5-3. 設計上の制約と対策方法

POMの特性上、寸法安定性や収縮率を考慮した設計が必要です。特に薄肉部や長尺部品では反りや変形が発生しやすいため、肉厚の均一化やリブ設計を取り入れることで精度を確保できます。また、熱負荷や応力集中が予想される箇所には補強や支持構造を設けることが推奨されます。

5-4. メンテナンス・交換時期の判断基準

POM部品は耐摩耗性が高いものの、長期使用により摩耗や変形が進む場合があります。定期的に摩耗状態や寸法精度を確認し、性能低下が顕著になった部品は早めに交換することが望ましいです。特にギアやベアリングなど負荷の大きい部品は、メンテナンス計画を立てて寿命を管理することが重要です。

POMとジュラコンは同じ材料?違いを簡単解説

POMとジュラコンという名前を聞いたとき、「同じ材料なの?それとも違うの?」と疑問に思ったことはありませんか。どちらもエンジニアリングプラスチックの代表格で、精密部品や機械部品で広く使われていますが、名前の違いにはしっかりした理由があります。本記事では、POMとジュラコンの関係性をわかりやすく解説し、商標と一般名の違い、製造メーカーの歴史までを整理して紹介します。これを読むことで、材料選定や加工の際に正しい知識を持った判断ができるようになります。

1. POMとジュラコンの基本的な関係性を理解しよう

1-1. POM(ポリオキシメチレン)の正式名称と特徴

POMは正式には「ポリオキシメチレン」と呼ばれる熱可塑性樹脂で、耐摩耗性や寸法安定性に優れたエンジニアリングプラスチックです。低吸水性で反りや収縮が少なく、ギアやベアリング、精密機械部品などに広く利用されます。また、耐薬品性や滑り性も高く、摩擦の多い部品でも長期間安定した性能を発揮する点が特徴です。POMは、材料としての一般名であり、化学構造の特性を示しています。

1-2. ジュラコンがPOMの商品名である理由

ジュラコンは、POMの商標名のひとつで、ポリプラスチックス社が開発した製品ブランドです。材料としての特性はPOMと同じですが、ジュラコンという名前は品質や加工性の管理、ブランド認知のために使われています。つまり、すべてのジュラコンはPOMですが、すべてのPOMがジュラコンというわけではありません。他メーカーも同じポリオキシメチレンを製造しており、それぞれ独自のブランド名で販売しています。

1-3. 一般名詞と商標の違いを材料業界の視点で解説

材料業界では、化学構造を示す一般名詞(POM)と、メーカーが販売する商標名(ジュラコン)を区別することが重要です。一般名詞は材料特性を理解するために使われ、商標名は特定の製品品質や技術的優位性を示します。例えば、ジュラコンは純度や安定性の管理が徹底されており、精密部品や高負荷環境での使用が安心です。この違いを理解することで、材料選定や加工条件の決定がより正確になります。

2. ジュラコンを製造するポリプラスチックス社の歴史

2-1. ジュラコン開発の経緯と日本市場での普及過程

ポリプラスチックス社は、1960年代にジュラコンを開発し、日本国内で精密部品向けに販売を開始しました。従来の樹脂では実現しにくかった高い耐摩耗性や寸法安定性を確保できたことから、自動車部品や家電、機械部品分野で急速に普及しました。日本市場における信頼性の高さが、現在でもジュラコンブランドの地位を支えています。

2-2. 世界初のPOM商業生産と技術革新の軌跡

POM自体の商業生産は1950年代に始まり、世界初の量産化に成功したのはドイツの化学メーカーでした。その後、加工技術や安定性の改良が進み、ポリプラスチックス社がジュラコンブランドとして製品化することで、日本国内外での需要拡大につながりました。技術革新により、耐熱性・耐薬品性・機械的強度のバランスがさらに向上し、多用途での採用が可能になっています。

2-3. 現在のジュラコンブランドの市場シェアと影響力

現在、ジュラコンはPOM市場で高いシェアを持ち、自動車・電子機器・精密機械部品の標準材料として定着しています。ブランドとしての信頼性の高さから、加工性や品質の安定性を重視する企業に広く選ばれています。また、ジュラコン以外のPOMブランドも存在しますが、製品選定の際には用途や要求性能に応じて適切なブランドを比較することが重要です。

3. ジュラコンとして販売されるPOMの種類と特徴

3-1. ジュラコンMシリーズ(ホモポリマー)の特性

ジュラコンMシリーズはホモポリマータイプのPOMで、結晶性が高く、硬度や耐摩耗性に優れている点が特徴です。耐熱性や寸法安定性も高いため、精密ギアやベアリング、摺動部品などの高負荷環境での使用に向いています。欠点としては、衝撃強度がコポリマーに比べやや劣ることがありますが、摩耗に強く長寿命を求められる部品には最適です。加工性も良好で、切削・穴あけ・研削などの加工でも安定した仕上がりが得られます。

3-2. ジュラコンFシリーズ(コポリマー)の用途

ジュラコンFシリーズはコポリマータイプで、ホモポリマーより衝撃強度や耐割れ性に優れています。摩耗性はMシリーズほど高くありませんが、柔軟性や加工時の割れにくさが求められる部品に適しています。例えば、ギアやカバー、軽負荷の摺動部品、組み立て部品など幅広い用途で活用されています。耐薬品性も比較的良く、油や洗剤などに触れる機械部品でも安定した性能を発揮します。

3-3. 特殊グレード(導電性・摺動性向上品)の展開

ジュラコンには特殊グレードも展開されており、導電性を付与した静電気対策品や、摩擦係数を下げた摺動性向上品などがあります。これらは電子機器の部品や長寿命の摺動機構、精密機器などで使用されます。特殊用途に応じた性能改良がされており、標準グレードでは対応しきれない環境でも選択可能です。

4. 材料選定時にPOMかジュラコンかで迷った場合の判断基準

4-1. 設計仕様書での記載方法と調達上の注意点

材料選定時には、設計仕様書に「POM」とだけ記載されることもあれば、「ジュラコンMシリーズ」と具体的に指定される場合もあります。調達上は、メーカー指定がある場合は商標品を優先する方が品質や加工性の安定性を確保できます。一方、POM一般名での指定であれば、同等性能の他社ブランドを代替することも可能です。

4-2. 代替可能性の検証方法と互換性の確認手順

POMとジュラコンの互換性を確認するには、物性値の比較が基本です。硬度、耐摩耗性、耐熱性、寸法安定性などのデータを照合し、設計条件に適合するかを検証します。試作やサンプル評価を行うことで、加工性や性能上の問題がないかを事前に確認でき、誤った材料選定を防げます。

4-3. コストパフォーマンスを考慮した最適な選択方法

商標品であるジュラコンは品質が安定している一方で、コストは一般POMより高くなる場合があります。設計上の重要部品や高精度・高負荷部品にはジュラコンを選択し、非精密部品や低負荷部品には一般POMで代替することで、コストパフォーマンスを最適化できます。

5. POMとジュラコンに関するよくある誤解と正しい知識

5-1. 「ジュラコンの方が高品質」という誤解の真実

ジュラコンは確かに管理や品質保証が徹底されていますが、POM全般の性能自体は同じ化学構造に基づきます。つまり、標準的なPOMであっても、使用用途や加工条件を正しく管理すれば、ジュラコンと同等の性能を発揮できます。重要なのは、用途に応じた性能評価と加工管理です。

5-2. 加工業者が使い分ける実際の基準と現場の声

加工現場では、耐摩耗性や寸法精度が重要な部品にはジュラコンMシリーズを、衝撃に強い部品にはジュラコンFシリーズや一般POMを選ぶことが一般的です。また、価格や納期、在庫状況も選定の重要な判断材料です。現場の声を反映すると、商標にこだわらず、性能とコストのバランスで材料を使い分けることが賢明といえます。

POMとは何の材料?プラスチックの種類を理解しよう

プラスチック素材にはさまざまな種類がありますが、その中でも「POM」は工業部品や精密機械に多く使われる重要な材料です。耐摩耗性や寸法安定性に優れ、ギアやベアリングなど精密部品での利用が広がっています。本記事では、POMの基本情報から他のプラスチックとの比較、実際の用途まで、初心者でも理解しやすい形で解説します。POMがどのような特徴を持ち、なぜ選ばれるのかを知ることで、材料選定の参考になります。

1. POMとは何か?基本的な定義と正式名称

1-1. ポリオキシメチレン(POM)の正式名称と略語の意味

POMは「ポリオキシメチレン(Polyoxymethylene)」の略称で、化学的には合成樹脂の一種です。主に結晶性の高いポリアセタールとして分類され、強度や剛性、耐摩耗性に優れた特性を持ちます。「POM」という略称は、工業的な材料表記や規格でも広く使用されており、製品カタログや技術資料でもよく目にします。

1-2. エンジニアリングプラスチックとしての位置づけ

POMは、一般的なプラスチック(PEやPPなど)よりも高性能な「エンジニアリングプラスチック」に分類されます。エンジニアリングプラスチックは、強度・耐摩耗性・寸法安定性などの要求が高い部品に適しており、構造材としての使用も可能です。POMは、耐久性と加工性のバランスが良く、精密部品に最適な素材として認知されています。

1-3. デルリン・ジュラコンなど商品名との関係

市場では、POMは商標名として「デルリン(DuPont社)」や「ジュラコン(Mitsubishi Engineering-Plastics社)」などで販売されています。これらは基本的に化学組成は同じですが、耐熱性や強度、加工性などが微調整されており、用途に応じて選択可能です。製品名で覚えている方も多いですが、材料としてはすべてPOMであることを理解しておくと便利です。

2. POMの特徴的な性質を他の材料と比較

2-1. 機械的強度と耐摩耗性の優秀さ

POMは高い剛性と靭性を兼ね備えており、機械的負荷がかかるギアやベアリングなどに最適です。耐摩耗性も高く、長期間の使用でも形状や寸法の変化が少ないため、精密部品に求められる信頼性を確保できます。

2-2. 寸法安定性と低吸水性のメリット

吸水率が低いため、湿度や水分環境下でも膨張や変形が起きにくいのが特徴です。寸法安定性が高いため、加工後の精度保持や組立精度にも優れています。この特性は、精密機器や自動車部品など、正確な形状維持が求められる用途で重宝されます。

2-3. PE・PP・ナイロンとの性能比較表

| 特性 | POM | PE | PP | ナイロン |

|---|---|---|---|---|

| 引張強度 | 高 | 低 | 低 | 中 |

| 耐摩耗性 | 高 | 低 | 低 | 中 |

| 寸法安定性 | 高 | 中 | 中 | 中 |

| 吸水性 | 低 | 低 | 低 | 高 |

| 加工性 | 良 | 良 | 良 | 中 |

3. POMが選ばれる理由と適用分野

3-1. 自動車部品での活用例(ギア・ベアリングなど)

自動車業界では、エンジン周辺部品やドアロック機構、ギアなどの摩耗が予想される部品にPOMが採用されます。耐摩耗性と寸法安定性に優れているため、長期使用でも部品性能を維持できるのが大きな理由です。

3-2. 電子機器・精密機械での使用用途

電子機器やOA機器では、精密な組み立て部品や摺動部品にPOMが活用されます。例えばプリンターのギアやカメラの可動部品など、寸法精度と耐久性が求められる場面で信頼性の高い素材として重宝されています。

4. POMの種類と形状バリエーション

4-1. ホモポリマーとコポリマーの違い

POMには「ホモポリマー」と「コポリマー」の2種類があります。ホモポリマーは純粋なポリオキシメチレンで、硬さと耐摩耗性に優れていますが、衝撃にはやや弱い特徴があります。コポリマーは他のモノマーを共重合したもので、衝撃耐性や加工性が向上しています。耐摩耗性重視か、耐衝撃性重視かで使い分けると良いでしょう。

4-2. 板材・棒材・パイプなど形状別の特徴

POMは板材・棒材・パイプなどの形状で供給され、用途に応じて選ばれます。板材は機械加工で複雑な形状の部品に適しており、棒材はギアやローラーの材料として使用されます。パイプは流体搬送や配管部品に向き、寸法精度と耐摩耗性が求められる場面で重宝されます。形状ごとに加工方法や使用条件が異なるため、事前に確認することが重要です。

4-3. グレード別の性能差と選び方

POMはグレードによって強度・耐摩耗性・耐熱性に差があります。標準グレードは一般的な部品向けでコストパフォーマンスが高く、高性能グレードは精密ギアやベアリングなど耐摩耗性や精度が求められる部品に適しています。使用環境や求められる性能に応じて最適なグレードを選ぶことが、製品の寿命や精度を左右します。

5. POM加工時の注意点と取り扱いポイント

5-1. 切削加工での注意事項と推奨条件

POMは切削加工が容易ですが、摩擦熱が発生しやすく、高速加工では変形や溶着の原因になります。刃物は鋭利なものを使用し、切削速度や送り速度を適正に設定することが大切です。また、切削油やエアブローで冷却し、切り屑を除去することで品質を保てます。

5-2. 接着・溶接時の特殊な処理方法

POMは表面エネルギーが低く、接着剤が付きにくい性質があります。接着前にプラズマ処理や表面粗化処理を施すことで接着強度を向上可能です。溶接には摩擦溶接や超音波溶接が適しており、条件を適切に設定することで強固な接合が実現します。

5-3. 保管時の環境条件と劣化防止策

POMは直射日光や高温多湿に弱く、保管環境に注意が必要です。温度20~30℃、湿度50%前後の安定した環境で遮光して保管することが望ましいです。長期間保管する場合は定期的に品質チェックを行い、劣化を防ぐことが重要です。

6. POM選定で失敗しないための実践的なアドバイス

6-1. 用途別に適したPOMの選び方

用途に応じてホモポリマー・コポリマー、板材・棒材・パイプの形状を組み合わせて選定します。高精度のギアや摩耗部品にはホモポリマー、衝撃負荷のかかる部品にはコポリマーが適しています。

6-2. コストと性能のバランス考慮法

高性能グレードは優れた性能を持ちますがコストも高くなります。必要以上に高価な材料を選ばず、耐久性や加工条件に見合ったコストパフォーマンスの良いグレードを選ぶことが重要です。

6-3. 代替材料検討時の判断基準

POMの代替としてナイロンやPEなどが検討されることがありますが、耐摩耗性や寸法安定性が求められる場合はPOMが最適です。代替材料を選ぶ際は、強度・耐摩耗性・吸水性・加工性を比較し、用途で必要な性能を満たすか確認することが大切です。

工業用に最適なPOMの摩擦特性と自己潤滑部品の特徴

工業界での材料選定は、製品の性能や耐久性に直結します。「POM(ポリアセタール)」という言葉を聞いたことはありますか?POMは、その優れた摩擦特性と自己潤滑機能から、機械部品や精密機器に多く使用されています。しかし、あなたはPOMの具体的な特性やその利点を十分に理解していますか?

製造業や開発業務に携わる方々にとって、摩擦特性や自己潤滑部品の理解は欠かせません。本記事では、POMの摩擦特性がもたらすメリットや、自己潤滑部品としての特性を詳しく解説します。これにより、あなたが求める材料選定や部品設計に役立てる情報を提供します。POMの特性を理解することで、より高品質な製品の開発に貢献できるかもしれません。この機会に、POMについて深く掘り下げてみましょう。

1. POM摩擦特性自己潤滑部品の基本知識

1-1. POM樹脂とは何か

POM(ポリアセタール)は、結晶性が高く、機械的強度や耐摩耗性に優れた熱可塑性樹脂です。高い剛性と寸法安定性を持ち、低吸水率のため湿度変化による影響が少ないのも特徴です。さらに、耐薬品性や耐摩擦性が高く、摺動部品や精密機械部品の材料として幅広く活用されています。POMは自己潤滑性を備えているため、潤滑油やグリースを使用しなくても摩擦抵抗を低減できる点が注目されています。

1-2. 自己潤滑部品の定義と重要性

自己潤滑部品とは、外部からの潤滑剤を用いずとも、素材そのものの特性により摩擦を抑え、耐摩耗性を発揮する部品を指します。自己潤滑性は、機械のメンテナンス頻度を低減し、潤滑剤の供給が困難な環境やクリーンルームでの使用において特に重要です。POMのような自己潤滑樹脂は、動作時の摩擦熱の発生を抑え、部品寿命の延長に寄与します。

2. POM摩擦特性自己潤滑部品の利点

2-1. 摩擦抵抗を下げる方法

POM樹脂は分子構造が規則的で結晶性が高く、分子間の滑りが良いため、摩擦抵抗が低くなります。さらに、POMの表面は硬く滑らかであることから、摺動接触時の摩耗が少なく、摩擦熱の発生を抑制します。これにより、摩擦抵抗を効果的に下げられるのです。

また、POMの中には潤滑剤やフィラーを混入したグレードも存在し、これらを利用することで摩擦係数をさらに低減し、自己潤滑性を強化できます。摩擦抵抗が低いことで、部品のエネルギーロスが減少し、機械の効率化にも貢献します。

2-2. 自己潤滑性のメリット

自己潤滑性を持つPOM部品は、潤滑油の管理や補給の手間を省きます。これによりメンテナンスコストやダウンタイムの削減が可能となり、特に自動車部品や家電製品などの大量生産品ではコスト競争力が高まります。

また、潤滑剤が不要なため、食品機械や医療機器など、潤滑剤の混入が許されないクリーン環境でも安心して使用できます。環境負荷の低減にもつながるため、環境規制が厳しくなる現代において重要な特性です。

2-3. 耐久性と滑り性のバランス

POMは高い耐摩耗性を誇りますが、滑り性も重要な要素です。自己潤滑性が強すぎると材料の強度が落ちる場合があり、耐久性とのバランスを取ることが設計上の課題となります。

適切なグレードの選択や、添加剤の配合、加工方法の工夫により、滑り性と耐久性を両立させることが可能です。摩擦面の設計や表面処理も、性能バランスの最適化に寄与します。

3. POM摩擦特性自己潤滑部品の機械設計への応用

3-1. 効率的な材料選びのポイント

自己潤滑部品設計では、まず使用環境と負荷条件を詳細に把握することが重要です。温度、荷重、速度、湿度、化学的環境などの要因を踏まえ、POMの中から適切なグレードを選びます。例えば、高温環境であれば耐熱性に優れたグレード、強い荷重がかかる場合は強度を強化したグレードを選択します。

また、滑り性の向上が必要な場合は、グラファイトやPTFEなどの固体潤滑剤を含む複合材料のPOMを選択することもあります。こうした選択により、摩擦損失の低減や部品寿命の延長が可能となります。

3-2. POM樹脂の特性と用途

POMの低摩擦性と高耐摩耗性は、ギア、ベアリング、スライド部品、シール、ファスナーなど多様な機械部品に活かされています。特に高速で動作する部品や、潤滑剤の使用が難しい環境での使用に適しています。

また、POMは加工性にも優れており、切削加工や射出成形で高精度な部品が製造可能です。これにより、複雑な形状の自己潤滑部品も高精度に製作できるため、設計の自由度が広がります。

3-3. 実際の設計事例

例えば、自動車のウィンドウレギュレーターのギア部品には、POMの自己潤滑性が活かされています。これにより潤滑油の使用が不要となり、メンテナンスフリーを実現。さらに、摩耗によるガタつきや騒音の低減にも寄与しています。

また、食品加工機械のスライドガイドでは、潤滑剤禁止の環境下でも摩擦抵抗を抑え、安定した動作を確保。POMの耐薬品性と耐水性が長寿命化に貢献しています。

4. POM摩擦特性自己潤滑部品の選定ガイド

4-1. 工業材料の選定基準

POMを自己潤滑部品に選定する際は、まず物理的特性(強度、硬度、耐摩耗性)、化学的特性(耐薬品性、耐候性)、加工性、コストのバランスを評価します。さらに使用条件下での摩擦係数や摩耗速度を評価し、最適な材料グレードを選択します。

加えて、加工後の寸法安定性や耐疲労性も重要な選定ポイントです。特に長期的な性能維持が求められる部品では、耐熱性や耐紫外線性も考慮します。

4-2. 滑り性と耐久性の考慮点

自己潤滑部品は滑り性を高めるために材料に添加剤を含む場合がありますが、これが強度低下を招くこともあります。したがって、滑り性向上と耐久性確保のバランスを適切に保つことが重要です。

設計段階で摩擦面の形状や接触圧力を最適化し、摩耗を分散させる工夫も効果的です。また、表面仕上げやコーティング技術を活用し、摩擦特性を向上させる方法もあります。

4-3. POM樹脂の選定における注意事項

POMは優れた素材ですが、使用環境によっては以下の点に注意が必要です。まず、紫外線に弱いため、屋外で長時間使用する場合はUVカット剤を配合した製品や保護コーティングを検討します。

また、強酸化剤や高温環境下では劣化が進むことがあるため、これらの条件下での使用は慎重に検討します。最後に、POMは成形時の収縮率や膨張率があるため、設計時に公差管理を徹底し、寸法精度を確保することが求められます。

POM樹脂の自己潤滑性は機械部品の摩擦抵抗を抑え、耐久性を高める重要な特性です。適切な材料選定と設計により、多くの産業分野で信頼性の高い機械部品を実現できます。自己潤滑性のメリットを最大限に活かしながら、滑り性と耐久性のバランスを追求することが、今後の機械設計の鍵となるでしょう。

まとめ

POM(ポリアセタール)は、優れた摩擦特性を持ち、耐摩耗性と低摩擦係数が特徴です。自己潤滑性があり、潤滑剤なしでもスムーズな動作を実現します。これにより、工業用部品としての信頼性が高まり、メンテナンスコストの削減にも寄与します。

高耐久のPOM機械部品の特長と利点とは?

「POM機械部品について知りたいけれど、その特長や利点がよくわからない…」そんな悩みを抱えている方はいませんか?私たちは「高耐久のPOM機械部品の完全ガイド」を作成しました。このガイドでは、POM(ポリオキシメチレン)とは何か、その特性や他の材料との違い、また高耐久性が求められる理由について詳しく解説します。

POM機械部品は、優れた強度と耐摩耗性を持つため、さまざまな産業で広く利用されています。特に自動車や電子機器、医療機器など、精密さと信頼性が求められる分野でその真価を発揮します。この文章は、POM機械部品の特長を理解し、どのように製品開発に役立てられるかを知りたい方に向けて書かれています。

POMの特性を理解することで、製品の性能向上やコスト削減につながる可能性があります。高耐久性を持つPOM機械部品の利点をしっかりと把握し、プラスの効果を実感してみてください。それでは、POM機械部品の魅力に迫り、その実践的な応用について考えてみましょう。

1. POM 機械部品 高耐久の特性と利点

1-1. POM樹脂とは

POM(ポリアセタール)は、優れた機械的性質と耐摩耗性を持つ熱可塑性樹脂の一種です。耐久性が高く、自己潤滑性や化学抵抗性に優れているため、機械部品や精密部品の材料として幅広く使用されています。自動車部品、産業機械、電気機器などの分野で特に重宝されており、高強度と安定した性能を両立する素材として知られています。

1-2. POMの物理的特性

POMは剛性と強度に優れ、引張強度や曲げ強度が高い点が特徴です。耐摩耗性も高く、長期間の摩耗に強いため、ベアリングやギアなど摩擦が多い部品に適しています。また、低吸水性で寸法安定性が高く、温度変化による変形が少ないため、精密な機械部品製造に適しています。さらに、優れた耐疲労性も持ち、繰り返しの荷重や振動に強い点も魅力です。

1-3. POMの化学的特性

POMは耐薬品性に優れており、多くの酸やアルカリ、溶剤に対して安定しています。油やグリースにも強く、機械部品として油脂環境での使用にも適しています。ただし、強い酸化剤や紫外線には弱い面もあり、長期間の直射日光曝露などは避ける必要があります。化学的安定性が高いことで、腐食による性能劣化を抑え、高耐久性を実現しています。

2. POM 機械部品 高耐久の高強度がもたらすメリット

2-1. 高強度の重要性

機械部品は使用環境で大きな負荷や摩耗を受けるため、高強度が欠かせません。POMの高強度は部品の耐久性を高め、摩耗や破損を防ぐことで、長期的な信頼性を確保します。高強度により薄肉化や軽量化も可能となり、設計の自由度が拡大します。

2-2. POMの強度と他の材料との比較

POMは金属に比べると軽量でありながら、高い引張強度や曲げ強度を持っています。アルミニウムや銅などの軽金属と比較しても耐摩耗性や耐疲労性で優れるため、金属置換材料としての需要が増えています。さらに、金属のような錆びや腐食がないため、メンテナンスコストの削減にもつながります。

2-3. 高強度が実現する応用例

高強度のPOMはギア、ベアリング、ファスナー、スライダー、カム機構など、摩耗や衝撃にさらされる部品に適しています。自動車のエンジン部品やオフィス機器の可動部、医療機器の耐久部品など、多様な産業分野での利用が広がっています。

3. POM 機械部品 高耐久の滑り性と耐久性のバランス

3-1. 滑り性の特性

POMは優れた自己潤滑性を持ち、摩擦係数が低いため、摩耗を抑えながら滑らかな動きを実現します。これにより、ギアやスライダーの効率が向上し、機械のエネルギーロスを減少させることが可能です。

3-2. 耐久性の重要性

耐久性は、部品の長寿命化と信頼性の向上に直結します。POMの高耐久性は、摩耗や疲労に強いことで、繰り返しの動作でも部品の性能劣化を抑制し、交換頻度を低減します。これにより、メンテナンスコストやダウンタイムの削減に寄与します。

3-3. 滑り性と耐久性の相互関係

滑り性と耐久性は相反する性質に見えますが、POMはそのバランスが良好です。適度な摩擦と摩耗の抑制が両立することで、滑らかな動きと長期耐久性が確保されます。設計段階で使用環境や負荷条件を正確に把握し、最適なPOMグレードや加工条件を選ぶことが重要です。

4. POM 機械部品 高耐久の用途と加工方法

4-1. POMの主な用途

POMは機械部品として幅広い分野で利用されており、ギア、ベアリング、ファスナー、キャップ、スライダー、歯車、カムなど、精密かつ耐久性が求められる部品に用いられています。自動車産業、家電、電子機器、医療機器、産業機械など多岐にわたる用途があります。

4-2. POMの加工方法

主な加工方法は射出成形と機械加工です。射出成形は大量生産に適しており、複雑形状も成形可能です。機械加工ではCNC切削や旋盤加工が多く、精密な寸法制御が求められます。熱可塑性であるため、リサイクルや再成形も可能です。

4-3. 加工時の注意点

POM加工では熱変形や寸法変化を防ぐため、加工温度や速度の管理が重要です。切削時の工具の選定や研磨により表面粗さを抑え、摩擦特性を保つことも求められます。また、吸湿による膨張を避けるため、材料の乾燥管理も欠かせません。

5. POM 機械部品 高耐久の種類と特徴

5-1. POM材の種類

POMには主にホモポリマータイプとコポリマータイプがあります。ホモポリマーは結晶性が高く、強度・剛性に優れます。コポリマータイプは衝撃強度や耐薬品性が高く、用途によって使い分けられます。

5-2. 各種POMの特徴

- ホモポリマーPOM:高剛性、高耐熱性、耐摩耗性に優れ、機械的強度が必要な部品に適しています。

- コポリマーPOM:耐衝撃性や耐薬品性に優れ、厳しい環境下での使用や複雑な形状部品に向いています。

各種POMは添加剤や改質剤の配合により、耐候性や摩擦特性を強化することも可能です。

5-3. 耐疲労性についての具体的なポイント

POMは繰り返し荷重や振動に対する耐疲労性が高く、長期的な耐久使用に適しています。疲労破壊を防ぐためには、応力集中を避ける設計や、適切な加工精度で微細な亀裂発生を抑制することが重要です。また、環境条件や荷重の変動を考慮し、材料選定と設計を最適化することで耐疲労性をさらに高められます。

以上のように、POMは高耐久の機械部品に最適な材料であり、その物理的・化学的特性を活かした設計・加工が精度・耐久性の両立に不可欠です。適切な材料選択と加工技術の導入により、高性能で信頼性の高い機械部品の実現が可能となります。

まとめ

高耐久のPOM(ポリアセタール)機械部品は、優れた耐摩耗性と耐薬品性を持ち、低摩擦特性により滑らかな動作を実現します。軽量で高強度なため、構造物の軽量化にも寄与します。また、加工性が良く、複雑な形状にも対応可能で、幅広い産業での利用が期待されています。

【徹底解説】POM精密部品の精度を向上させるための技術と手法

「POM精密部品の精度を高めたいが、どこから手をつければ良いのか分からない…」と悩んでいるあなたへ。本記事では、POM(ポリアセタール)素材の特性を最大限に活かし、精密部品の製造において精度を向上させるための技術と手法について徹底的に解説します。

もしあなたが以下のようなことに興味を持っているのであれば、この記事はまさにあなたのためにあります。

- POM素材のメリットとデメリットについて知りたい。

- 精密部品の精度向上に向けた具体的な技術や方法を探している。

- 成功した事例を通じて、自らのプロジェクトに応用できるヒントを得たい。

現代の製造業において、精密部品は多くの産業の基盤を成しています。そのため、精度の向上は企業の競争力を左右する重要な要素となります。このガイドを通じて、POM素材の特性を理解し、精密部品の品質を一層高めるための実践的な知識を身につけていきましょう。あなたのビジネスに新たな可能性をもたらす道筋がここにあります。

1. POM 精密部品 精度向上のための製造プロセス

1-1. POM部品の製造工程の概要

POM(ポリアセタール)精密部品の製造は、射出成形や機械加工(切削加工)が主な方法です。まず、原材料の選定から始まり、成形や加工を経て仕上げ、品質検査に至る一連の工程が含まれます。

射出成形の場合、溶融したPOM樹脂を金型に注入し、冷却・固化させて形状を作ります。機械加工では、CNC切削機やフライス盤、旋盤などを使い、精密な形状と寸法を加工します。

この製造工程の各段階で精度管理を行うことが、最終製品の性能を左右します。製造工程全体の流れを把握し、問題点を早期に検出・改善する体制を整えることが重要です。

1-2. 精度向上のための重要なステップ

精度向上には、以下のステップが欠かせません。

- 材料選定:品質の安定したPOM樹脂を選ぶことが、寸法安定性と機械的性能の基盤となります。

- 成形・加工条件の最適化:温度管理や加工速度、切削条件の調整により変形やバリを防止します。

- 寸法管理・公差設定:設計段階で適切な公差を設定し、製造段階での精密な測定と管理を行います。

- 後処理・仕上げ:研磨やバリ取りで表面品質を高め、組み立てや機能面の問題を減らします。

- 検査とフィードバック:製品検査を行い、問題点をフィードバックし製造プロセスの改善に活かします。

これらのプロセスを連携させることで、安定した高精度製品の生産が可能になります。

2. POM 精密部品 精度向上における膨張率の影響

2-1. POM材料の特性と膨張率

POMは熱可塑性樹脂であり、温度変化に伴い体積が変化する「熱膨張率」が存在します。一般的なPOMの線膨張係数は約80~110×10⁻⁶/℃とされ、金属より高いため、温度管理が非常に重要です。

射出成形品は冷却過程で収縮や歪みが生じやすく、機械加工時も熱発生による膨張・変形が寸法精度に影響を与えます。

2-2. 膨張率が加工精度に与える影響

膨張率が高いと、加工中に熱膨張で寸法が一時的に変わり、冷却後に収縮するため、最終製品の寸法が設計値からずれるリスクが高まります。特に高精度部品ではこの変動が致命的です。

膨張や収縮を見越して公差設計を行うとともに、加工中の温度管理や加工環境の安定化が欠かせません。冷却剤の使用や加工速度の調整、加工後の十分な冷却時間を設けることが、膨張による精度のばらつきを減らすポイントです。

3. POM 精密部品 精度向上のための公差と寸法精度

3-1. 公差の重要性と設定方法

公差とは、製品の寸法が許容される範囲を示し、設計段階で機能や組み立ての要件に基づき設定されます。精密部品の場合、公差は厳密であるほど高品質ですが、加工コストも増大します。

POMの特性を踏まえ、熱膨張や機械的特性を考慮した公差設定が必要です。JISやISO規格に基づく標準公差に加え、製品ごとの用途に応じて微調整します。

最適な公差設定は、製品の機能を確保しつつ、製造の安定性とコスト効率のバランスをとるために不可欠です。

3-2. 寸法精度をマスターするための具体的なヒント

- 加工機械の定期メンテナンス:機械の状態が悪いと寸法ズレが生じやすくなります。

- 加工プログラムの最適化:切削パスや速度、工具交換タイミングを最適化し、安定した加工を実現。

- 環境管理の徹底:加工室の温度・湿度を一定に保ち、材料と工具の膨張を最小限に。

- 測定機器の精度向上:三次元測定機(CMM)など高精度測定器を活用し、微細な誤差も検出。

- フィードバックループの構築:加工結果を設計・工程にフィードバックし、連続的な改善を図る。

これらを実践することで、寸法精度の安定化と向上が可能になります。

4. 最新のPOM 精密部品 精度向上技術

4-1. 新しい加工技術の紹介

- 5軸加工機の導入:多方向からの切削が可能になり、複雑形状の高精度加工を実現。

- レーザー微細加工:非接触加工により、熱変形や機械的応力を低減。

- 超音波加工:精密な振動制御で、切削抵抗を減らし寸法精度を向上。

- AIによる加工条件の最適化:加工履歴やリアルタイムデータを解析し、最適条件を自動提案。

これらの技術は、高精度化だけでなく生産効率向上にも寄与します。

4-2. 技術革新がもたらす精度向上の可能性

AIやIoTを活用したスマートファクトリー化により、リアルタイムの状態監視や自動調整が可能となり、従来の経験則に頼らない安定した精度管理が実現します。

また、新素材の開発や複合加工技術の進展により、POMの性能をさらに引き出しつつ、精密部品の高付加価値化が期待されています。

5. POM 精密部品 精度向上における注意点とアドバイス

5-1. よくある失敗とその回避策

- 寸法ズレの原因:加工熱による膨張や収縮を考慮せずに設計・加工を行う。

→ 対策:温度管理と冷却時間の確保、公差設定の見直し。 - 表面粗さの悪化:加工条件の不適切や工具摩耗。

→ 対策:工具の定期交換と加工パラメータの最適化。 - バリや変形の発生:切削速度が速すぎる、冷却不足。

→ 対策:切削速度の調整と適切な冷却使用。 - 材料の乾燥不足による欠陥:成形前に材料の吸湿が影響。

→ 対策:成形前の十分な乾燥処理。

精密部品の製造では、上記の失敗例を理解し、日々の管理体制と技術改善に取り組むことが精度向上の近道です。

まとめ

POM精密部品の精度向上には、加工技術の最適化、適切な工具選定、温度管理、表面処理の改善が重要です。さらに、CAD/CAMシステムの活用や、品質管理の徹底により、寸法精度と表面品質を向上させることが可能です。これらの手法を組み合わせることで、より高精度な部品製造が実現します。

POMを使った高強度材料の加工技術を徹底解説

「高強度材料の加工に挑戦したいけれど、どのように始めればよいのか分からない…」と悩んでいる方はいませんか?そんなあなたのために、この「POMの加工技術完全ガイド」をお届けします。

この記事は、以下のような方々に最適です。

- POMとは何か、そしてその特性に興味がある

- 高強度材料を使った加工技術を向上させたい

- POMを利用して、効率的な製造プロセスを確立したい

- 加工技術に関する基本から応用までを学びたい

POM(ポリオキシメチレン)は、その優れた機械的特性と耐摩耗性から、さまざまな産業で広く利用されています。しかし、POMを扱う際には特有の加工技術が要求されます。適切な加工方法を理解し、技術を向上させることで、より効率的で高品質な製品を生み出すことができるのです。

この記事では、POMを使用した高強度材料の加工技術を深く掘り下げ、基礎知識から最新の加工技術までを詳しく解説していきます。これを読めば、あなたの技術力が飛躍的に向上することを保証いたします。さあ、加工技術の新たな世界へ一緒に踏み出してみましょう!

1. POM 高強度 加工技術向上の重要性

1-1. POM素材の特性と利点

POM(ポリアセタール)は高い強度と剛性、優れた耐摩耗性を兼ね備えたエンジニアリングプラスチックです。耐熱性や耐薬品性も良好で、機械部品や精密機器の構成部品に広く利用されています。寸法安定性が高く、繰り返し負荷にも強いため、高強度を求められる用途に適しています。

これらの特性を活かすためには、素材の性能を最大限に引き出す加工技術の向上が不可欠です。高精度な加工は、製品の信頼性や寿命を左右し、製造コストの削減にもつながります。

1-2. 加工精度向上の必要性

POM部品の性能を左右する大きな要素が加工精度です。加工精度が低いと、寸法誤差や表面粗さが大きくなり、部品同士の嵌合不良や摩擦増加、耐久性の低下を招きます。特に高強度部品では、わずかな欠陥が全体の強度や安全性に悪影響を及ぼすこともあります。

そのため、最新の加工技術や設備を活用し、精度の高い切削や仕上げを実現することが、POM加工における品質向上の鍵となります。

2. POM 高強度 加工技術向上のための具体的な方法

2-1. 加工技術の選定

POMの高強度部品加工には、CNC(数値制御)フライス加工や旋盤加工が主に用いられます。これらの技術は、微細な寸法調整が可能であり、複雑形状の高精度加工にも対応できます。

加工精度や製品形状に応じて、切削工具の材質や形状、加工方法を適切に選定することが重要です。ダイヤモンドコーティング工具や超硬合金工具はPOMの加工に最適で、工具寿命の延長と表面品質の向上に寄与します。

2-2. 加工条件の最適化

加工条件の設定も加工技術向上の重要なポイントです。切削速度、送り速度、切込み深さ、冷却剤の使用などの条件は、POMの熱変形やバリ発生の抑制に大きく影響します。

特に切削速度は適切に設定しないと、加工熱により素材が溶けたり、表面粗さが悪化します。冷却剤を適切に使用することで、加工面の熱膨張や変形を防ぎ、安定した高精度加工が可能となります。

2-3. 表面処理技術の活用

加工後の表面処理も、高強度POM部品の性能を左右します。研磨やバフ掛けで表面粗さを抑え、摩擦係数を低減させることができます。

さらに、フッ素樹脂コーティングやプラズマ処理などの先進的な表面改質技術を活用することで、耐摩耗性や耐薬品性を高め、部品の耐久性向上を実現します。これにより、部品の寿命延長やメンテナンス頻度の低減にもつながります。

3. POM 高強度 加工技術向上における設計のポイント

3-1. 強度を最大限に引き出す設計手法

POM部品の強度を最大化するためには、応力集中を避ける形状設計が求められます。急激な断面変化や鋭角部は応力集中の原因となるため、可能な限り丸みを持たせることが推奨されます。

また、肉厚を均一に保つことにより、成形や加工時の歪みや収縮を防ぎ、強度の均質化を図ることが重要です。リブ構造や補強肋を適切に配置することで、剛性と強度を向上させる設計も効果的です。

3-2. 部品形状と強度の関係

部品形状は強度に直結し、設計段階での検討が欠かせません。薄肉設計は軽量化に有効ですが、強度不足を招く恐れがあります。一方で過度な肉厚はコスト増加や加工難易度の上昇を引き起こします。

CAD解析や有限要素法(FEA)による応力解析を活用して、最適な肉厚や補強位置を決定することが、強度とコストのバランスをとる上で効果的です。

3-3. 材料選定の重要性

同じPOM素材でも、グレードや添加剤の有無により機械的特性は異なります。高強度用途には強化グレードや耐摩耗グレードのPOMを選択することが推奨されます。

さらに、摩擦低減や耐薬品性を求める場合は、表面改質や複合材料の検討も有効です。材料選定は設計初期段階から検討し、加工性とのバランスも考慮して決定する必要があります。

4. POM 高強度 加工技術向上における注意点

4-1. 加工時のトラブルとその対策

POM加工では、熱による変形、バリの発生、工具摩耗などのトラブルが起こりやすいです。加工熱を抑えるために切削速度や冷却条件を厳密に管理し、工具の定期的なメンテナンスを行うことが重要です。

バリは組み立て不良や機械の故障を招くため、加工後のバリ取り作業も欠かせません。自動バリ取り機や手作業での丁寧な処理が求められます。

4-2. 失敗を避けるためのアドバイス

加工前に素材の乾燥を十分に行い、材料中の水分が加工不良の原因となるのを防ぎます。また、加工プログラムのシミュレーションや試作を繰り返し行い、条件の最適化を図ることが失敗防止に繋がります。

設計段階から加工を意識した形状検討や公差設定を行うことも、後工程のトラブル削減に寄与します。

4-3. 品質管理の重要性

高強度POM部品の信頼性を確保するには、製造工程での厳格な品質管理が不可欠です。寸法検査、表面検査、機械的強度試験などを実施し、不良品の早期発見・除去を行います。

また、加工履歴や環境条件の記録を残し、問題発生時の原因解析や再発防止策に役立てる体制を整えることが重要です。

5. POM 高強度 加工技術向上の最新トレンド

5-1. 新しい加工技術の紹介

近年では、5軸CNC加工機の導入により、複雑な形状の高精度加工が可能となっています。多方向からの切削が一度で完了するため、加工時間短縮と品質向上が実現されます。

また、レーザー加工やウォータージェット加工の活用も進んでおり、熱影響の少ない精密加工が求められる分野で注目されています。

5-2. 業界の動向と未来展望

産業界では、省エネルギー化や軽量化のニーズが高まり、金属からPOMなどの高性能プラスチックへの置き換えが加速しています。これに伴い、高強度POMの加工技術や材料開発も活発化しています。

今後はAIやIoTを活用した加工プロセスの自動化・最適化が進み、さらなる品質向上とコスト削減が期待されています。持続可能性の観点からリサイクル可能なPOM素材の開発も注目されており、環境負荷低減と性能向上の両立が課題となっています。

まとめ

POM(ポリオキシメチレン)は、高強度で優れた耐摩耗性を持つエンジニアリングプラスチックです。この記事では、POMを用いた加工技術の特長や、切削、成形、接合方法について詳しく解説。加工時の注意点や最適な条件も紹介し、POMの特性を最大限に活かす技術を網羅しています。

【必見】POM表面処理で機能性を高める方法とその利点

「POM表面処理について知りたいけれど、どう始めればいいの?」そんなお悩みを抱えている方に向けて、本記事では「POM表面処理」の基本からその利点、さらには具体的な技術的アプローチまでを詳しく解説します。

POM(ポリアセタール)は、優れた機械的特性と耐久性を持つプラスチック材料として知られていますが、その性能を最大限に引き出すためには、表面処理が欠かせません。表面処理を行うことで、摩耗や腐食への耐性を高め、寿命を延ばすことが可能です。

これからPOM表面処理を学びたい、または実際に適用したいと考えている皆さんにとって、本記事は必見の内容となっています。「どのようにして機能性を向上させるのか?」「どんなメリットがあるのか?」そんな疑問に対する答えをしっかりとお届けし、実践に役立つ知識を身につけていただきます。あなたのプロジェクトの成功に向けて、一歩踏み出すお手伝いをさせていただきます。

1. POM 表面処理 機能向上の重要性

1-1. POM樹脂の特性と利点

POM(ポリアセタール)は、耐摩耗性、耐薬品性、機械的強度に優れたエンジニアリングプラスチックの一つです。高い剛性と硬さを持ち、摩擦係数が低いため摺動部品に最適な素材として広く利用されています。また、吸水率が低く寸法安定性に優れている点も特徴で、長期間にわたり性能を維持しやすい素材です。

こうした特性から、POMは自動車部品や電子機器、精密機械など幅広い分野で活用されています。さらに、表面処理を施すことで、機能性や耐久性、見た目の質感を向上させることが可能です。

1-2. POMの用途と市場での需要

POMはギア、ベアリング、スライド部品、ファスナーなど、摩耗や摩擦が問題となる機械部品に多く使われています。軽量化ニーズの高まりや省エネルギー化を背景に、金属部品の代替素材としての需要も拡大しています。

特に高精度加工や高耐摩耗性能が求められる分野では、POMの重要性が一層増しており、表面処理による機能向上は市場競争力を高めるための重要なポイントです。

2. POM 表面処理 機能向上の技術

2-1. フライス加工における表面仕上げの技術

フライス加工はPOMの機械加工で多用される方法で、精密な形状加工が可能です。表面の仕上げ精度は製品の性能に直結するため、切削工具の選定や加工条件の最適化が重要です。

例えば、適切な切削速度や送り速度を設定し、工具の摩耗を防ぐことで、滑らかで均一な表面を得られます。また、冷却剤の使用によって加工熱を抑制し、樹脂の熱変形を防ぐことも表面品質向上に寄与します。

2-2. 研磨方法とそのコツ

POMの表面研磨は、仕上げの質感向上や摩擦低減に効果的です。研磨には手作業によるサンドペーパー研磨や、機械研磨、バフ研磨などがあります。粗さの異なる研磨材を段階的に用いることで、均一で光沢のある表面を作り出します。

研磨時は熱の発生に注意し、過熱による表面の溶解や変色を避けるために適切な圧力や速度で作業することがポイントです。研磨後の洗浄も忘れずに行い、表面の異物を除去します。

2-3. 表面処理の種類と選び方

POMの機能向上に用いられる表面処理は多様で、代表的なものには以下があります。

- コーティング処理:耐摩耗性や耐薬品性を高めるための樹脂コーティングやフッ素コーティングなど。

- プラズマ処理:表面の親水性や接着性を向上させ、塗装や接着の性能を高める。

- 表面改質処理:化学処理やUV処理により、表面の硬度や耐候性を改善。

用途や求める性能に応じて適切な処理を選択し、加工後の品質管理を徹底することが重要です。

3. POMの機械加工における質感向上

3-1. 機械加工の基本と注意点

POMの機械加工では、加工熱による変形を防ぐために切削条件の最適化が必要です。切削速度や送り速度は素材の硬さや工具の種類に応じて調整します。

工具の種類は、ダイヤモンドコーティングや超硬合金製のものが多く使われ、長寿命かつ高精度な加工を可能にします。加工中は適切な冷却を行い、熱による変形や焼き付きのリスクを最小限に抑えます。

3-2. 質感向上のための具体的な方法

滑らかな質感を得るには、複数段階の切削や研磨を組み合わせることが効果的です。荒加工で形状を整えた後、仕上げ加工で細かいバリや表面凹凸を除去し、最終的に研磨やバフ処理を行います。

また、表面の光沢を高めるためには、研磨材の粒度選択やバフの回転速度を工夫することも重要です。これにより製品の見た目が向上し、付加価値を高められます。

3-3. 仕上げ加工の重要性

仕上げ加工は、POM部品の性能や耐久性に大きく影響します。表面の粗さが摩擦や摩耗に直結するため、最終的な仕上げを疎かにすると機能低下を招きます。

適切な仕上げにより、摺動部品の摩擦抵抗を減らし、長寿命化を実現できます。加えて、製品の外観品質向上にも寄与し、顧客満足度の向上につながります。

4. POM樹脂の射出成形時のポイント

4-1. 射出成形の基本プロセス

POMの射出成形は、高温で樹脂を溶融し、金型内に高速で充填して冷却・固化させる方法です。射出成形は大量生産に適しており、複雑な形状や高精度の製品を効率的に製造できます。

射出温度、金型温度、射出速度などの成形条件が製品の品質に大きく影響します。これらの条件は樹脂の特性や製品設計に応じて最適化が必要です。

4-2. 成形時の注意点

POMは吸水率が低いものの、加工前に十分な乾燥が必要です。水分が残ると成形不良や表面の気泡、ひび割れの原因となります。

また、過度な射出圧力や金型温度が高すぎると、樹脂の熱劣化や寸法変動が起こるため、適切な管理が欠かせません。冷却時間の設定も、製品の反りや収縮を抑えるために重要です。

4-3. 成形品の品質向上のための工夫

品質安定化には、金型の設計も大きな役割を果たします。均一な肉厚設計や適切なゲート位置の設定により、樹脂流動をスムーズにし、製品の欠陥を防ぎます。

成形後の製品は、寸法検査や表面検査を徹底し、良品だけを出荷する管理体制を構築することが信頼性向上に繋がります。

さらに、成形条件のモニタリングや定期的な金型メンテナンスも、安定した生産品質維持には欠かせません。

まとめ

POM表面処理は、摩耗抵抗や耐薬品性を向上させる効果があります。具体的な方法には、コーティングやプラズマ処理があり、これにより機能性が強化されます。結果として、製品の寿命が延び、メンテナンスコストの削減にもつながります。特に自動車や電子機器分野での応用が期待されています。

POM機械加工の全貌と高耐摩耗の特性について解説

「POM機械加工について知りたいけれど、どこから始めれば良いのかわからない……」とお悩みのあなたへ。私たちは「POM機械加工完全ガイド」をご用意しました。

この記事は、以下のような方に向けています。

- POM(ポリオキシメチレン)について詳しく知りたい。

- 高耐摩耗特性を持つ素材がどのように機械加工されるのか知りたい。

- POMを使用した製品を作りたいが、加工方法が不明で困っている。

- 機械加工におけるPOMの利点や応用例が気になる。

POMは、その優れた耐摩耗性と加工性から、多くの産業で利用されています。特に摩擦や摩耗が大きな問題となる環境では、その特性が大いに発揮されます。この記事では、POMの機械加工の基本からその特性、さらには実際の加工手法に至るまで、必要な情報を余すところなくお伝えします。これを機に、POMの魅力と可能性を探ってみませんか?

1. POM 機械加工 高耐摩耗の特性と利点

1-1. POMとは何か

POM(ポリアセタール)は、結晶性の高い熱可塑性樹脂で、エンジニアリングプラスチックの代表的な一つです。正式名称はポリオキシメチレン(Polyoxymethylene)で、耐摩耗性、耐薬品性、優れた機械的強度を持つため、機械部品や自動車部品など幅広い用途で使用されています。POMは硬くて剛性が高く、摺動部品の材料として特に評価されています。

1-2. POMの特性

POMは低摩擦係数を持ち、耐摩耗性に優れていることから、摺動部分における摩擦や摩耗を大幅に抑制できます。熱安定性も高く、通常の使用温度範囲は-40℃から+100℃程度まで対応可能です。さらに吸水率が低いため、寸法安定性が高い点も重要な特長です。

加えて、耐薬品性も優れており、油や溶剤などの影響を受けにくいため、工業用途に最適です。加工性も良く、切削加工や射出成形など多様な加工方法に対応します。

1-3. POMの利点

POMの最大の利点は高い耐摩耗性と低摩擦係数により、長期間の摺動性能を維持できる点です。軽量でありながら金属に匹敵する強度を持つため、機械部品の軽量化にも寄与します。また、耐薬品性や耐疲労性に優れているため、過酷な使用環境下でも安定した性能を発揮します。

さらに、加工しやすくコストパフォーマンスが高いことも、幅広い産業分野での採用を促進しています。

2. MCナイロンとジュラコン(POM)の違い

2-1. MCナイロンの特性

MCナイロン(モディファイドナイロン)は、ナイロン樹脂に改良を加えたエンジニアリングプラスチックで、耐摩耗性と耐衝撃性が強化されています。吸水性が通常のナイロンより低くなり、寸法安定性が向上していますが、POMと比較すると摩擦係数はやや高い傾向にあります。

耐熱性も良く、耐薬品性はナイロンの範囲内であり、特に耐油性に優れていることが特徴です。衝撃や振動の吸収に優れ、衝撃負荷がかかる用途に適しています。

2-2. ジュラコン(POM)の特性

ジュラコンはデュポン社が製造するPOMの商標名で、一般的にPOMの代表的なブランドの一つとして認知されています。ジュラコンはPOMの基本特性を持ちつつ、特に高精度加工に適した材料として評価されます。

低摩擦・高耐摩耗性に加え、寸法安定性と剛性が高いため、精密部品や高負荷摺動部品に用いられます。摩耗や疲労に強く、耐薬品性も良好です。

2-3. どちらを選ぶべきか

MCナイロンとPOMはそれぞれ長所が異なるため、使用条件や求められる性能に応じて選択します。摩擦や耐摩耗性を最優先する場合はPOMが適しています。一方で、衝撃吸収や振動に強く、耐熱性も求められる場合はMCナイロンが選ばれます。

寸法安定性や加工のしやすさ、コスト面も考慮し、試作や評価を行いながら最適な材料を決定することが重要です。

3. POM 機械加工 高耐摩耗のメリット

3-1. ポリアセタール加工の利点

POMは加工性に優れ、切削加工や旋盤加工、フライス加工が容易です。高精度な加工が可能で、寸法公差を厳しく管理できるため、精密機械部品の製作に適しています。

また、POMは工具に対する摩耗も少なく、加工時の工具寿命が長い点もメリットです。加工後の表面仕上げも滑らかにでき、摩擦低減効果を最大限に引き出せます。

3-2. POMの加工方法

代表的な加工方法にはCNC切削加工、旋盤加工、フライス加工があります。POMは熱可塑性樹脂であるため、加工中の発熱に注意が必要ですが、適切な切削条件を設定することで高精度な加工が可能です。

また、射出成形や押出成形による部品製造も広く行われていますが、機械加工ではさらに高い寸法精度と表面品質を得られます。

3-3. POMの利用例

POMはギア、ベアリング、滑り軸受、歯車、ファスナー、スライド部品など、摩耗や摩擦が問題となる機械部品に広く使われています。耐薬品性や耐水性が求められる機械構造部品にも適しています。

特に、自動車産業や電気機器産業、精密機械製造などの分野で高い評価を得ています。

4. 摩耗に強い素材を使った機械設計

4-1. 効率的な機械設計のポイント

摩耗に強い素材を活用する際は、部品の形状や負荷分布を最適化し、応力集中を避けることが重要です。接触面の設計では摩擦係数の低い面を意識し、荷重を均一に分散させることで摩耗を抑えます。

また、潤滑設計や表面処理の併用も検討し、機械のメンテナンス性を高めることも摩耗対策として効果的です。

4-2. POMを活用した設計事例

例えば、POM製のベアリングやギアでは、低摩擦と高耐摩耗性を活かして摩耗による性能低下を防ぎます。薄肉構造や補強リブの設計により軽量化と強度確保を両立させた機械部品も多く見られます。

こうした設計により、機械全体の耐久性が向上し、長期的な信頼性とコスト削減に繋がっています。

5. POM樹脂の加工方法と特性

5-1. 加工方法の種類

POMは主に以下の加工方法で部品化されます。

- 切削加工:CNC旋盤やフライス盤で高精度な形状加工が可能。工具選定と切削条件に注意が必要。

- 射出成形:大量生産に適し、複雑な形状も一度に成形できる。

- 押出成形:棒材や板材としての製造に用いられ、後加工で部品形状に加工される。

5-2. POMの特性と加工の関係

POMの加工は、その硬さと耐摩耗性から、切削工具への負荷が比較的軽減され、安定した加工が可能です。加工時の熱影響を抑えることで寸法精度と表面品質を維持できます。

また、加工後の表面は滑らかで摩擦が低く、摺動部品としての性能を最大限に引き出せます。適切な加工条件と品質管理により、POM部品の高耐摩耗性能が実現されます。

まとめ

POM(ポリアセタール)は、優れた機械加工性と高耐摩耗性を持つエンジニアリングプラスチックです。精密部品やギア、ベアリングなどに広く使用され、低摩擦特性により長寿命を実現します。加工方法は切削や成形が主で、機械的強度も高く、幅広い産業での応用が期待されています。

摩擦を減らす!POM部品設計のための実践ガイド

POM(ポリアセタール)は、その優れた物理的特性から、さまざまな産業で利用されていますが、設計の段階で摩擦をいかに低減するかが、部品の性能や耐久性に大きく影響します。「摩擦を減らしたいけれど、具体的にどうすればいいのだろう?」と悩んでいる方も多いのではないでしょうか。

このガイドは、POM部品設計における摩擦低減のテクニックや実践的なアプローチを詳しく説明します。摩擦のメカニズムを理解し、最適な材料や形状の選択、加工方法に至るまで、幅広く解説します。特に、これからPOM部品の設計に挑戦する方々や、摩擦を軽減してより高性能な製品を実現したいと考えているエンジニアにとって、非常に役立つ内容となっています。

摩擦を減らすことがどれほど製品の信頼性に寄与するか、一緒に探っていきましょう。このガイドを通じて、POM部品設計の新たな幕開けを迎えてみませんか?

1. POM部品設計摩擦低減の基本知識

1-1. POMとは何か

POM(ポリアセタール、Polyoxymethylene)は、優れた機械的強度と耐摩耗性を持つエンジニアリングプラスチックの一種です。結晶性の高い熱可塑性樹脂であり、硬さや剛性に優れ、自動車部品、機械部品、電子機器など幅広い分野で利用されています。特徴としては、低摩擦係数、良好な耐疲労性、高い耐薬品性が挙げられ、特に摺動部品やギア、軸受けなど摩擦が問題となる用途に適しています。

1-2. 摩擦低減の重要性

摩擦は部品の摩耗や発熱を引き起こし、機械の効率低下や故障の原因になります。POM部品においても摩擦を適切に制御することは、部品寿命の延長やメンテナンスコストの削減に直結します。特に高回転や高負荷条件下では摩擦による損失が大きくなるため、設計段階から摩擦低減を意識した対策を講じることが必要です。摩擦低減は、エネルギー消費の削減や騒音低減にも貢献します。

2. POM部品設計摩擦低減のための設計方法

2-1. 摩耗を抑えるための設計ポイント

POM部品の摩耗を抑えるためには、部品形状や表面仕上げ、潤滑条件を考慮した設計が重要です。まず、摩擦が集中しやすい接触面は可能な限り平滑に仕上げることが摩耗低減に効果的です。表面粗さを抑えることで接触面の局所的な圧力が減り、摩擦熱の発生を防ぎます。

また、荷重分散を図るために接触面積を適切に設計し、過大な応力集中を避けることも摩耗軽減に寄与します。例えば、シャフトや軸受けの形状にフィレットを入れるなど、応力集中点の緩和が推奨されます。さらに、部品同士の相対速度や摺動距離を設計段階で考慮し、過度な摩擦発生を防ぐことも効果的です。

2-2. 摩擦係数を考慮した設計技術

摩擦係数は材料の種類、表面状態、潤滑条件によって大きく変わります。POMの摩擦係数は金属に比べて低いものの、相手材や環境に応じて変動するため、設計時には使用環境を踏まえた摩擦係数の見積もりが必要です。

例えば、POMと金属の接触では摩擦係数が比較的低く安定しますが、POM同士やPOMとゴムの接触では摩擦係数が上昇しやすい傾向があります。また、湿潤状態や潤滑剤の有無によっても摩擦係数は大きく変わるため、実運用条件に合わせた摩擦試験の実施が望ましいです。

設計段階では、摩擦係数を元に接触応力や摩耗量を解析し、必要に応じて表面処理や潤滑設計を組み込むことが摩擦低減に効果的です。

3. POM部品設計摩擦低減における加工精度の向上

3-1. 加工精度向上のための品質管理

POM部品の摩擦低減には加工精度の向上が欠かせません。寸法公差や表面粗さの管理を徹底し、設計通りの部品精度を確保することで、部品同士の隙間や摩擦面の適合性が向上し、無駄な摩擦や摩耗を防ぎます。

具体的には、CNC加工や精密成形の工程で定期的な寸法検査、表面状態の確認を実施します。また、加工工具の摩耗管理や機械のメンテナンスを通じて加工安定性を維持することも重要です。品質管理体制の強化により、加工誤差のばらつきを抑え、製品の一貫性を高めることが摩擦低減に直結します。

3-2. 精度が摩擦に与える影響

加工精度が低いと、部品間のクリアランスが不適切になり、摩擦力が増加します。隙間が大きすぎると振動や摩耗が激しくなり、小さすぎると過剰な接触圧がかかり摩擦熱や早期摩耗を引き起こします。

したがって、適切な寸法精度を保つことは摩擦を適正化する上で非常に重要です。表面粗さも摩擦に影響し、粗い面は摩擦抵抗が大きくなりやすいので、加工後の研磨や表面処理を検討することが推奨されます。

4. POM部品設計摩擦低減と強度の関係

4-1. 強度を最大限に引き出す設計方法

POMは機械的強度に優れていますが、摩擦低減を優先するあまり強度を犠牲にしてはいけません。強度と摩擦のバランスを取るためには、部品の厚みや補強リブを適切に設計し、応力集中を回避することが大切です。

また、フィレットや面取り加工を施すことで応力集中点を減少させ、割れや亀裂の発生を防ぎます。こうした設計手法は、摩擦による局所的な熱や摩耗にも耐えうる強度を確保しつつ、全体の性能を維持します。

4-2. 摩擦と強度のバランスを考える

摩擦低減のために潤滑や表面処理を導入すると、強度や耐久性に影響を与えることがあります。例えば、硬度を上げるためのコーティングは摩擦を減らす効果がある一方で、割れやすさが増す場合もあります。

そのため、摩擦低減策を検討する際は、強度試験や耐久試験を併用して、最適なバランスを探ることが必要です。設計段階で強度と摩擦の両面から評価を行い、必要に応じて材料の選択や加工方法を調整します。

5. POM部品設計摩擦低減における材料選定

5-1. POMとMCナイロンの特性比較

POMとMCナイロン(モディファイドナイロン)はどちらも摩擦低減に適したエンジニアリングプラスチックですが、特性には違いがあります。

POMは硬くて耐摩耗性に優れ、低摩擦係数で摺動部品に適しています。一方、MCナイロンは柔軟性と耐衝撃性に優れ、耐熱性や吸水性もPOMより高い傾向にあります。摩擦係数はややPOMより高い場合がありますが、潤滑条件が良ければ問題ありません。

用途や使用環境に応じて、荷重や衝撃、温度、耐薬品性などの観点から適切な材料を選定することが重要です。

5-2. 適切な材料の選び方

摩擦低減を目的とする場合、まずPOMの特性を最大限活かせる設計を検討しますが、使用環境が厳しい場合や吸水による寸法変化が問題となる場合はMCナイロンを検討します。

また、耐摩耗性と強度、耐熱性、コストのバランスを考慮して材料を選択し、試作や評価を重ねて最適解を見つけることが望ましいです。

まとめ

POM部品設計において摩擦を減らすための実践ガイドでは、材料特性や表面処理、潤滑方法の選定が重要です。適切な設計と加工技術を用いることで、耐久性や性能を向上させ、効率的な機械運動を実現します。これにより、部品の寿命延長とメンテナンスコストの削減が期待できます。