試作プロジェクト向け:ポリアセタールフライス加工の効率的な方法

試作プロジェクトにおけるポリアセタールフライス加工の効率的な方法について、興味を持っていただける方に向けて、この記事がお役に立てばと思います。ポリアセタールは、機械要素として広く使用されており、そのフライス加工には慎重なアプローチが求められます。この記事では、試作プロジェクトにおけるポリアセタールの重要性、効率的なフライス加工の方法について解説していきます。試作プロジェクトに携わる方々にとって、価値ある情報を提供できることを願っております。

- 1. ポリアセタール フライス加工 試作プロジェクトの概要

- 2. ポリアセタールの物性とフライス加工の相性

- 3. プラスチック塑性加工の現状とポリアセタールの位置づけ

- 4. 軽金属とポリアセタールの比較分析

- 5. スチールデザインとポリアセタール フライス加工の融合

- 6. ポリアセタールを活用したロールスクリーン開発

- 7. 河川環境整備におけるポリアセタールの経済的利点

- 8. ポリアセタール フライス加工 試作のための最適な工具選定

- 9. 加工精度を高めるポリアセタール専用フライス加工技術

- 10. ポリアセタール フライス加工 試作のトラブルシューティング

- 11. ポリアセタール フライス加工 試作の将来性と展望

- まとめ

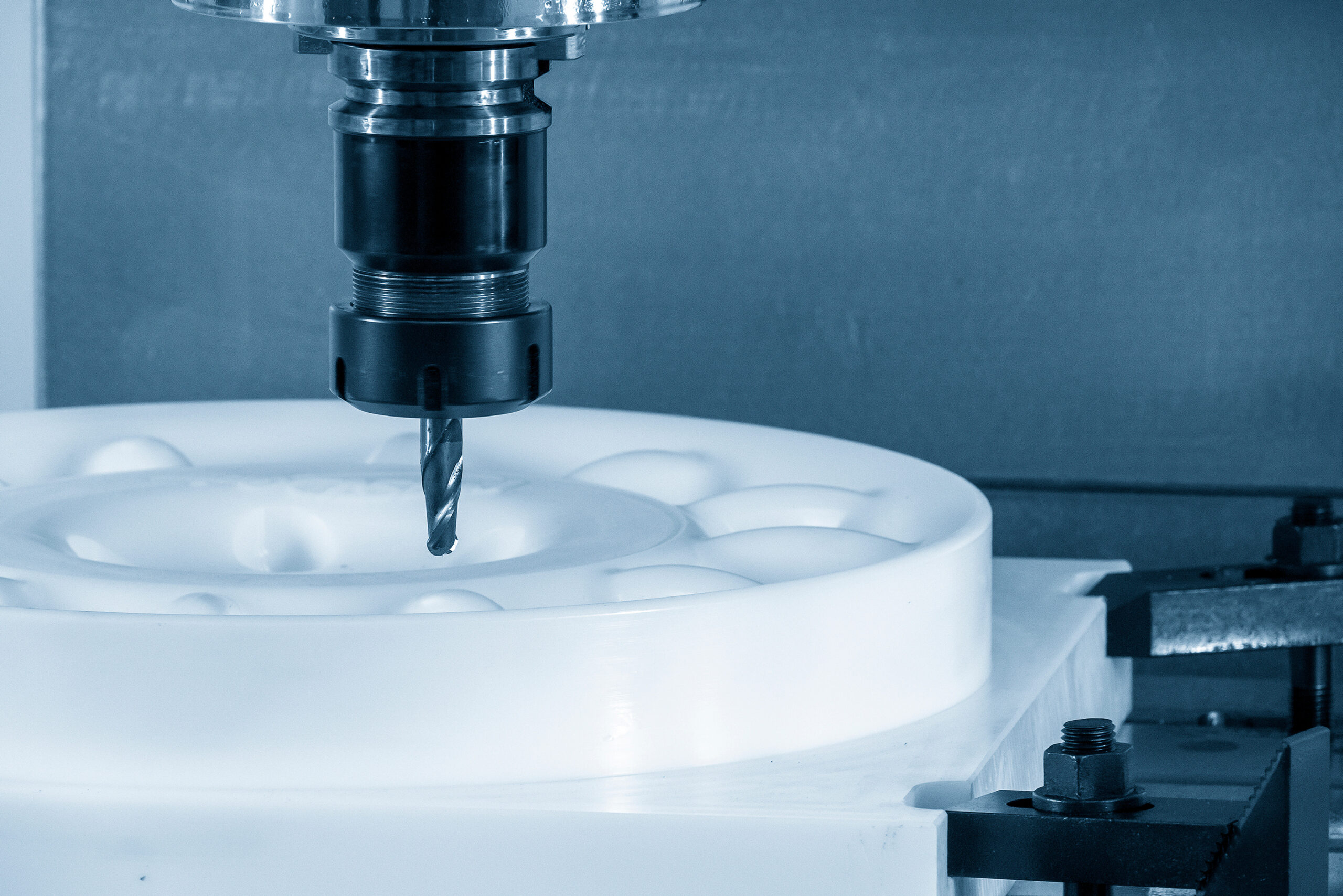

1. ポリアセタール フライス加工 試作プロジェクトの概要

ポリアセタールを使用したフライス加工は、試作プロジェクトにおいてその精度と効率で高い評価を得ています。この素材は摩擦係数が低く、耐久性にも優れているため、多くの工業製品で採用されています。特に、試作段階では部品の迅速な製造が求められ、ポリアセタールは短時間での加工を可能にし、コスト削減にも寄与します。例として、ロボットの関節部や精密機械のギアなどの小さな部品を作る場合、ポリアセタールはその寸法の安定性が評価されます。加工時の熱による影響が少ないのも、精密な部品製作には欠かせない特性です。そのため、効率的な試作プロジェクトを実現するためには、ポリアセタールフライス加工が欠かせない技術であると結論付けられます。この加工法により、製品開発サイクルが短縮され、市場への導入がよりスピーディになることは間違いありません。

2. ポリアセタールの物性とフライス加工の相性

ポリアセタールはその優れた機械的強度と加工の容易さで、試作プロジェクトの材料として注目されています。特にフライス加工において、ポリアセタールの使用は効率を大幅に向上させることができます。この材質は安定した寸法精度と優れた表面仕上げを実現しやすく、耐摩耗性や耐化学薬品性にも富んでいます。具体的な例として、複雑な形状の部品や高精度が要求される製品の試作において、ポリアセタールを用いることは大変効果的です。試作段階での修正や調整が頻繁に必要とされる中、この素材は加工のしやすさから短期間での迅速な対応を可能にします。結論として、ポリアセタールのフライス加工は試作プロジェクトにおける時間とコストの削減に寄与するため、積極的に採用すべき方法の一つです。

3. プラスチック塑性加工の現状とポリアセタールの位置づけ

プラスチックのフライス加工において、ポリアセタールはその耐摩耗性と加工のしやすさから、試作プロジェクトに適した材料であると結論づけられます。試作段階では、材料費用を抑えつつ短期間での変更や改善が求められるため、コストパフォーマンスに優れたポリアセタールは理想的です。具体的な例として、ロボットの歯車や医療機器のコンポーネントなど、精密なフライス加工が要求される製品にポリアセタールが使用されています。ポリアセタールの柔軟性と強度は、繰り返しのテストや微調整を行う試作過程において、製品の品質を損なうことなく加工が可能という大きな利点を提供します。最終的に、加工の効率性と製品の品質のバランスを考えると、ポリアセタールフライス加工は、試作プロジェクトにおける最適な方法であると再度強調させます。

4. 軽金属とポリアセタールの比較分析

ポリアセタールのフライス加工は、試作プロジェクトにおいて効率的に行うことが重要です。この材料は、耐摩耗性や寸法安定性に優れるため、精密部品の製作に適しています。そのためには、適切な工具選択が肝心であり、鋼よりも柔らかいポリアセタール専用の刃物を使用することが必要です。具体例として、微細な加工が求められる部品製作では、高速で精密なカットを可能にするダイヤモンドコートのエンドミルが有効です。また、加工時の冷却液の使用は、材料の発熱を抑えるだけでなく、仕上がりの質も向上させます。最適な工具と条件の選択により、試作プロジェクトの効率は大幅に改善されるでしょう。結論として、ポリアセタールフライス加工の際は専門の刃物の選定と冷却液の適切な使用が、試作品の品質と生産性の向上に不可欠です。

5. スチールデザインとポリアセタール フライス加工の融合

スチールデザインとポリアセタールのフライス加工を組み合わせることで、試作プロジェクトにおいて効率的かつ高品質な製品を生み出すことが可能です。ポリアセタールは耐摩耗性や高強度といった特性を持つプラスチック材料であり、精密なフライス加工が要求される試作品製作に適しています。例えば、複雑な形状を持つ部品や、高精度が求められる小さなギアなどの製造において、ポリアセタールはその優れた加工性と物性により選ばれます。フライス加工により、スムーズな表面仕上げと正確な寸法の部品を生産することができるため、試作段階での時間とコストの削減に貢献します。結果として、この材料は試作プロジェクトにおいて、デザインと機能性を高めるための重要な選択肢となり得るのです。

6. ポリアセタールを活用したロールスクリーン開発

ポリアセタールフライス加工は試作プロジェクトにおいて重要な役割を果たします。加工精度が高く、寸法安定性に優れたポリアセタールは、試作品の品質向上に不可欠な材料です。試作段階では、材料費や加工時間を抑えつつ、高品質な製品を迅速に作り出すことが求められます。これを実現するためには、適切な工具選定、切削条件の最適化、そして冷却方法の見直しが重要です。例えば、小径エンドミルを使用し高速回転で加工を行うことで、効率的な切削が可能です。また、切削液の種類を変更することで、切削精度を保ちつつ工具の摩耗を抑制することができます。加工方法の見直しによって、試作プロジェクトのコスト削減と納期短縮を図り、競争力のある製品開発を実現します。最終的に、ポリアセタールフライス加工の効率化は、試作品の品質と経済性の両方を高めることに寄与します。

7. 河川環境整備におけるポリアセタールの経済的利点

ポリアセタールを使用したフライス加工は試作プロジェクトにとって効率的な方法です。この合成樹脂は摩擦係数が低く、耐摩耗性に優れているため、加工時の負荷が少なく、工具の寿命を延ばすことができます。例えば、自動車の部品や精密機械の試作品作成にポリアセタールはしばしば使用されます。これらの部品は、強度と耐久性が求められるため、ポリアセタールの特性が非常に適しています。また、加工後の表面が滑らかに仕上がることが多く、後処理の手間も省けます。さらに、ポリアセタールは加工精度が高く保てるため、試作段階での設計変更がしやすく、迅速なプロトタイピングが可能になります。これらの理由から、ポリアセタールのフライス加工は試作プロジェクトでの効率性と経済性において優れた方法と言えるでしょう。

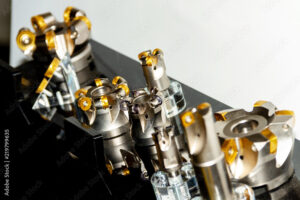

8. ポリアセタール フライス加工 試作のための最適な工具選定

試作プロジェクトにおけるポリアセタールのフライス加工は、その優れた機械的特性から多くの工業製品に用いられるため、非常に重要です。この加工の効率を上げるには、適切な工具選定が必須です。例えば、高速で精密な切削を可能にする超硬エンドミルは、耐摩耗性と強度を兼ね備え、ポリアセタールのようなエンジニアリングプラスチックの加工に最適です。別の具体的な例として、フライス加工時の摩擦熱を低減するためのダイヤモンドライクコーティング(DLC)を施した工具も、ポリアセタールの加工品質を高めるために役立ちます。これらの特化した工具を使うことで、試作品の精度を高め、生産効率を改善できるため、試作プロジェクトの成功に寄与します。結論として、ポリアセタールのフライス加工には、材料の特性を考慮した先進的な工具の選定が効率化の鍵であることが言えます。

9. 加工精度を高めるポリアセタール専用フライス加工技術

ポリアセタールフライス加工は試作プロジェクトにおいて重要な工程であり、その効率化はコスト削減と品質向上に直結します。この素材は耐熱性や強度が高いため、工具への負担も大きくなりがちですが、専用の加工技術を適用することで精度を高めることができます。具体的な方法としては、適切な切削速度の選定、専用の刃先形状を持つ工具の使用、そして最適化された冷却剤の適用が挙げられます。例えば、ポリアセタール向けに特化したフライスの刃先は、この硬質素材を効率よく削り出しながら、摩耗しにくいという利点があります。さらに、適切な切削速度と冷却剤の組み合わせは、加工時の発熱を抑え、加工精度を損なうことなく素材の特性を最大限に活かすことができます。結論として、これらの方法を組み合わせることで、試作プロジェクトにおけるポリアセタールのフライス加工はより効率的で、精度の高い結果を得ることが可能になります。

10. ポリアセタール フライス加工 試作のトラブルシューティング

試作プロジェクトにおいて、ポリアセタールのフライス加工はその効率の良さから重視されています。フライス加工における効率化は、コスト削減や納期の短縮に繋がり、最終的な製品品質の向上にも寄与します。例えば、適切な切削条件の選定は、材料の熱変形を防ぎながら、加工時間を最適化することができます。また、専用の刃物を使用することで、仕上がり精度を高め、後処理の工程を減少させることも可能です。加えて、CAD/CAMシステムを用いることによって、加工パスを事前にシミュレーションし、不具合のリスクを低減させることができます。このように、工夫を凝らした方法によりポリアセタールのフライス加工を行うことで、効果的に試作品の品質と生産性を確保することができるのです。

11. ポリアセタール フライス加工 試作の将来性と展望

ポリアセタールのフライス加工は、試作品製作の分野でその効率性から注目を集めています。特に、耐薬品性や寸法安定性に優れるポリアセタールは、試作段階での多くの部品に適しており、経済的なコストで高品質の加工が可能です。たとえば、小ロットのギアやポンプの部品として利用される場合、フライス加工によって複雑な形状も正確に、そして迅速に製作できることが大きな利点です。このように、効率的なフライス加工は、試作フェーズにおける時間とコストの削減に寄与し、結果として製品開発のスピードを加速させることに繋がります。今後、さらに精密な加工技術の進歩や多様な素材への応用が期待されるポリアセタールのフライス加工は、製造業の未来においてさらなる発展が見込まれます。

まとめ

ポリアセタールのフライス加工は、試作プロジェクトにおいて効率的な方法を選ぶことが重要です。適切な工具と加工条件を選定することで、高精度かつ効率的な加工が可能となります。また、適切な材料の選定や潤滑油の使用も加工効率に影響を与えるため、これらの要素にも注意が必要です。

コメント