POM部品のフライス加工におけるメリットとデメリット

「POM部品を加工したいけれど、どの方法が最適なのか悩んでいる…」そんなお悩みを抱えている方はいませんか? POM(ポリオキシメチレン)は、その優れた特性から、さまざまな分野で使用される材料ですが、加工方法は多岐にわたります。特に、フライス加工はPOM部品にとって非常に有効な手段として注目されています。

この記事では、POM部品のフライス加工がなぜ最適なのか、またそのメリットやデメリットについて詳しく解説します。フライス加工のプロセスや、他の加工方法との違いを理解することで、あなたがPOM部品の加工を行う際の選択肢が広がることでしょう。さらに、実際の事例を交えながら、加工の効果を具体的にご紹介します。これからPOM部品の加工を考えている方にとって、有益な情報をお届けしますので、ぜひ続きをご覧ください。

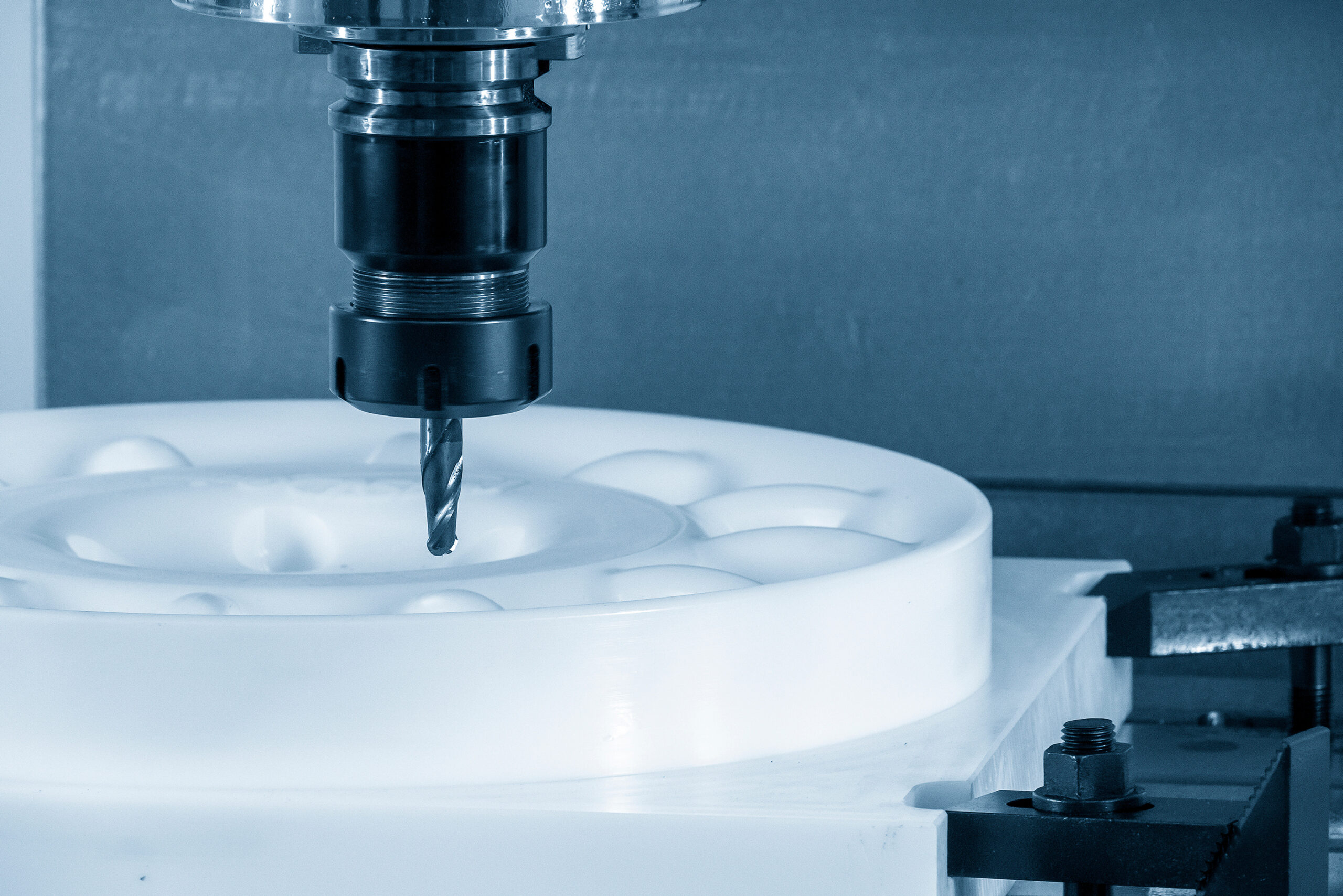

1. POM部品の加工方法:フライス加工に最適な理由

POM(ポリオキシメチレン)は、優れた機械的特性と加工性を持つため、フライス加工に非常に適した材料です。フライス加工は、精密な形状や高い表面品質が求められる場合に特に効果的です。

1-1. POM素材の特性とフライス加工の利点

POMは以下の特性を持ち、フライス加工を行う際に特に有利です:

- 高い機械的強度: POMは高い強度を持っており、強度の高い部品を作成する際に最適な素材です。

- 低摩擦性: 摩擦係数が低いため、摩耗が少なく、長期間使用しても性能が維持されます。この特性はフライス加工でも優れた仕上がりを提供します。

- 優れた寸法安定性: POMは寸法安定性が高いため、加工中の変形が少なく、精度の高い部品を作ることができます。

- 良好な切削性: POMは切削性が良好で、フライス加工を使用することで精密な仕上げが可能です。

フライス加工の利点としては、精密な形状を切削しやすく、複雑な形状を持つ部品を効率的に製造できる点が挙げられます。

1-2. フライス加工における注意点

フライス加工を行う際には、POMの特性に配慮した注意点がいくつかあります:

- 切削熱の管理: POMは加熱に弱いため、過剰な熱が発生しないように切削速度を適切に調整し、冷却液を使用することが重要です。

- 工具の摩耗: POMは工具に対して摩耗が少ないため、切削工具の選定に注意が必要です。摩耗が少ない工具を使用することで、精度を保ちやすくなります。

- バリの発生: フライス加工中にバリが発生することがあります。バリ取り処理を適切に行い、品質を確保することが重要です。

- 加工後の収縮: POMは加工後に少し収縮することがあるため、加工時には収縮を見越した寸法設定が求められます。

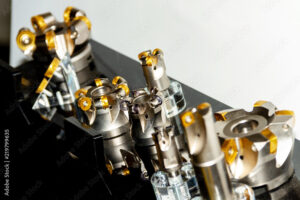

1-3. POM部品の加工における工具選定

POM部品をフライス加工する際の工具選定は、仕上がりの品質や加工効率に直結します。以下のポイントを考慮して工具を選びます:

切削条件: POMは切削しやすい樹脂ですが、適切な切削速度、切削深さ、送り速度を選定することが必要です。過度の負荷をかけないようにし、加工中の熱の発生を抑えることが求められます。

工具材質: POMの加工には、高速鋼(HSS)やカーバイド工具が適しています。これらの素材は高温に強く、耐久性が高いため、安定した加工が可能です。

工具形状: フライス加工で使用する工具の形状は、加工する部品の形に応じて選定します。複雑な形状を加工する場合には、角度のある工具やボールエンドミルを使用することがあります。

2. MCナイロンとPOM部品の加工方法:フライス加工に最適な理由

MCナイロンとPOM(ポリオキシメチレン)はどちらも優れた機械的特性を持ち、フライス加工において非常に有用な材料ですが、それぞれに特性の違いがあるため、加工方法や用途に応じた選択が求められます。

2-1. MCナイロンとPOMの性質の違い

MCナイロンとPOMの主な性質の違いを以下に示します:

- MCナイロンの特徴:

- 摩耗性と耐摩耗性: MCナイロンは、摩耗性に優れており、長時間使用しても表面が摩耗しにくいという特性を持っています。これにより、動摩擦が多い部品に適しています。

- 自己潤滑性: MCナイロンは自己潤滑性を持ち、摩擦による熱の発生を抑えることができるため、潤滑剤なしでもスムーズな動作が可能です。

- 耐熱性: MCナイロンはPOMに比べて耐熱性がやや劣りますが、一定の範囲内で使用する分には十分な性能を発揮します。

- 吸湿性: MCナイロンは吸湿性が高いため、湿度の高い環境下では寸法安定性が低下する可能性があります。

- POMの特徴:

- 高い強度と剛性: POMは高い機械的強度を持ち、剛性も非常に高いため、精密部品や高荷重部品に適しています。

- 低摩擦性: 摩擦係数が低いため、摩耗が少なく、摩擦による熱の発生が抑制されます。このため、長期間の使用においても優れた性能を維持します。

- 優れた寸法安定性: POMは寸法安定性が高く、加工精度が非常に高い部品を作成することができます。

- 耐熱性と耐薬品性: POMは高温や化学薬品に対しても高い耐性を持っており、過酷な環境下でも優れた性能を発揮します。

2-2. どちらを選ぶべきか?

MCナイロンとPOMのどちらを選ぶべきかは、加工する部品の用途や環境に応じて決定します。以下の基準を参考に選定します:

- 高い機械的強度が必要な場合: 強度と剛性を重視する場合はPOMを選ぶ方が良いです。特に精密な部品や荷重がかかる部品に最適です。

- 摩耗性が重要な場合: 長期間の摩耗を抑えたい場合、MCナイロンが適しています。摩擦や磨耗が問題となる部品においては、自己潤滑性が高いMCナイロンが有利です。

- 環境条件を考慮する場合: 吸湿性を避ける必要がある場合や、化学薬品や高温にさらされる場合はPOMがより適しています。

- 精密加工が必要な場合: POMは加工精度が非常に高いため、寸法安定性が重要な部品を加工する際にはPOMを選ぶと良いでしょう。

最終的には、部品の使用環境や機械的要求に応じて、MCナイロンとPOMの特性を比較し、最適な材料を選定することが重要です。

3. POM部品の加工方法:フライス加工に最適な理由と特性

POM(ポリオキシメチレン)は、機械的特性や耐摩耗性に優れたエンジニアリングプラスチックであり、フライス加工においても非常に適した材料です。その特性と加工における利点を理解することは、最適な製品を作るために重要です。

3-1. POMの長所と短所

POMはその優れた性能から多くの用途で使用されますが、いくつかの長所と短所があります。

- 長所:

- 優れた機械的強度: POMは高い剛性と強度を持ち、過酷な条件下でも高い耐久性を維持します。これは、精密部品や高荷重部品に適している理由です。

- 低摩擦性: 摩擦係数が非常に低く、摩耗が少なく、摩擦による熱の発生を抑えることができます。これにより長期的な使用においても性能が安定します。

- 寸法安定性: 高い寸法安定性を持つため、精密な加工が可能で、長期にわたり形状を保ちやすいです。

- 耐薬品性: POMは多くの化学薬品に耐性を示し、化学的に過酷な環境でも使用できます。

- 耐熱性: 高い耐熱性を持っており、高温環境での使用にも適しています。

- 短所:

- 吸湿性: POMは吸湿性があり、湿度の高い環境では寸法安定性が低下する可能性があります。これにより、精密な寸法管理が求められる環境では注意が必要です。

- 脆さ: 強度は高いものの、低温下では脆くなる傾向があります。衝撃や急激な温度変化に弱いため、特に冷却装置などで使用する際は配慮が必要です。

- 加工の難しさ: POMは硬度が高く、加工が難しい場合があります。特に高精度な加工が必要な場合は、適切な加工技術を使用しないと仕上がりにムラが出ることがあります。

3-2. 適切な用途の見極め

POMはその特性を活かしたさまざまな用途に適していますが、適切な使用環境を見極めることが重要です。以下のポイントを参考に、適切な用途を選定します。

- 摩耗や摩擦が関与する部品: POMは低摩擦性と耐摩耗性に優れているため、ギアやベアリング、スライド部品など、摩耗や摩擦が関与する部品に最適です。

- 精密部品: 寸法安定性が高く、精密な部品の製造に適しています。例えば、精密機器や自動車部品など、精度が求められる部品に使用されます。

- 耐薬品性が求められる環境: POMは化学薬品に対して高い耐性を示し、薬品を扱う機器や部品に適しています。

- 高強度部品: 高い強度と剛性を持つPOMは、負荷のかかる部品や重機部品にも使用されます。

反対に、吸湿性や脆さが問題となる環境では、他の材料(例えば、耐湿性や耐衝撃性に優れた材料)を選択した方が良い場合があります。

POMを適切に活用するためには、素材の特性を正しく理解し、用途に応じて選定することが重要です。

4. 切削加工の基礎知識とPOM部品の加工方法:フライス加工に最適な理由

切削加工は、材料を削り取ることで目的の形状を作り出す加工方法で、POM(ポリオキシメチレン)部品の製造においても非常に重要です。特にフライス加工は、POM部品を高精度で加工するために優れた方法として利用されています。ここでは、切削加工の基礎からPOM部品のフライス加工に最適な理由までを詳しく解説します。

4-1. 切削加工の基本概念

切削加工は、材料を削り取ることによって製品の形状を整える加工法です。主に以下のプロセスで行われます:

- 旋盤加工: 回転する材料に対して工具を当てて削る方法。円形部品の加工に適しています。

- フライス加工: 回転する工具を使用して材料を削り取る方法。複雑な形状や精密な加工が可能です。

- ドリル加工: 材料に穴を開けるための加工法。精度の高い穴開けが求められる場合に使用されます。

これらの加工方法は、材料の性質や加工の目的に応じて適切に選ばれます。POMのようなプラスチック素材では、適切な工具選定と加工条件が必要です。

切削加工の特徴:

- 高精度な加工: 精密な寸法や形状を必要とする部品を作成できます。

- 多様な加工が可能: 複雑な形状や細かい部品の加工が得意です。

- 仕上がりが美しい: 表面仕上げがきれいに仕上がり、後処理が少なくて済むことが多いです。

4-2. POM素材の加工に自信を持つためのポイント

POMは優れた機械的特性を持つエンジニアリングプラスチックですが、切削加工を行う際には特有のポイントに注意が必要です。

- 工具選定: POMを加工する際は、鋭い刃先を持つ工具を選定することが重要です。切れ味の良い工具を使うことで、加工中に発生する熱を抑えることができます。例えば、超硬工具やコーティングされた工具を使用することで、摩耗を抑制できます。

- 加工条件の設定: POMの加工は、適切な切削条件を設定することが仕上がりに大きく影響します。切削速度や送り速度を適切に調整し、過剰な熱の発生を避けることが必要です。特に高い切削温度を避けることで、POMの寸法安定性や精度を保つことができます。

- 冷却材の使用: POMは熱に敏感な素材であり、加工中に高温が発生すると素材の膨張や歪みが生じる可能性があります。そのため、加工中には適切な冷却を行い、工具や素材を冷却することで安定した加工を行います。

- 切削屑の排出: POMは粘性が高く、切削屑が加工面に付着しやすいです。そのため、切削屑が工具や加工面に残らないように、効率的に排出する仕組みを整えることが重要です。

- 工具摩耗と交換タイミング: POMを加工する際、工具の摩耗が早く進むことがあるため、定期的な点検と交換が重要です。摩耗した工具を使用すると、仕上がりにムラが出る原因となるため、慎重に管理しましょう。

- 表面仕上げ: POM部品は、優れた表面仕上げを求められることが多いです。切削加工後の表面が滑らかでなければ、後処理(研磨や研削)を行う必要があります。高精度の仕上げを目指す場合、表面仕上げにも配慮しましょう。

POM部品を自信を持って加工するためには、これらのポイントを押さえた適切な加工技術と条件設定が必要です。フライス加工をはじめとする切削加工のテクニックを駆使して、精密なPOM部品の製造を行いましょう。

5. POMの耐久性と加工性を両立させるためのポイント

POM(ポリオキシメチレン)はその優れた機械的特性と加工性を兼ね備えたエンジニアリングプラスチックですが、耐久性と加工性を両立させるためには、いくつかのポイントに注意する必要があります。ここでは、加工条件の最適化と材料選定・設計の重要性について解説します。

5-1. 加工条件の最適化

POM部品の耐久性と加工性を高めるためには、加工条件を適切に設定することが非常に重要です。以下のポイントを考慮して加工条件を最適化しましょう:

- 切削速度と送り速度: 適切な切削速度と送り速度を設定することで、加工中に過剰な熱を発生させることなく、安定した加工が可能になります。高すぎる切削速度は材料に熱を与え、変形や表面の品質低下を引き起こす可能性があるため、慎重に設定しましょう。

- 冷却方法: POMは熱に敏感であり、加工中に熱が溜まりやすい素材です。冷却液を使用することで、加工時の温度を安定させ、材料の膨張や歪みを防ぐことができます。また、冷却液は工具の寿命を延ばし、切削面の仕上がりを向上させる効果もあります。

- 切削工具の選定: POMの加工には鋭い刃先を持つ工具を選定することが重要です。摩耗しにくい超硬工具やコーティングされた工具を使用することで、加工の安定性と耐久性を高め、精度の高い仕上がりを実現できます。

- 工具交換のタイミング: 定期的な工具の点検と交換は、加工精度を保つために重要です。摩耗した工具を使用すると、仕上がりの品質が低下し、加工精度が悪化します。早期に交換することで、安定した品質を維持できます。

- 切削屑の排出: 切削屑が加工面に残ると、仕上がりが悪くなり、部品の耐久性にも悪影響を与えます。効率的に切削屑を排出することが、加工面の品質を保つために重要です。

5-2. 材料選定と設計の重要性

POM部品の耐久性と加工性を両立させるためには、材料選定と設計段階での工夫も重要です。

- 材料の選定: POMにはいくつかの種類がありますが、用途や環境に応じて最適な種類を選定することが重要です。例えば、耐摩耗性や耐薬品性が求められる場合は、強化POM(ガラス繊維強化タイプ)を選ぶと効果的です。適切な材料選定は、部品の耐久性を大きく向上させます。

- 設計段階での工夫: 部品の設計時に、加工性や耐久性を考慮した形状を選ぶことが重要です。過度に複雑な形状や細かい部分が多いと、加工が難しくなり、加工中に不具合が生じる可能性があります。設計時に、加工しやすい形状や加工精度を考慮することで、より高品質な部品を製造できます。

- ストレス分布の考慮: POM部品は、特に機械的なストレスを受けやすい部分では、ストレス集中が発生することがあります。設計段階でこれを考慮し、応力を均等に分布させる形状を選ぶことで、部品の耐久性を向上させることができます。

- 使用環境に応じた選定: 部品が使用される環境(温度、湿度、化学薬品、負荷など)を考慮して、POMの適切なタイプを選定することが大切です。特に高温環境や高圧環境で使用する場合は、強化されたPOMを選ぶことが有効です。

POM部品の耐久性と加工性を両立させるためには、加工条件と材料選定の両面で最適化を行い、設計段階からの配慮が重要です。これにより、長寿命で高性能な部品を効率よく生産することが可能になります。

まとめ

POM部品のフライス加工は、高精度な仕上がりと優れた耐摩耗性がメリットです。また、軽量で加工が容易なため、複雑な形状にも対応可能です。一方で、熱に敏感で変形しやすく、加工時の切削条件に注意が必要です。これらの特性を理解し、適切な加工方法を選ぶことが重要です。

コメント