ポリマー材料の精密加工に挑戦する際、欠かせないのは適切な工具の選択です。マシニングセンタ向けの工具は、製品の品質や加工効率に直結する重要な要素となります。本記事では、ポリマー材料の精密加工における工具選びのポイントや注意点について詳しく紹介していきます。さらに、マシニングセンタでの作業をスムーズに進めるための工具の活用方法や最新テクノロジーについても解説します。ポリマー材料の精密加工に関心をお持ちの方にとって、役立つ情報が満載です。早速、ポリマー材料を効率よく加工するためのヒントを見つけてみましょう。

マシニング加工入門

マシニング加工とは?

マシニング加工とは、工場で行われる精密加工の一種です。工具を使って金属やプラスチックなどの素材を削ることで、所定の形状や寸法を作り出す加工方法です。この技術は製造業において非常に重要であり、特にマシニングセンタ向け工具はその精密さや効率性が求められます。

例えば、自動車部品や航空機部品などの製造において、マシニング加工は欠かせない工程です。高い精度と再現性が求められるため、専用の工具が使用されます。日本製のマシニングセンタ向け工具は、その品質と技術力で世界的に高い評価を受けています。

このように、マシニング加工は製造業において欠かせない工程であり、そのために高品質で効率的な工具が重要となっています。

マシニングセンタの基礎知識

マシニングセンタとは

| 項目 |

内容 |

| 定義 |

マシニングセンタは、複数の加工を一台で行えるCNC(コンピュータ数値制御)加工機の一種です。 |

| 特徴 |

高精度な切削加工、穴あけ、フライス加工、ねじ加工などの作業を自動で行うことができます。 |

| 種類 |

垂直マシニングセンタ(VMC)、横型マシニングセンタ(HMC)、複合マシニングセンタなどがあります。 |

| 用途 |

金属やプラスチックなどの素材に対し、精密な加工が求められる部品の製造に使用されます。 |

マシニングセンタの主な構成要素

| 構成要素 |

内容 |

| スピンドル |

切削工具を回転させる部分で、加工の中心となります。回転速度やトルクが調整可能です。 |

| テーブル |

加工する素材を固定するための部分で、X軸、Y軸、Z軸方向に動きます。 |

| ツールチェンジャー |

複数の切削工具を収納し、加工内容に応じて自動で工具を交換する装置です。 |

| CNCコントローラ |

マシニングセンタの制御を行うコンピュータで、操作プログラムを入力し、機械の動作を制御します。 |

| ドライブシステム |

モーターやギアなど、機械部品を動かすための動力を供給するシステムです。 |

マシニングセンタの動作原理

| 項目 |

内容 |

| CNCプログラム |

加工内容に合わせた数値制御プログラム(GコードやMコード)を入力します。 |

| 位置決め |

CNCコントローラが各軸(X、Y、Z軸)の位置を精密に制御し、工具や部品を所定の位置に移動させます。 |

| 切削 |

スピンドルが回転し、切削工具を使用して素材を削り取ることで加工が行われます。 |

| ツール交換 |

加工が進むと、ツールチェンジャーが必要な工具に自動で交換し、異なる加工を行います。 |

| 加工精度 |

高い精度で動作するため、微細な加工を正確に実現できるとともに、繰り返し精度も優れています。 |

マシニングセンタのメリット

| メリット |

詳細説明 |

| 高精度な加工 |

コンピュータ制御により、高精度な加工が可能で、ミクロン単位での精度が求められる部品にも対応します。 |

| 自動化による生産性向上 |

工具の交換や加工内容の変更が自動で行われ、加工の効率が大幅に向上します。 |

| 複雑な形状の加工 |

3軸、4軸、5軸の制御を駆使することで、複雑な形状の部品や多面加工が可能です。 |

| 省力化とコスト削減 |

自動化が進んでいるため、オペレーターの負担が軽減され、生産コストの削減にも繋がります。 |

| 繰り返し精度 |

繰り返し精度が高く、一度設定すれば大量生産でも高い品質を維持できます。 |

マシニングセンタのデメリット

| デメリット |

詳細説明 |

| 初期投資が高い |

高精度な機械であるため、初期投資が高額になりがちです。 |

| 複雑なプログラムが必要 |

複雑な加工には高いプログラミングスキルが必要で、プログラム作成には時間がかかる場合があります。 |

| メンテナンスが必要 |

定期的なメンテナンスが必要で、手間やコストがかかることがあります。 |

| 加工時間が長いことも |

複雑な加工や精密な加工を行う場合、加工時間が長くなることがあります。 |

詳細情報

- マシニングセンタは、精密な加工が求められる部品の製造において非常に重要な役割を果たします。多軸制御により、複雑な形状の加工も高精度で行えるため、自動車部品や航空機部品などの製造で広く利用されています。

- その高精度と多機能性が特徴ですが、操作には専門的な知識が必要であり、特にCNCプログラミングやメンテナンスに関するスキルが求められます。また、初期投資が高いため、導入コストを十分に見積もる必要があります。

ポリマー材料とマシニングの関係

ポリマー材料とマシニングの関係について考えてみましょう。ポリマーは、プラスチックや樹脂のような材料を指します。これらの材料は複雑な形状や微細な部品に加工する際に、高い精度が求められます。マシニングセンター向けの工具は、このようなポリマー材料を効率的に加工するために設計されています。例えば、ポリマー製の精密部品を製造する企業は、マシニングセンターに適した切削工具や加工方法を選択することで、高精度な製品を生産することができます。つまり、ポリマー材料を効率的に加工するためには、適切なマシニングセンター向けの工具を使用することが重要です。そのような工具を使うことで、製品の精度や品質を向上させることができます。

目次

ポリマー材料のマシニング

ポリマー材料の種類と特性

ポリエチレン(PE)

| 特徴 |

内容 |

| 柔らかさ |

高い柔軟性と低い摩擦特性を持ち、加工が容易です。 |

| 耐久性 |

長期間使用しても劣化しにくく、耐薬品性に優れています。 |

| 用途 |

包装材、プラスチック袋、パイプ、容器など広範囲に利用されています。 |

ポリプロピレン(PP)

| 特徴 |

内容 |

| 強度 |

強靭で、破れにくく耐久性が高いです。 |

| 耐熱性 |

高い耐熱性を持ち、熱に強く、120°C以上でも使用可能です。 |

| 用途 |

食品容器、医療機器、自動車部品など、幅広い分野で活用されています。 |

ポリウレタン(PU)

| 特徴 |

内容 |

| 弾力性 |

高い弾性を持ち、衝撃吸収材や柔軟性が必要な製品に適しています。 |

| 耐摩耗性 |

摩耗や切れに強く、長期間使用しても変形しにくいです。 |

| 用途 |

クッション材、靴底、ホース、床材など、弾性や耐摩耗性が求められる用途に使用されます。 |

ポリカーボネート(PC)

| 特徴 |

内容 |

| 耐衝撃性 |

非常に高い耐衝撃性を持ち、割れにくいです。 |

| 透明性 |

透明度が高く、光学機器や窓、レンズなどにも使用されています。 |

| 耐熱性 |

高い耐熱性を持ち、熱や紫外線による劣化が少ないです。 |

| 用途 |

自動車のライトカバー、電子機器のカバー、ヘルメットなどに広く使われています。 |

ポリ塩化ビニル(PVC)

| 特徴 |

内容 |

| 成形性 |

熱可塑性があり、成形が容易で加工性に優れています。 |

| 耐薬品性 |

多くの化学物質に対して耐性があり、耐腐食性も高いです。 |

| 用途 |

建材(パイプ、床材)、電線被覆、包装材など、建設業や医療業界で多く使用されています。 |

ポリテトラフルオロエチレン(PTFE)

| 特徴 |

内容 |

| 低摩擦性 |

摩擦係数が非常に低く、滑りやすい特性を持っています。 |

| 耐熱性 |

高温に強く、250°C以上の温度にも耐えられます。 |

| 化学的安定性 |

強い化学薬品にも耐性があり、腐食しにくいです。 |

| 用途 |

ギア、ベアリング、電気機器の絶縁体など、高温・耐薬品性が必要な分野に使用されます。 |

ポリマー材料の精密加工

ポリマー材料はその特性を最大限に活かすため、精密加工が必要です。特にマシニングセンタを使用した加工では、適切な工具選びが重要です。ポリマー材料に特化した工具は、加工時の熱の発生を最小限に抑えることができ、高精度で効率的な加工を可能にします。また、素材によっては加工時の切削力を調整する必要があるため、工具の種類や切削条件の選定が成否を分けることがあります。

詳細情報

ポリマー材料はその特性により、さまざまな産業で幅広く使用されています。それぞれの材料には固有の特性があるため、加工にはその特性を理解し、それに合った加工方法や工具を選ぶことが重要です。精密加工においては、工具の選定や切削条件を適切に設定することで、材料の特性を最大限に引き出し、より高い品質を実現することができます。

材質別の加工ポイント

真鍮(Brass)

| 特徴 |

内容 |

| 加工性 |

良好で、切削加工やフライス加工、旋盤加工が比較的容易です。 |

| 熱伝導性 |

高いため、熱がこもりにくく、加工時の熱影響を軽減できます。 |

| 用途 |

電気機器、精密部品、装飾品など、精度が求められる部品に使用されます。 |

加工ポイント

- 切削条件を適切に設定し、熱の発生を最小限に抑えること。

- 適切な潤滑を使用して、工具の摩耗を防ぐ。

- 表面仕上げに注意し、バリや変色を防止するための処理を行う。

ステンレス鋼(Stainless Steel)

| 特徴 |

内容 |

| 加工性 |

硬く加工が難しいため、切削速度を低めに設定し、安定した加工が必要です。 |

| 耐食性 |

高いため、外部環境に強く、腐食に対して優れた耐性を持ちます。 |

| 用途 |

医療機器、食品機器、自動車部品、航空機部品などに使用されます。 |

加工ポイント

- 高硬度のため、切削工具は耐摩耗性の高いものを選択。

- 切削油やクーラントを適切に使用し、加工時の温度上昇を抑える。

- 切削速度と送り速度のバランスを調整し、加工精度を保つ。

アルミニウム(Aluminum)

| 特徴 |

内容 |

| 加工性 |

軽量で加工性が良く、フライス加工や旋盤加工が簡単に行えます。 |

| 耐食性 |

自然に酸化皮膜を形成し、軽度の腐食には耐えますが、強い酸には注意が必要。 |

| 用途 |

自動車、航空機、電子機器の部品など、多岐に渡る分野で使用されます。 |

加工ポイント

- 軽いため、工具の切削力を適切に設定し、切れ味を良く保つ。

- 高速切削が可能ですが、切削時に熱が発生しやすいため、冷却を十分に行う。

- 軽い素材でバリが発生しやすいため、仕上げ処理を入念に行う。

鉄(Steel)

| 特徴 |

内容 |

| 加工性 |

強度が高いが加工が難しく、切削に多くのエネルギーを要します。 |

| 強度 |

高いため、高い耐久性を必要とする部品に使用されます。 |

| 用途 |

機械部品、構造材、工具類など、強度が求められる部品に使用されます。 |

加工ポイント

- 高い切削力を必要とするため、工具の強度と耐久性を重視する。

- 加工中の温度管理を行い、熱による歪みや変形を防止する。

- 切削油やクーラントを使用して、工具の摩耗を防ぎ、加工精度を保つ。

プラスチック(Plastic)

| 特徴 |

内容 |

| 加工性 |

一般的に柔らかく加工しやすいが、特に熱や圧力には注意が必要です。 |

| 割れやすさ |

一部のプラスチックは衝撃や引張りに弱いため、慎重な加工が求められます。 |

| 用途 |

家電製品、車両部品、日用品などで多く使用されています。 |

加工ポイント

- 加工時に熱や圧力が加わると、素材が変形しやすいため、温度管理が重要です。

- 切削時に細かい粉塵が発生しやすいため、適切な吸引システムを使用する。

- フライス加工などで表面が溶けやすいため、低速切削や冷却を行う。

チタン(Titanium)

| 特徴 |

内容 |

| 加工性 |

高強度と耐熱性を持つが、切削が難しく、工具の摩耗が早いです。 |

| 耐腐食性 |

高い耐腐食性を誇り、極めて過酷な環境でも使用できます。 |

| 用途 |

航空機、医療機器、化学工業で使用される高性能部品に使用されます。 |

加工ポイント

- 高い切削力と耐摩耗性を持つ工具が必要です。

- 加工時の発熱が大きいため、冷却を十分に行い、熱影響を抑える。

- 切削速度を低く設定し、精度の高い加工を行う。

詳細情報

各材質には独自の加工ポイントがあり、それに応じた適切な加工技術や工具を選択することが重要です。材料の特性を理解し、加工条件を最適化することで、より高精度な仕上がりを得ることができます。

プラスチック部品の加工における注意点

適切な工具の選定

| 注意点 |

詳細 |

| 工具の種類 |

プラスチックに適した切削工具を使用し、摩耗を抑える。 |

| 刃先角度 |

角度が鋭すぎると素材が溶けやすいため、角度を適切に調整。 |

| 工具の材質 |

高速鋼や硬質合金製の工具が一般的に推奨されます。 |

詳細情報

プラスチックは金属よりも軟らかいため、刃先が鋭すぎる工具を使用すると、熱の発生や溶けが生じやすいです。適切な工具選びが重要で、プラスチック専用の切削工具を選ぶことで、加工精度が向上します。

適切な切削条件の設定

| 注意点 |

詳細 |

| 切削速度 |

高すぎる切削速度は素材が溶ける原因となるため、適切な速度設定が必要。 |

| 送り速度 |

過度な送り速度は割れやひび割れの原因になるため、素材に合わせた調整が必要。 |

| 切削深さ |

深すぎる切削は素材に過剰な熱を発生させ、変形を引き起こすことがある。 |

詳細情報

プラスチック加工では、切削速度や送り速度を慎重に設定する必要があります。過度な切削条件を設定すると、熱が発生し、材料が溶けたり、ひび割れや変形が生じたりします。

冷却と潤滑

| 注意点 |

詳細 |

| 冷却方法 |

プラスチックの熱膨張を抑えるために適切な冷却を行う。 |

| 潤滑剤の使用 |

過度な潤滑はかえって摩擦を増加させるため、使用量に注意。 |

| エアブロー |

加工時に発生する粉塵や切削物を除去するために、エアブローを使用。 |

詳細情報

プラスチックの加工中は熱が発生しやすいため、適切な冷却が必要です。ただし、過度な潤滑は摩擦を増加させることがあるため、適切な冷却方法を選択することが重要です。

材料の温度管理

| 注意点 |

詳細 |

| 材料の温度管理 |

高温や低温による収縮を防ぐため、材料温度を適切に保つ。 |

| 温度変化 |

突然の温度変化が素材の割れを引き起こすため、温度を均一に保つ。 |

詳細情報

プラスチックは温度に敏感で、温度変化によって割れや収縮が生じやすいです。作業環境の温度を一定に保ち、材料の温度管理に注意を払いながら加工を行うことが重要です。

加工後の仕上げ処理

| 注意点 |

詳細 |

| バリ取り |

プラスチック部品のバリ取りは慎重に行い、表面を傷つけないように注意。 |

| 表面仕上げ |

加工後の表面が粗いと、機能や外観に影響を与えるため、仕上げ作業が必要。 |

詳細情報

プラスチック部品の加工後は、バリ取りや表面仕上げを行い、部品の精度と外観を整えることが大切です。バリをそのままにしておくと、組み立てや使用時に不具合が生じる場合があります。

粉塵と静電気の管理

| 注意点 |

詳細 |

| 粉塵対策 |

プラスチック加工中に粉塵が発生しやすいため、エアブローや吸引システムを活用。 |

| 静電気対策 |

プラスチックは静電気が発生しやすいため、静電気対策を講じて作業する。 |

詳細情報

プラスチック加工では、粉塵や静電気の発生に注意が必要です。粉塵が機械内部に入り込むと、故障や性能低下の原因になるため、清掃や吸引装置の使用が効果的です。また、静電気が溜まると部品がくっついたり、破損することがあるため、静電気防止対策が重要です。

マシニングセンタ向け工具の紹介

ポリマー専用工具の選定基準

ポリマー材料の精密加工には、専用の工具が必要不可欠です。ポリマーは独特の性質を持ち、通常の金属加工用工具ではうまく加工できないことがあります。そのため、ポリマー専用工具を選定する際には、いくつかの基準を考慮する必要があります。

まず、ポリマーの種類や硬さに合った工具を選ぶことが重要です。例えば、軟らかいポリマーには刃先が優しい工具が適しています。また、加工する形状や精度に応じて適切な工具の形状やサイズを選定することも大切です。

さらに、マシニングセンタでの使用を考慮し、耐久性や精密さなどの性能も重要です。例えば、高速回転に耐えられる工具や熱に強い素材が選ばれることがあります。

以上の基準を踏まえて適切なポリマー専用工具を選定することで、精密な加工作業を効果的に行うことができます。

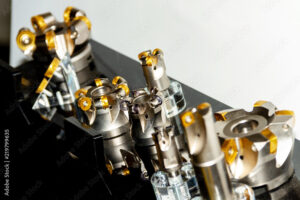

工具の種類とその用途

ポリマー材料の精密加工には、マシニングセンター向けの特別な工具が必要です。これらの工具は、ポリマー材料を効果的かつ正確に加工するために設計されています。例えば、ポリマー材料は通常、熱や圧力に敏感であり、一般的な金属加工用の工具では適していません。そのため、ポリマー用の特殊な切削工具やエンドミルが必要です。

マシニングセンター向けのポリマー加工用工具には、刃の形状やコーティングがポリマー材料に適したものがあります。これにより、高速回転での加工が可能となり、熱や振動の影響を最小限に抑えることができます。さらに、精密加工が要求される場合は、特に設計された工具が必要となります。

このように、ポリマー材料の精密加工には専用の工具が欠かせません。マシニングセンター向けの工具は、ポリマー材料の特性を考慮して設計されており、効率的かつ高品質な加工を実現します。

精密加工技術

精密加工の基本手順

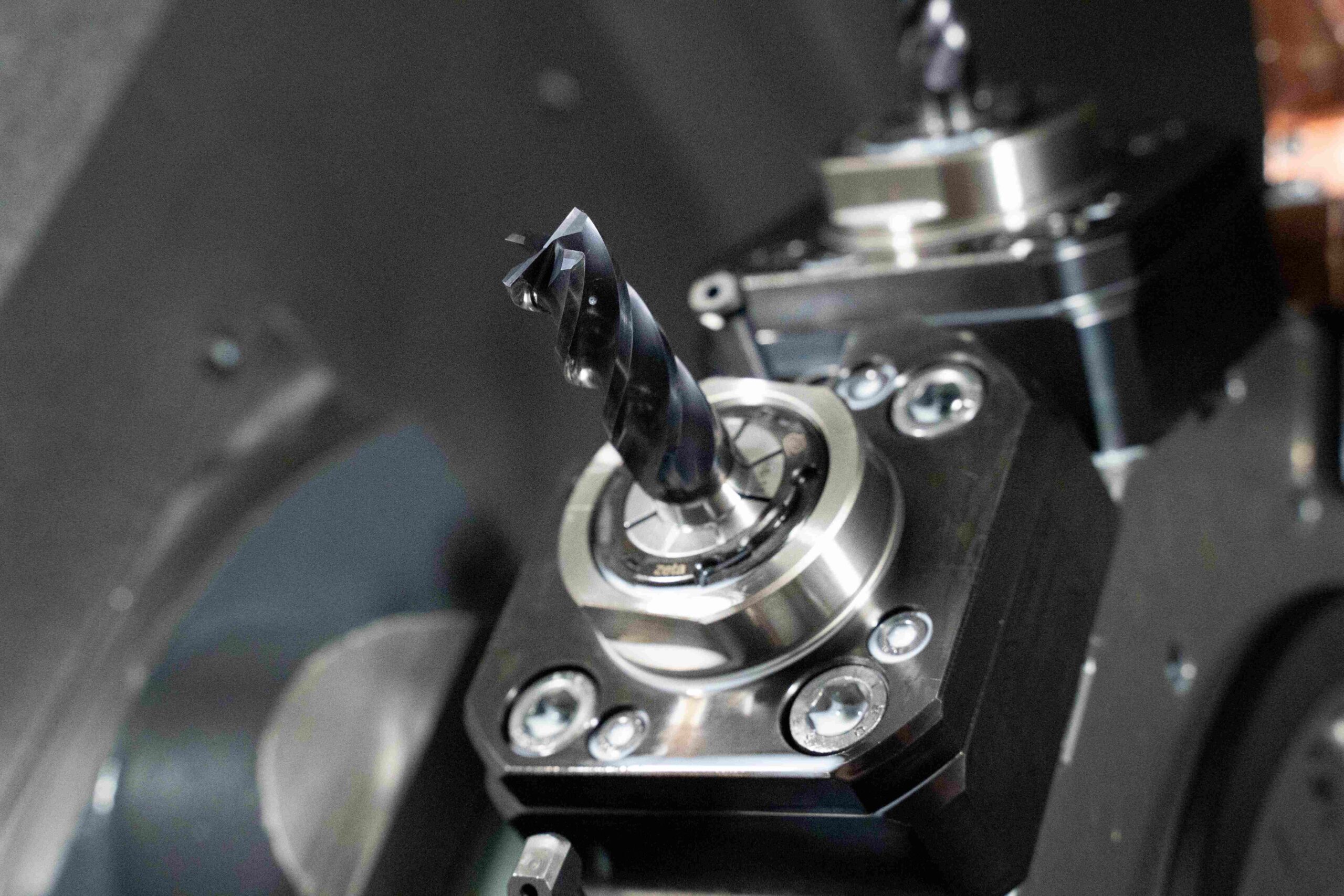

ポリマー材料の精密加工に挑戦する際の基本手順は、まず適切なマシニングセンタ向け工具を使用することです。例えば、ポリマーを効率的に削るためのカッターやドリルなどがあります。これらの工具は素材特性や加工する形状に応じて選択されます。次に、材料の特性や切削条件を理解し、適切な工具の回転数や進給速度を調整します。例えば、ポリマーは熱に敏感なため、高速での加工は避ける必要があります。最後に、精密加工された製品の品質を確保するために、加工過程を常に監視し、必要に応じて修正を加えることが重要です。これらの基本手順を遵守することで、ポリマー材料の精密加工において高い品質と効率性を実現することが可能です。

鏡面仕上げを実現する磨きレス切削加工

ポリマー材料の精密加工に挑戦するためには、マシニングセンタ向け工具の選択が重要です。ポリマーは軽量でありながら強度があり、さまざまな産業で幅広く使用されています。その特性から、磨きレス切削加工が求められています。例えば、精密な医療機器パーツや自動車部品など、ポリマー材料を精密に加工する際には、磨きレス切削加工が鏡面仕上げを実現します。

マシニングセンタ向け工具は、切削加工時に高い精度と効率を実現するために設計されています。これらの工具を使用することで、ポリマー材料の高品質な加工が可能となります。ポリマー材料の特性を理解し、適切な工具を選択することがポリマー材料の精密加工において成功の鍵となります。

高精度を求める工具のメンテナンス

ポリマー材料の精密加工に挑戦する際、マシニングセンタ向けの工具のメンテナンスが重要です。精密加工では、工具の最適な状態を維持することが品質向上につながります。

その理由として、ポリマー材料は柔らかく熱に敏感なため、工具の刃先が鈍くなると加工精度が低下します。例えば、特殊なコーティングが施された工具は摩耗しやすいため、定期的なメンテナンスが必要です。

具体的には、刃先の状態を定期的に確認し、清掃や研磨を行うことが重要です。さらに、適切な冷却液の使用や適正な切削条件の設定も欠かせません。

これらの工具のメンテナンスがきちんと行われれば、ポリマー材料の精密加工において高い精度を維持し、効率的な生産が可能となります。

プラスチック部品のマシニング加工ガイド – MCAM

プラスチック部品加工のプロセス

ポリマー材料の精密加工は、マシニングセンタ向け工具の重要性が高まっています。高い精度と効率を求める加工作業において、適切な工具を使用することは不可欠です。例えば、ポリマー材料を切削加工する際には、適切な刃先形状やコーティングが必要です。これにより、材料の性質に合った最適な切削条件を実現し、品質の向上と生産性の向上が期待できます。

マシニングセンタ向け工具は、狭いスペースで高速かつ精密な加工を実現するためのさまざまな工具を提供しています。これにより、ポリマー材料の複雑な形状や微細加工にも対応できます。最新の工具技術を取り入れることで、ポリマー材料の精密加工における課題に挑戦し、高品質な製品を生産することが可能となります。

設計から完成までの流れ

ポリマー材料の精密加工は、製品の高品質化に不可欠です。マシニングセンタ向けの適切な工具を使用することで、効率的かつ正確な加工が可能となります。例えば、ポリマー材料の削り取りや穴あけ、形状加工などが挙げられます。精密な仕上がりを求める場合、適切な工具選びが重要です。マシニングセンタ向け工具は、硬度や刃先の形状などが特徴であり、それぞれの用途に合った工具を選択することが肝要です。このように、ポリマー材料の精密加工においては、適切な工具選びが成功の鍵となります。技術や経験を活かし、最適な工具を選んで製品の品質向上に取り組みましょう。

MCAMによる品質向上のポイント

ポリマー材料の精密加工に挑戦する際には、マシニングセンタ向けの工具が欠かせません。ポリマー材料は非常に特殊であり、その取り扱いには慎重さが求められます。例えば、高速回転時に発生する熱や摩擦でポリマーが溶ける可能性があります。そのため、適切な工具を使用することが重要です。

マシニングセンタ向けの工具は、ポリマー材料の性質を考慮して設計されています。例えば、特殊な刃先形状や表面処理を施すことで、精密かつ効率的な加工が可能となります。さらに、工具の耐久性や切れ味を保つためのメンテナンス方法も重要です。

ポリマー材料の精密加工には専用の工具を使うことで品質向上が期待できます。マシニングセンタ向け工具を上手に活用して、より高度な加工技術を身につけていきましょう。

マシニング加工の応用と事例

ポリマー材料を用いた加工事例

ポリマー材料を用いた加工事例をご紹介します。ポリマーは軽量でありながら強靭な素材であり、さまざまな産業で使われています。例えば、自動車産業では、ポリマーを使用した部品が軽量化や燃費改善に貢献しています。また、医療機器の分野でもポリマーは欠かせない素材となっています。例えば、血液フィルターなどの高精度な部品がポリマー材料を使用して製造されています。

そんなポリマー材料を精密に加工する際に、マシニングセンタ向けの工具が重要となります。この工具を使用することで、精密な加工が可能となり、製品の品質と効率が向上します。ポリマー材料の特性を最大限に活かすために、適切な工具を選択することが重要です。ポリマー材料の精密加工に挑戦する際には、マシニングセンタ向けの工具を活用して効率的に加工を行いましょう。

インダストリー別加工技術の紹介

ポリマー材料の精密加工には、マシニングセンタ向けの特別な工具が必要です。ポリマーは様々な産業で広く使用されており、その需要は増加しています。例えば、自動車産業や医療機器産業などの分野でポリマー製品が重要な役割を果たしています。

ポリマーは加工が難しい素材であり、従来の金属加工用の工具では不十分です。そこで、マシニングセンタ向けに設計された専用の工具が開発されています。これらの工具は、ポリマー材料の特性を考慮して作られており、高精度で効率的な加工を可能にします。

このような専用工具の導入により、ポリマー材料の精密加工が向上し、製品の品質向上や生産性の向上が期待されます。ポリマー材料の需要が拡大する現在において、マシニングセンタ向け工具の進化は産業界に革新をもたらすことでしょう。

まとめ

ポリマー材料の精密加工には、適切な工具が不可欠です。マシニングセンタ向けの工具は、ポリマー材料の特性を考慮して設計されており、高い精度で加工を行うことが可能です。ポリマー材料の精密加工に挑戦する際には、適切な工具の選定が重要です。これにより、高品質な製品を効率的に生産することができます。

コメント