【徹底解説】POM精密部品の精度を向上させるための技術と手法

「POM精密部品の精度を高めたいが、どこから手をつければ良いのか分からない…」と悩んでいるあなたへ。本記事では、POM(ポリアセタール)素材の特性を最大限に活かし、精密部品の製造において精度を向上させるための技術と手法について徹底的に解説します。

もしあなたが以下のようなことに興味を持っているのであれば、この記事はまさにあなたのためにあります。

- POM素材のメリットとデメリットについて知りたい。

- 精密部品の精度向上に向けた具体的な技術や方法を探している。

- 成功した事例を通じて、自らのプロジェクトに応用できるヒントを得たい。

現代の製造業において、精密部品は多くの産業の基盤を成しています。そのため、精度の向上は企業の競争力を左右する重要な要素となります。このガイドを通じて、POM素材の特性を理解し、精密部品の品質を一層高めるための実践的な知識を身につけていきましょう。あなたのビジネスに新たな可能性をもたらす道筋がここにあります。

1. POM 精密部品 精度向上のための製造プロセス

1-1. POM部品の製造工程の概要

POM(ポリアセタール)精密部品の製造は、射出成形や機械加工(切削加工)が主な方法です。まず、原材料の選定から始まり、成形や加工を経て仕上げ、品質検査に至る一連の工程が含まれます。

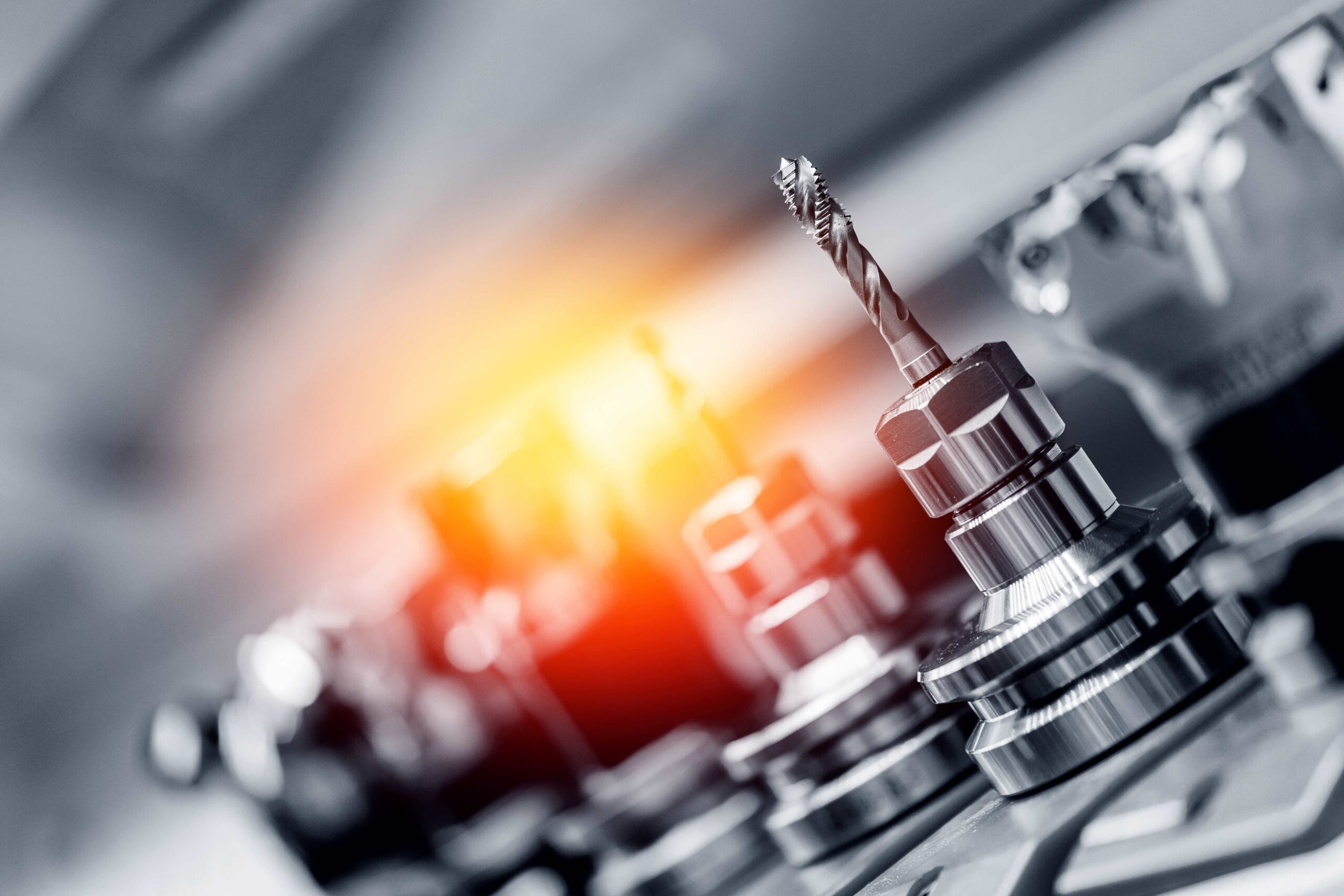

射出成形の場合、溶融したPOM樹脂を金型に注入し、冷却・固化させて形状を作ります。機械加工では、CNC切削機やフライス盤、旋盤などを使い、精密な形状と寸法を加工します。

この製造工程の各段階で精度管理を行うことが、最終製品の性能を左右します。製造工程全体の流れを把握し、問題点を早期に検出・改善する体制を整えることが重要です。

1-2. 精度向上のための重要なステップ

精度向上には、以下のステップが欠かせません。

- 材料選定:品質の安定したPOM樹脂を選ぶことが、寸法安定性と機械的性能の基盤となります。

- 成形・加工条件の最適化:温度管理や加工速度、切削条件の調整により変形やバリを防止します。

- 寸法管理・公差設定:設計段階で適切な公差を設定し、製造段階での精密な測定と管理を行います。

- 後処理・仕上げ:研磨やバリ取りで表面品質を高め、組み立てや機能面の問題を減らします。

- 検査とフィードバック:製品検査を行い、問題点をフィードバックし製造プロセスの改善に活かします。

これらのプロセスを連携させることで、安定した高精度製品の生産が可能になります。

2. POM 精密部品 精度向上における膨張率の影響

2-1. POM材料の特性と膨張率

POMは熱可塑性樹脂であり、温度変化に伴い体積が変化する「熱膨張率」が存在します。一般的なPOMの線膨張係数は約80~110×10⁻⁶/℃とされ、金属より高いため、温度管理が非常に重要です。

射出成形品は冷却過程で収縮や歪みが生じやすく、機械加工時も熱発生による膨張・変形が寸法精度に影響を与えます。

2-2. 膨張率が加工精度に与える影響

膨張率が高いと、加工中に熱膨張で寸法が一時的に変わり、冷却後に収縮するため、最終製品の寸法が設計値からずれるリスクが高まります。特に高精度部品ではこの変動が致命的です。

膨張や収縮を見越して公差設計を行うとともに、加工中の温度管理や加工環境の安定化が欠かせません。冷却剤の使用や加工速度の調整、加工後の十分な冷却時間を設けることが、膨張による精度のばらつきを減らすポイントです。

3. POM 精密部品 精度向上のための公差と寸法精度

3-1. 公差の重要性と設定方法

公差とは、製品の寸法が許容される範囲を示し、設計段階で機能や組み立ての要件に基づき設定されます。精密部品の場合、公差は厳密であるほど高品質ですが、加工コストも増大します。

POMの特性を踏まえ、熱膨張や機械的特性を考慮した公差設定が必要です。JISやISO規格に基づく標準公差に加え、製品ごとの用途に応じて微調整します。

最適な公差設定は、製品の機能を確保しつつ、製造の安定性とコスト効率のバランスをとるために不可欠です。

3-2. 寸法精度をマスターするための具体的なヒント

- 加工機械の定期メンテナンス:機械の状態が悪いと寸法ズレが生じやすくなります。

- 加工プログラムの最適化:切削パスや速度、工具交換タイミングを最適化し、安定した加工を実現。

- 環境管理の徹底:加工室の温度・湿度を一定に保ち、材料と工具の膨張を最小限に。

- 測定機器の精度向上:三次元測定機(CMM)など高精度測定器を活用し、微細な誤差も検出。

- フィードバックループの構築:加工結果を設計・工程にフィードバックし、連続的な改善を図る。

これらを実践することで、寸法精度の安定化と向上が可能になります。

4. 最新のPOM 精密部品 精度向上技術

4-1. 新しい加工技術の紹介

- 5軸加工機の導入:多方向からの切削が可能になり、複雑形状の高精度加工を実現。

- レーザー微細加工:非接触加工により、熱変形や機械的応力を低減。

- 超音波加工:精密な振動制御で、切削抵抗を減らし寸法精度を向上。

- AIによる加工条件の最適化:加工履歴やリアルタイムデータを解析し、最適条件を自動提案。

これらの技術は、高精度化だけでなく生産効率向上にも寄与します。

4-2. 技術革新がもたらす精度向上の可能性

AIやIoTを活用したスマートファクトリー化により、リアルタイムの状態監視や自動調整が可能となり、従来の経験則に頼らない安定した精度管理が実現します。

また、新素材の開発や複合加工技術の進展により、POMの性能をさらに引き出しつつ、精密部品の高付加価値化が期待されています。

5. POM 精密部品 精度向上における注意点とアドバイス

5-1. よくある失敗とその回避策

- 寸法ズレの原因:加工熱による膨張や収縮を考慮せずに設計・加工を行う。

→ 対策:温度管理と冷却時間の確保、公差設定の見直し。 - 表面粗さの悪化:加工条件の不適切や工具摩耗。

→ 対策:工具の定期交換と加工パラメータの最適化。 - バリや変形の発生:切削速度が速すぎる、冷却不足。

→ 対策:切削速度の調整と適切な冷却使用。 - 材料の乾燥不足による欠陥:成形前に材料の吸湿が影響。

→ 対策:成形前の十分な乾燥処理。

精密部品の製造では、上記の失敗例を理解し、日々の管理体制と技術改善に取り組むことが精度向上の近道です。

まとめ

POM精密部品の精度向上には、加工技術の最適化、適切な工具選定、温度管理、表面処理の改善が重要です。さらに、CAD/CAMシステムの活用や、品質管理の徹底により、寸法精度と表面品質を向上させることが可能です。これらの手法を組み合わせることで、より高精度な部品製造が実現します。

コメント