こんにちは!

今日は「Pom」と「Peek」という言葉を聞いたことがありますか?どちらも似ているようで異なる意味を持っています。この記事では、「Pom」と「Peek」の違いについて詳しく解説していきます。これらの単語がどのように異なるのか、そしてそれぞれがどのような意味を持つのか、すべて分かりやすく説明します。

「Pom」と「Peek」は一見すると似たような言葉ですが、実際には異なる使い方やニュアンスを持っています。この記事を読むことで、あなたも二つの単語の違いを理解し、より明確に使い分けることができるようになるでしょう。

興味を持たれた方は、ぜひ続きをお読みいただき、PomとPeekの違いを理解し、より豊かな語彙を身につけていきましょう。

プラスチック材料の基礎知識

生産設備で使われる樹脂の種類

生産設備で使用されるプラスチック材料には様々な種類があり、それぞれに特徴的な性質があります。特に代表的なエンジニアリングプラスチックとして、

POM(ポリアセタール) と

PEEK(ポリエーテルエーテルケトン) が挙げられます。

| 項目 |

POM(ポリアセタール) |

PEEK(ポリエーテルエーテルケトン) |

| 耐熱性 |

中程度(80~100℃程度まで) |

非常に高い(250~300℃程度まで) |

| 機械的強度 |

高い(特に耐摩耗性に優れる) |

非常に高い(高温でも強度を保つ) |

| 耐薬品性 |

一般的な化学薬品には強い |

非常に強い(酸・アルカリ・有機溶媒に耐性) |

| 用途 |

歯車、ベアリング、精密機械部品 |

航空宇宙産業、医療機器、自動車部品 |

| 潤滑性 |

自己潤滑性があり、摩擦の少ない部品に適する |

摩擦が少なく、高温・高負荷環境でも使用可能 |

POMとPEEKの違い

POM(ポリアセタール)

POMは耐熱性や機械的強度に優れ、特に耐摩耗性と自己潤滑性が高いため、

精密な機械部品や

歯車、

ベアリングなどに広く利用されています。中温度帯での性能が安定しており、比較的コストも抑えられるため、日常的な機械部品に適しています。

PEEK(ポリエーテルエーテルケトン)

一方、PEEKは非常に高い耐熱性と耐薬品性を持ち、

航空宇宙産業や

医療機器、

自動車部品など、厳しい環境下で使用される部品に適しています。高温環境下でも機械的強度が保たれ、極端な条件下でも性能を発揮するため、非常に特殊な用途に使用されます。

エンジニアリングプラスチックの概要

エンジニアリングプラスチックは、特定の用途に応じた高度な特性を持つプラスチック材料です。POMとPEEKはその代表例であり、それぞれ異なる特徴を持っているため、使用する環境や目的に応じて適切な素材を選ぶことが重要です。POMはコストパフォーマンスが高く、精密部品に向いている一方、PEEKは高価ですが、極限環境でも使用可能な高機能樹脂です。

まとめると、

POMは耐摩耗性と潤滑性が高いため、機械部品や自動車部品に向いており、

PEEKは耐熱性と耐薬品性に優れるため、航空宇宙産業や医療機器のような極端な条件下での使用が求められる場合に適しています。

目次

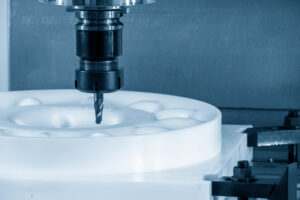

POM(ポリオキシメチレン)の特徴

POMの物性と用途

POM(ポリオキシメチレン)は、耐摩耗性に優れ、自己潤滑性があり、機械的強度も高いエンジニアリングプラスチックです。これにより、

歯車や

ベアリングなどの精密部品や、機械部品に広く使用されています。

| 特徴 |

POM(ポリオキシメチレン) |

| 耐摩耗性 |

高い。長期間使用される部品に適している。 |

| 潤滑性 |

自己潤滑性があり、摩擦の少ない部品に使用可能。 |

| 機械的強度 |

高い。繰り返しの負荷に耐える。 |

| 用途 |

歯車、ベアリング、自動車部品、消耗品 |

POMとPEEKの違い

- POM は、耐摩耗性と潤滑性に優れているため、機械的部品や精密部品に使用されます。

- PEEK(ポリエーテルエーテルケトン) は、耐熱性や耐薬品性に優れ、高温環境での使用や、電子部品、航空宇宙産業に適しています。

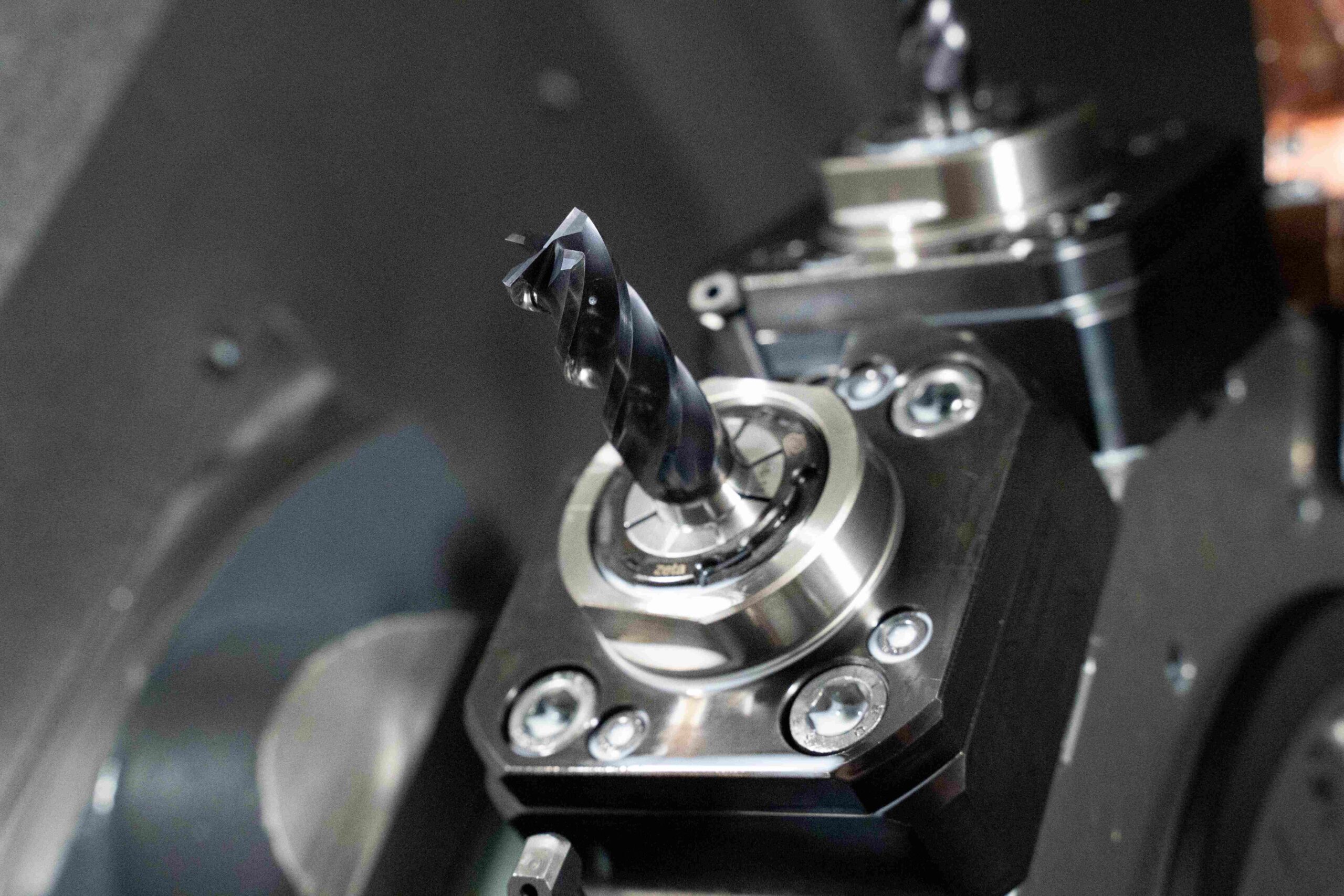

POMの加工性と耐久性

POMは、その加工性の高さが特筆されます。機械加工が容易で、製造コストを抑えることが可能です。特に、自動車部品や機械部品など、耐久性と精度が求められる用途に適しています。

| 項目 |

POM(ポリオキシメチレン) |

PEEK(ポリエーテルエーテルケトン) |

| 加工性 |

高い。機械加工が容易で、形状加工に適する。 |

中程度。特別な加工技術が必要。 |

| 耐久性 |

高い。長期間の使用に耐える。 |

非常に高い。極限環境でも使用可能。 |

| 用途 |

歯車、ベアリング、自動車部品、消耗品 |

高温環境でのパーツ、電子部品、医療機器 |

結論

POMは、その加工性と耐久性から、機械部品や消耗品に適しています。一方、PEEKは、耐熱性や耐薬品性が求められる高温環境や厳しい条件下での使用に向いています。

用途に応じて適切な素材を選ぶことが重要です。

PEEK(ポリエーテルエーテルケトン)の特徴

PEEK樹脂の基本的な特性

PEEK(ポリエーテルエーテルケトン)は、高強度であり、耐熱性や化学耐性に優れたエンジニアリングプラスチックです。特に、

航空宇宙や

医療機器など、過酷な環境での使用が求められる分野で広く使用されています。

| 特徴 |

PEEK(ポリエーテルエーテルケトン) |

| 耐熱性 |

高い。連続使用温度が250°Cを超える環境でも安定。 |

| 化学耐性 |

優れている。酸やアルカリなど、多くの化学薬品に耐える。 |

| 強度 |

高い。厳しい条件下でも強度を維持。 |

| 用途 |

航空宇宙部品、医療機器、自動車エンジン部品 |

POMとPEEKの違い

- POM(ポリアセタール) は、耐摩耗性と自己潤滑性に優れ、機械部品や自動車部品に適しています。

- PEEK は、耐熱性や化学耐性が優れており、航空宇宙や医療機器などの高性能が求められる製品に使用されます。

PEEKの種類とその用途

PEEKは、その特性に応じたさまざまな種類があり、それぞれ特定の用途に向けて使用されます。たとえば、強化されたPEEKはさらに高い機械的強度を持ち、電子部品や高温環境下でのパーツに利用されます。

| 項目 |

PEEK(ポリエーテルエーテルケトン) |

| 種類 |

強化PEEK、未強化PEEK、充填PEEKなど |

| 用途 |

自動車部品、医療機器、電子部品、高温環境下での使用 |

結論

PEEKは、その優れた耐熱性や化学耐性、強度から、極めて過酷な条件下での使用が必要な部品に適しています。用途に応じて、

PEEKの種類を適切に選択することが、製品の性能や耐久性を最大限に引き出すための鍵となります。

POMとPEEKの違い

物性値における比較

POM(ポリアセタール)とPEEK(ポリエーテルエーテルケトン)は、どちらもエンジニアリングプラスチックとして広く使用されていますが、それぞれ異なる物性値を持っています。

| 項目 |

POM(ポリアセタール) |

PEEK(ポリエーテルエーテルケトン) |

| 機械的性質 |

高い耐摩耗性、優れた機械的強度 |

高強度、優れた耐疲労性 |

| 耐熱性 |

最大連続使用温度:約100~120°C |

最大連続使用温度:約250°C |

| 化学耐性 |

酸やアルカリに対して耐性がやや劣る |

優れた化学耐性、ほとんどの化学物質に耐える |

| 加工性 |

良好。機械加工が容易 |

良好だが、加工には高温が必要 |

| 用途 |

歯車、ベアリング、電気絶縁部品、スライド部品 |

航空宇宙部品、医療機器、高温環境下のエンジン部品 |

使用環境に応じた適性

- POM は、耐摩耗性と潤滑性が求められる機械部品(歯車、ベアリングなど)に適しています。自動車部品や電気絶縁部品にも広く使用されています。

- PEEK は、高温環境や厳しい化学条件下での使用が求められる部品(航空宇宙、医療機器、エンジン部品など)に適しています。

コストパフォーマンスの分析

- POM は、比較的安価で大量生産が可能なため、コストパフォーマンスに優れた材料です。汎用的な機械部品や消耗品に最適です。

- PEEK は、価格が高いものの、性能が極めて高いため、厳しい条件下で長寿命を求められる用途において、トータルコストで優位性を発揮します。

結論

POMとPEEKは、それぞれ異なる特性を持つため、使用環境や必要な性能に応じて適切に使い分けることが重要です。POMは機械的性質と加工性に優れた汎用材料として、PEEKは高温や化学的に厳しい条件下での使用に適した高性能材料として利用されます。

POMとPEEKの物性値の比較グラフと解説

POMとPEEKの物性値の比較グラフ

以下は、POMとPEEKの主な物性値を比較したグラフです。このグラフは、耐熱性、機械的強度、化学耐性、摩耗耐性など、いくつかの重要な指標を視覚的に表現しています。

| 物性項目 |

POM |

PEEK |

| 耐熱性 |

中程度 |

高い |

| 機械的強度 |

高い |

非常に高い |

| 化学耐性 |

中程度 |

非常に高い |

| 摩耗耐性 |

高い |

非常に高い |

| コスト |

低コスト |

高コスト |

物性値の読み取り方

耐熱性

- POM は中程度の耐熱性を持ち、最大連続使用温度は約100~120°Cです。一般的な環境での使用に適しています。

- PEEK は非常に高い耐熱性を持ち、最大連続使用温度は約250°Cに達します。高温環境での使用が求められる用途に適しています。

機械的強度

- POM は高い機械的強度を持ち、歯車やベアリングなどの精密機械部品に適しています。

- PEEK はさらに高い機械的強度を持ち、特に高負荷や厳しい条件下での使用が求められる部品に使用されます。

化学耐性

- POM は一般的な化学物質に対しては中程度の耐性を示しますが、酸やアルカリにはやや弱いです。

- PEEK は非常に高い化学耐性を持ち、ほとんどの化学物質に対して安定しています。

摩耗耐性

- POM は高い摩耗耐性を持ち、長期間の使用にも耐えられるため、頻繁に摩擦が発生する部品に適しています。

- PEEK はさらに高い摩耗耐性を持ち、極端な条件下でも優れた耐久性を発揮します。

コスト

- POM は比較的低コストで、汎用的な用途に広く利用されています。

- PEEK は高価ですが、その優れた性能が求められる高性能用途において、その価値を発揮します。

POMとPEEKの比較グラフの解説

POMとPEEKの比較グラフを見ると、POMは機械的性質や摩耗耐性に優れており、コストパフォーマンスに優れた素材です。これに対して、PEEKは高温や厳しい化学環境に対応できる特性を持ち、より過酷な条件下で使用される部品に最適です。

他のエンジニアリングプラスチックとの比較

POMとPEEKの特性を理解することは、適切な素材選択を行う上で非常に重要です。他のエンジニアリングプラスチックと比較しても、これらの材料は非常に優れた特性を持ち、特定の用途において高いパフォーマンスを発揮します。

プラスチック選択のためのガイドライン

用途に応じたプラスチック選びのポイント

POM(ポリアセタール)とPEEK(ポリエーテルエーテルケトン)の選択において、以下のポイントを考慮すると、適切な材料を選ぶことができます。

| ポイント |

POM (ポリアセタール) |

PEEK (ポリエーテルエーテルケトン) |

| 使用環境 |

常温〜中温環境での使用に適している |

高温環境や厳しい化学環境での使用に適している |

| 強度と剛性 |

高い強度と剛性を持つ |

非常に高い強度を持つ |

| 自己潤滑性 |

高い自己潤滑性があり、摩擦が少ない |

自己潤滑性は低いが、耐摩耗性が高い |

| 用途例 |

自動車部品、歯車、機械部品 |

医療機器、航空機部品、高温環境下の部品 |

| コスト |

比較的低コスト |

高コストだが高性能 |

耐熱性と耐化学性の考慮

POMとPEEKの耐熱性と耐化学性の違いを以下の表で示します。

| 特性 |

POM |

PEEK |

| 耐熱性 |

最大連続使用温度:100〜120°C |

最大連続使用温度:250°C |

| 耐化学性 |

酸やアルカリにやや弱い |

幅広い化学物質に対して高い耐性を持つ |

| 代表的な使用環境 |

一般的な工業用途、屋内使用 |

高温・化学物質に晒される過酷な環境 |

コストと性能のバランス

製品開発においては、性能とコストのバランスが重要です。以下の表は、POMとPEEKのコストと性能のバランスを比較したものです。

| 観点 |

POM |

PEEK |

| 性能 |

機械的特性が良好で、多用途に適用 |

極めて高い性能を求められる用途に適している |

| コスト |

低コストで汎用的な用途に最適 |

高コストだが、高い性能を求められる用途に適用 |

適切な素材選びの結論

POMとPEEKは、どちらも優れた特性を持つプラスチックですが、使用環境や求められる性能によって適切な選択が異なります。以下の要点を考慮して、素材を選定すると良いでしょう:

- 使用環境 – 常温・中温環境ではPOM、高温・厳しい化学環境ではPEEKが適しています。

- 性能要件 – 高強度が求められる場合、POMが適していますが、非常に高い性能が必要な場合はPEEKを選択します。

- コストバランス – 予算と求める性能のバランスを考慮し、最適な素材を選びます。

これらのガイドラインを参考に、最適なプラスチック素材を選択し、製品の品質と性能を最大限に引き出しましょう。

エンジニアリングプラスチックの今後の展望

新しい材料の開発動向

エンジニアリングプラスチックの分野では、POM(ポリアセタール)やPEEK(ポリエーテルエーテルケトン)に続く新しい材料の開発が進んでいます。これらの新素材は、既存の材料よりも高い性能を提供することを目指しています。

| 開発動向 |

特徴 |

例 |

| 高温耐性の向上 |

さらなる高温環境に耐える材料の開発 |

次世代のPEEK材料、耐熱性ポリイミドなど |

| 軽量化 |

軽量で強度を持つ新素材の開発 |

カーボンファイバー強化プラスチックなど |

| 環境負荷の軽減 |

バイオベースの材料やリサイクル可能な材料 |

バイオプラスチック、リサイクルPEEKなど |

| 機能性の追加 |

自己修復機能やセンサー機能の統合 |

自己修復ポリマー、スマートマテリアル |

環境に優しいプラスチックへのシフト

環境問題への関心が高まる中、エンジニアリングプラスチックも環境に配慮した素材へのシフトが進んでいます。

| 環境対応技術 |

特徴 |

例 |

| バイオベース樹脂 |

植物由来の原料を使用して製造 |

ポリ乳酸(PLA)、バイオベースPEEKなど |

| リサイクル技術の進展 |

使用後のリサイクルを前提とした材料開発 |

POMやPEEKのリサイクルプロセスの強化 |

| 低エネルギー製造法 |

製造時のエネルギー消費を削減 |

低温成形技術、新しい加工技術 |

エンジニアリングプラスチックの市場予測

エンジニアリングプラスチックの市場は今後も成長が予測され、特に高性能材料の需要が増加しています。

| 市場動向 |

予測 |

主要な利用分野 |

| 成長分野 |

航空宇宙、医療機器、自動車産業 |

PEEKやカーボンファイバー強化樹脂 |

| 地域別成長 |

アジア太平洋地域での急成長が予想 |

自動車産業の成長、技術開発の進展 |

| 技術革新 |

新素材の導入が市場拡大の鍵 |

新しいコンポジット素材やスマートマテリアル |

結論

エンジニアリングプラスチックは、特定の用途に特化した材料として進化し続けています。新しい材料の開発、環境対応技術の進展、市場の成長が期待される中で、これらの動向を把握し、適切な素材選びを行うことが重要です。今後は、高性能かつ環境に優しい材料の需要がさらに高まることが予測されます。

コメント