POMのフライス切削条件を徹底解説|失敗しないための完全ガイド

POMのフライス切削条件を徹底解説|失敗しないための完全ガイド

POM(ポリアセタール)は、耐摩耗性・寸法安定性に優れたエンジニアリングプラスチックであり、フライス加工において幅広く使用されています。しかし、その切削条件を誤ると、バリの発生や工具寿命の低下、仕上げ精度の悪化などのトラブルを招きやすい素材でもあります。本記事では、POMのフライス切削条件について、回転数や送り速度、切込み量、工具選定のポイントを具体的に解説し、失敗を防ぐ実践的なノウハウをまとめます。

POMの特性とフライス加工での課題

POMは比重約1.41g/cm³と高密度で、金属に近い機械的強度を持ちながら、摩耗に強いという特性を備えています。このためギアやベアリング部品など高精度が求められる部品に用いられます。ただし、加工中に熱の影響を受けやすく、溶けやすいという課題があります。切削条件の設定次第で、溶融による寸法精度不良や工具の早期摩耗が起こり得ます。

POM加工で起こりやすいトラブル

- 切削熱によるバリの発生

- 工具先端への溶着

- 表面粗さの悪化

- 寸法精度のばらつき

これらを防ぐためには、回転数や送り速度、切込み量を最適化することが必須です。

フライス切削条件の基本設定

フライス加工における条件設定は、切削速度(Vc)、送り速度(F)、切込み量(ap, ae)の3要素を基準にします。以下はPOM加工における推奨条件の目安です。

| 項目 | 推奨条件 | ポイント |

|---|---|---|

| 切削速度(Vc) | 200~600 m/min | 高速域でも溶着が少ないが、冷却が必須 |

| 送り速度(F) | 0.05~0.2 mm/tooth | 工具摩耗を防ぐためやや大きめの送りが有効 |

| 切込み量(ap) | 0.5~2.0 mm | 深切削は避け、複数回に分ける |

| 切削幅(ae) | 工具径の20~50% | 横方向の切削熱を抑制する |

回転数と送り速度の関係

POMは金属に比べ熱伝導率が低いため、切削熱が工具先端に集中しやすい傾向があります。したがって、高速回転+やや大きめの送り速度を組み合わせ、切粉を素早く排出させることが重要です。送りが遅すぎると摩擦熱で工具溶着が発生しやすくなるため注意が必要です。

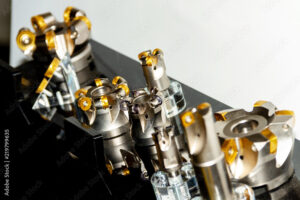

エンドミル選定のポイント

POMのフライス加工では、工具選びが仕上げ精度と加工効率を左右します。特に刃数・形状・コーティングの選定が重要です。

刃数の選び方

- 溝加工:2枚刃のスクエアエンドミル

- 側面加工:3~4枚刃のエンドミル

- 仕上げ加工:鏡面仕上げ対応の専用刃先工具

コーティングの有無

POMは比較的柔らかいため、未コート工具でも加工可能です。ただし、長時間の加工や量産では摩耗を防ぐためにTiNコートやDLCコートを選ぶと工具寿命が向上します。

冷却と切削油の使い方

POMは熱に弱いため、冷却が切削品質に直結します。エアブローやミスト冷却を活用するのが一般的で、切削油の大量供給は必要ありません。過剰な油剤は切粉処理を妨げる場合もあるため、エアを主体にしつつ摩擦熱を逃がす工夫が推奨されます。

実践事例:ギア加工における条件設定

例えば、直径20mmのPOM丸棒からギアを加工する場合、以下の条件が実践的です。

回転数:18,000 rpm(工具径4mm, Vc=226m/min相当) 送り速度:1,200 mm/min(fz=0.067mm/tooth, 2枚刃) 切込み量:ap=1.0mm, ae=0.8mm 冷却方法:エアブロー+ミスト少量

この条件で加工すると、バリを抑えつつ高い寸法精度を維持できることが確認されています。試作段階では、加工後の表面粗さや切粉形状を観察し、条件を微調整することが重要です。

まとめ

POMのフライス切削では、高速回転+やや大きめの送り+適切な冷却が基本戦略です。工具の選定や切削条件の調整次第で、精度と効率を両立できます。本記事を参考に、POM加工の最適条件を見極め、トラブルのない安定した生産を実現してください。

コメント