オレフィン系ブロックコポリマーの使用用途

| 用途 |

詳細 |

| 自動車部品 |

– 軽量で耐久性があり、振動吸収性に優れた特性を持つため、内装部品や外装部品に使用される。 |

| 医療機器 |

– 生体適合性が高く、柔軟性が必要な医療機器の部品に利用される。

– 例:カテーテル、シリンジ、パッケージング材。 |

| 包装材料 |

– 透明性や耐衝撃性を活かし、食品や医薬品の包装に使用される。

– 耐水性があり、保存性が向上する。 |

| 家庭用品 |

– 軽量で耐久性があるため、家庭用品や日用品(例:容器、洗濯バスケットなど)に適している。 |

| 電子機器 |

– 電気絶縁性と柔軟性に優れ、電子機器の外装や内部部品に使用される。

– 例:ケーブル被覆、スイッチボックス。 |

| スポーツ用品 |

– 衝撃吸収性や柔軟性が求められるスポーツ用品(例:フットウェア、保護具)に使用される。 |

| 建材 |

– 耐候性や耐水性を活かし、外装材や断熱材に利用される。 |

| 接着剤・シーラント |

– 柔軟性と粘着性が求められる用途において、接着剤やシーラントとして使用される。 |

使用用途の説明

- 自動車部品: 軽量でありながら強度が求められるため、特に内装の部品やクッション性が必要な部分に最適。

- 医療機器: 衛生面や生体適合性が重要視される医療分野で、多様な形状に加工しやすい特性が求められる。

- 包装材料: 商品を保護しながら見栄えを良くする透明性が求められ、様々な形状に成形できるため、包装業界で広く利用される。

- 家庭用品: 耐久性が求められる日常用品においても、軽量化を実現できるため、様々な商品に採用されている。

- 電子機器: 電気絶縁性や柔軟性が求められ、製品の性能を向上させるために幅広く使用されている。

- スポーツ用品: 軽量かつ高い耐久性が求められ、特に安全性を重視するスポーツ用品で利用される。

- 建材: 耐候性が必要な外装材や断熱材として、長期間使用できる特性が求められる。

- 接着剤・シーラント: 柔軟性と接着性が重要なため、幅広い用途での製品に採用される。

オレフィン系ブロックコポリマーの市場動向

| 動向 |

詳細 |

| 市場成長率 |

– 世界的に需要が増加しており、年平均成長率(CAGR)は5-8%と予測されている。 |

| 産業分野の拡大 |

– 自動車、医療、包装など、多様な産業での需要が増加。

– 特に、自動車部品や医療機器の需要が高まっている。 |

| 環境対応製品の需要増 |

– 環境意識の高まりにより、生分解性やリサイクル可能な素材へのシフトが進んでいる。

– オレフィン系ブロックコポリマーも環境に配慮した製品として注目されている。 |

| 技術革新 |

– 新しい合成技術や改良された添加剤により、特性が向上し、新用途の開発が進んでいる。

– 例えば、耐熱性や耐薬品性の改善が行われている。 |

| 競争の激化 |

– 主要メーカー間の競争が激化しており、品質やコスト競争が顕著。

– 差別化戦略として、特定用途向けの製品開発が進められている。 |

| 地域別市場の動向 |

– アジア太平洋地域が主要な市場であり、特に中国やインドでの需要が急増中。

– 北米および欧州市場も安定した成長が見込まれる。 |

市場動向の説明

- 市場成長率: オレフィン系ブロックコポリマーは多くの産業で利用されており、需要が急速に増加しています。特に自動車や医療分野での採用が進んでいます。

- 産業分野の拡大: さまざまな用途での需要が広がり、新しい市場が開拓されています。これにより、特に耐衝撃性や柔軟性が求められる部品での利用が増えています。

- 環境対応製品の需要増: 環境意識の高まりにより、持続可能な製品へのシフトが進んでおり、オレフィン系ブロックコポリマーもこの流れに乗っています。

- 技術革新: 新しい合成技術や改良された添加剤によって、性能が向上し、新たな用途の開発が進んでいます。これにより、競争力が高まっています。

- 競争の激化: 市場の拡大に伴い、主要メーカー間の競争が激化しています。特にコストと品質の両立が求められています。

- 地域別市場の動向: アジア太平洋地域が市場の成長を牽引しており、特に中国やインドの需要が急増しています。北米や欧州市場も安定した成長が見込まれています。

目次

スチレン系ブロック共重合体の理解

スチレン系ブロック共重合体の特性

| 特性 |

詳細 |

| 物理的特性 |

– 高い耐衝撃性を持ち、柔軟性と弾性を兼ね備えている。

– 温度変化に対する耐性があり、広い温度範囲で使用可能。 |

| 機械的特性 |

– 高い引張強度や圧縮強度を持ち、耐久性が高い。

– 変形しても元の形状に戻る特性(弾性)がある。 |

| 熱的特性 |

– 熱変形温度が高く、高温環境での使用が可能。

– 熱的安定性に優れ、長時間の加熱にも耐える。 |

| 化学的特性 |

– 一部の化学薬品に対して優れた耐性を示すが、強酸や強アルカリには注意が必要。

– 脂肪や油に対しても耐性を持つ。 |

| 加工性 |

– 成形性が良く、射出成形や押出成形など多様な加工方法が可能。

– 添加剤や充填材を用いることで特性の調整が可能。 |

| 透明性 |

– 透明性が高く、光透過率が良好であるため、包装材や光学用途に適している。 |

| 生分解性 |

– 一般的には生分解性がないが、特定の条件下で改良されたものも存在。 |

特性の説明

- 物理的特性: スチレン系ブロック共重合体は、優れた耐衝撃性と柔軟性を持ち、幅広い温度範囲で使用できるため、さまざまな環境で利用されます。

- 機械的特性: 高い引張強度や圧縮強度があり、耐久性が高く、変形しても元の形状に戻る性質を持っています。

- 熱的特性: 熱変形温度が高いため、高温環境での使用が可能で、長時間加熱しても安定性が保たれます。

- 化学的特性: 一部の化学薬品に対しては優れた耐性を示しますが、強酸や強アルカリには注意が必要です。

- 加工性: 成形性が良く、さまざまな加工方法が可能で、特性調整のために添加剤や充填材を用いることができます。

- 透明性: 光透過率が高く、包装材や光学用途に適しています。

- 生分解性: 一般的には生分解性がないが、特定の条件下で改良された製品もあります。

スチレン系ブロック共重合体の利用方法

スチレン系ブロック共重合体は、さまざまな用途において幅広く活用されています。例えば、靴のソールや自動車部品など、耐久性や強度が求められる製品に利用されています。このような特性を活かすためには、使用するコポリマーを適切に選ぶことが重要です。

コポリマーの強度を改善するためには、使用目的に応じた適切な材料を選定することが鍵となります。例えば、繊維強化コポリマーは、耐久性が求められるスポーツ用品や航空機部品に適しています。また、高剛性コポリマーは、建築材料や電子機器部品などに使用されることがあります。

したがって、コポリマーを選ぶ際には、使用用途や必要な強度などを考慮し、適切な材料を選ぶことが重要です。適切なコポリマーを選ぶことで、製品の性能を向上させることができます。

スチレン系ブロック共重合体の新たな応用分野

| 応用分野 |

詳細 |

| 医療分野 |

– 生体適合性が求められる医療機器の部品や包装に使用されている。

– 例:カテーテル、ドラッグデリバリーシステム。 |

| エレクトロニクス |

– 電気絶縁性や柔軟性が求められる電子機器の部品に利用される。

– 例:ケーブル被覆、コネクタ部品。 |

| 建材 |

– 断熱性や防音性が求められる建材に適用され、エネルギー効率向上に寄与。 |

| パッケージング |

– 食品や医薬品の包装に使用され、透明性やバリア性が求められる用途での採用が増加。 |

| 自動車産業 |

– 軽量かつ耐衝撃性に優れ、内装や外装部品に利用される。

– 例:ダッシュボード、バンパー。 |

| 環境対応製品 |

– 生分解性やリサイクル可能な材料としての開発が進められており、環境に配慮した製品として注目されている。 |

| 3Dプリンティング |

– 高い加工性を活かし、3Dプリンティング用フィラメントとしての利用が増えている。

– 複雑な形状の部品製造に適している。 |

| スポーツ用品 |

– 軽量かつ耐久性が求められるスポーツ用品(例:フットウェア、保護具)に使用される。 |

新たな応用分野の説明

- 医療分野: スチレン系ブロック共重合体の生体適合性が評価され、特にドラッグデリバリーシステムなどでの使用が増えています。

- エレクトロニクス: 電気絶縁性や柔軟性から、電子機器の部品やケーブル被覆での利用が広がっています。

- 建材: 断熱性や防音性が求められるため、エネルギー効率向上に寄与する建材としての利用が注目されています。

- パッケージング: 食品や医薬品の包装において、透明性やバリア性が重視され、新たな市場が開拓されています。

- 自動車産業: 軽量かつ耐衝撃性に優れることから、自動車の内装や外装部品での利用が拡大しています。

- 環境対応製品: 環境意識の高まりにより、生分解性やリサイクル可能な製品の開発が進められています。

- 3Dプリンティング: 加工性が良いため、3Dプリンティング用フィラメントとしての需要が増加し、複雑な部品製造に貢献しています。

- スポーツ用品: 軽量かつ耐久性が求められるスポーツ用品に利用され、安全性の向上にも寄与しています。

コポリマーの選択と応用

強度に着目したコポリマーの選択方法

コポリマーの選択方法において強度は重要な要素です。使用用途に最適な材料を選ぶためには、まずコポリマーの強度特性を理解する必要があります。強度が不足していると、製品が壊れやすくなったり、安全性が損なわれる可能性があります。

例えば、自動車部品や医療機器など、高い強度が求められる分野では、強度が優れたコポリマーが適しています。逆に、日常品や包装材料などの軽い使用用途では、強度よりも柔軟性や軽量性が重視されることがあります。

したがって、製品がどのような環境で使用されるか、どれ程の強度が必要かを考慮して、適切なコポリマーを選択することが重要です。強度に着目したコポリマーの選択は、製品の性能向上や安全性確保につながることが期待されます。

コポリマーの性能を最大限に引き出すコツ

コポリマーの性能を最大限に引き出すためには、使用用途に最適な材料を選ぶことが重要です。例えば、強度を向上させるためには、適切な添加剤や補強材を選ぶことがポイントです。コポリマーの用途によって求められる強度や耐久性は異なるため、材料選定は慎重に行う必要があります。

一般的に、自動車部品や電子機器などの分野では、強度が求められることが多いです。このような場合には、ガラス繊維や炭素繊維などの補強材を使用することで、コポリマーの強度を向上させることができます。

つまり、コポリマーの性能を最大限に引き出すためには、使用する材料を選ぶ際に使用用途や要求される性能を考慮し、適切な補強材や添加剤を選定することが肝要です。これにより、コポリマー製品の性能が向上し、さまざまな産業分野での活用が期待されます。

コポリマーの未来と展望

コポリマー技術の進化

コポリマー技術の進化は、製品の強度を向上させるための重要な要素です。コポリマーは複数の異なるモノマーで構成され、それぞれの特性を組み合わせることで、強度や耐久性を向上させることが可能です。例えば、自動車部品や医療機器など、様々な用途においてコポリマーは広く使用されています。

強度を改善するためには、使用用途に応じて最適なコポリマー材料を選ぶことが重要です。例えば、耐熱性が求められる場合は特定のコポリマーが適しています。また、耐衝撃性や耐摩耗性が必要な場合には別のタイプのコポリマーが適しています。

使用する材料の選択は製品の性能や耐久性に直結するため、十分な検討が必要です。適切なコポリマーを選ぶことで、製品の品質向上やコスト削減につながることが期待されます。

持続可能な開発とコポリマー

コポリマーは、さまざまな産業で幅広く使用されており、強度を改善する方法が重要です。例えば、自動車産業では耐久性が求められるため、強度の高いコポリマーが選ばれます。同様に、スポーツ用具や医療機器でも安全性や信頼性を確保するために強度が必要とされます。

強度を改善する方法としては、コポリマーの配合比率や加工方法を工夫することが挙げられます。例えば、繊維を配合することで強度を向上させたり、特定の加工技術を用いることで耐久性を高めることができます。

使用用途に適した材料を選ぶためには、その材料の特性を理解し、目的に応じた強度や耐久性を持つコポリマーを選定することが重要です。こうした工夫を行うことで、より安全で信頼性の高い製品を提供することができます。

未来を見据えたコポリマーの研究動向

コポリマーは様々な分野で利用される重要な材料です。その強度を向上させる研究が進んでいます。例えば、自動車産業では、軽量化と高強度が要求されており、コポリマーはその要件を満たす材料として注目されています。また、医療分野では生体適合性の高いコポリマーが開発され、人工関節やバイオマテリアルとして利用されています。

強度改善のためには、材料の組成や加工方法を最適化することが重要です。例えば、ナノ粒子を加えることで強度が向上する方法が研究されています。さらに、繊維強化コポリマーは、高い強度と耐久性を提供することができます。

将来的には、産業界においてより強度が求められる場面が増えることが予想されます。そのため、使用用途に適したコポリマーを選ぶことが重要です。研究開発が進み、新たな可能性が広がる中、コポリマーの強度改善はさらなる進化を遂げることが期待されています。

まとめ

コポリマーの強度を向上させるためには、使用する材料を慎重に選ぶ必要があります。特定の使用用途に適した材料を選択することで、コポリマーの強度を最大限に引き出すことができます。また、適切な添加剤や補強材を使用することも重要です。コポリマーの強度を改善するための具体的な方法や注意点について学ぶことで、製品の品質向上につながる可能性があります。コポリマーは、さまざまな産業分野で広く使用される重要な材料です。その性質や特性を最大限に活かすためには、適切な強度改善が欠かせません。今回のガイドでは、コポリマーの強度を向上させる方法に焦点を当て、使用用途に最適な材料を選ぶ際のポイントを紹介します。

コポリマーを取り巻く技術や知識は多岐にわたり、その選択肢も膨大です。強度の向上には、適切な材料選択が不可欠であり、使用状況や要件に合わせた最適なコポリマーを選ぶことが重要です。このガイドを通じて、コポリマーの強度を改善し、使用用途に最適な材料を選ぶ助けとなる情報を提供します。

コポリマーの世界における強度改善の重要性と具体的な方法について、詳しく解説していきます。産業界でコポリマーを使用する際に役立つ知識を身につけることで、製品の品質や耐久性を向上させることができるでしょう。それでは、コポリマーの強度改善にフォーカスしたこのガイドを通じて、新たな知識と示唆を得ていきましょう。

コポリマーとは

コポリマーの基本概念

コポリマーは、異なる単量体から構成される重合体であり、様々な用途に利用されています。コポリマーは、強度や耐久性を向上させるために、適切な材料を選ぶことが重要です。例えば、自動車部品や医療機器などの産業では、高強度コポリマーが求められます。これらの用途に最適なコポリマーを選ぶためには、使用環境や耐久性の要件を考慮する必要があります。

強度改善のためには、コポリマーの分子構造や添加物の配合を最適化することが重要です。例えば、ガラス繊維を添加することで強度を向上させることができます。また、熱可塑性コポリマーは成形性に優れており、様々な形状に加工することが可能です。

用途に応じて適切なコポリマーを選ぶことで、製品の性能を向上させることができます。コポリマーの特性を理解し、最適な材料を選択することが重要です。

コポリマーの種類と特徴

コポリマーは、異なるモノマー(単量体)から構成される重要なポリマーの一つです。特徴的な性質を持ち、その中には様々な種類があります。例えば、エチレンとプロピレンからなるエチレンプロピレンゴム(EPDM)は、優れた耐候性や耐熱性を持ち、屋外での使用に適しています。

また、コポリエステルは柔軟性があり、耐久性に優れているため、衣料品やカーペットなどに広く使用されています。さらに、アクリロニトリルとスチレンからなる合成ゴムは、耐油性に優れており、自動車部品などに利用されています。

それぞれのコポリマーには特有の特性があり、使用用途に応じて最適な材料を選ぶことが重要です。コポリマーの種類と特徴を理解することで、製品の強度や耐久性を向上させるために適切な素材を選択できます。

コポリマーの一般的な用途

コポリマーは、多くの異なる用途に使用されています。例えば、プラスチック製品、包装材、医療機器、自動車部品などが挙げられます。これは、その汎用性と耐久性からです。コポリマーは、熱にも強く、化学薬品にも耐性があります。そのため、様々な環境や条件下で使用されることができます。

コポリマーの強度を改善する方法は、使用する材料を適切に選ぶことが重要です。例えば、特定の用途においては、特定のコポリマーが強度や耐久性に優れていることがあります。材料の特性を理解し、使用用途に最適なコポリマーを選ぶことで、製品の性能を向上させることができます。このように、コポリマーの選択は製品の品質や耐久性に大きく影響します。

POM樹脂の理解

POM樹脂(ポリオキシメチレン)の特徴

POM樹脂(ポリオキシメチレン)は、高い強度と硬度を持つプラスチック素材です。その特性から、機械部品や自動車部品などの産業製品に幅広く使用されています。POMは耐摩耗性にも優れており、摩擦が激しい環境下でも長期間高い性能を維持します。例えば、歯車や軸受などの精密部品に適しています。

POM樹脂の強度を改善するには、適切な添加剤や補強材料を使用することが重要です。例えば、ガラス繊維を混合することで、より耐久性の高い製品を作ることが可能です。また、製品設計や成型方法の最適化も強度向上につながります。

使用用途に合わせて適切なPOM樹脂を選ぶことが重要です。強度や耐熱性などの要件に合わせて素材を選定し、製品の性能向上に活かすことが必要です。

POM樹脂の主な用途

POM樹脂は、その優れた強度と耐摩耗性から、自動車部品や機械部品として広く使用されています。その強度改善により、歯車、軸受、ボルトなどのパーツが作られます。また、POM樹脂は耐候性にも優れており、屋外環境で使用される部品にも適しています。

強度を重視する場合、繊維強化POM樹脂が適しています。例えば、自動車のエンジン部品やスポーツ用具など、高い応力に耐える必要がある場面で活用されています。さらに、POM樹脂は耐摩耗性に優れているため、歯車など摩擦の激しい部品にも適しています。

用途に合わせてPOM樹脂の種類を選ぶことが重要です。強度、耐摩耗性、耐候性などの特性を考慮して、最適な材料を選ぶことで、製品の性能を向上させることができます。

POM樹脂の市場での位置付け

ポリオキシメチレン(POM)樹脂は、自動車部品や機械部品などの幅広い用途で利用されています。その強度や剛性、耐摩耗性に優れている特徴から、様々な産業分野で重要な素材として注目されています。例えば、歯車やベアリングなどの精密部品や、プラスチック製品の中でも高い機械的性能を要求される部品に幅広く使用されています。

POM樹脂の強度を向上させるためには、使用用途に適した適切な材料を選ぶことが重要です。例えば、特定の耐熱性や耐薬品性を求められる場合には、適切な添加剤を製品に混ぜることで性能を向上させることができます。

つまり、POM樹脂の強度を最大限に引き出すためには、使用目的や環境条件に合わせて材料を選定することが鍵となります。そのような工夫をすることで、製品の品質向上や耐久性の向上を実現できるのです。

ポリアセタール樹脂の加工と特性

ポリアセタール樹脂の加工方法

| 加工方法 |

詳細 |

| 射出成形 |

– 大量生産に適し、複雑な形状を一度の成形で作成可能。

– 加熱された樹脂を金型に注入し、冷却して固化させる。 |

| 押出成形 |

– 連続的に長尺の製品を作るために使用。

– 樹脂を加熱し、押出機で成形し、冷却して固化。 |

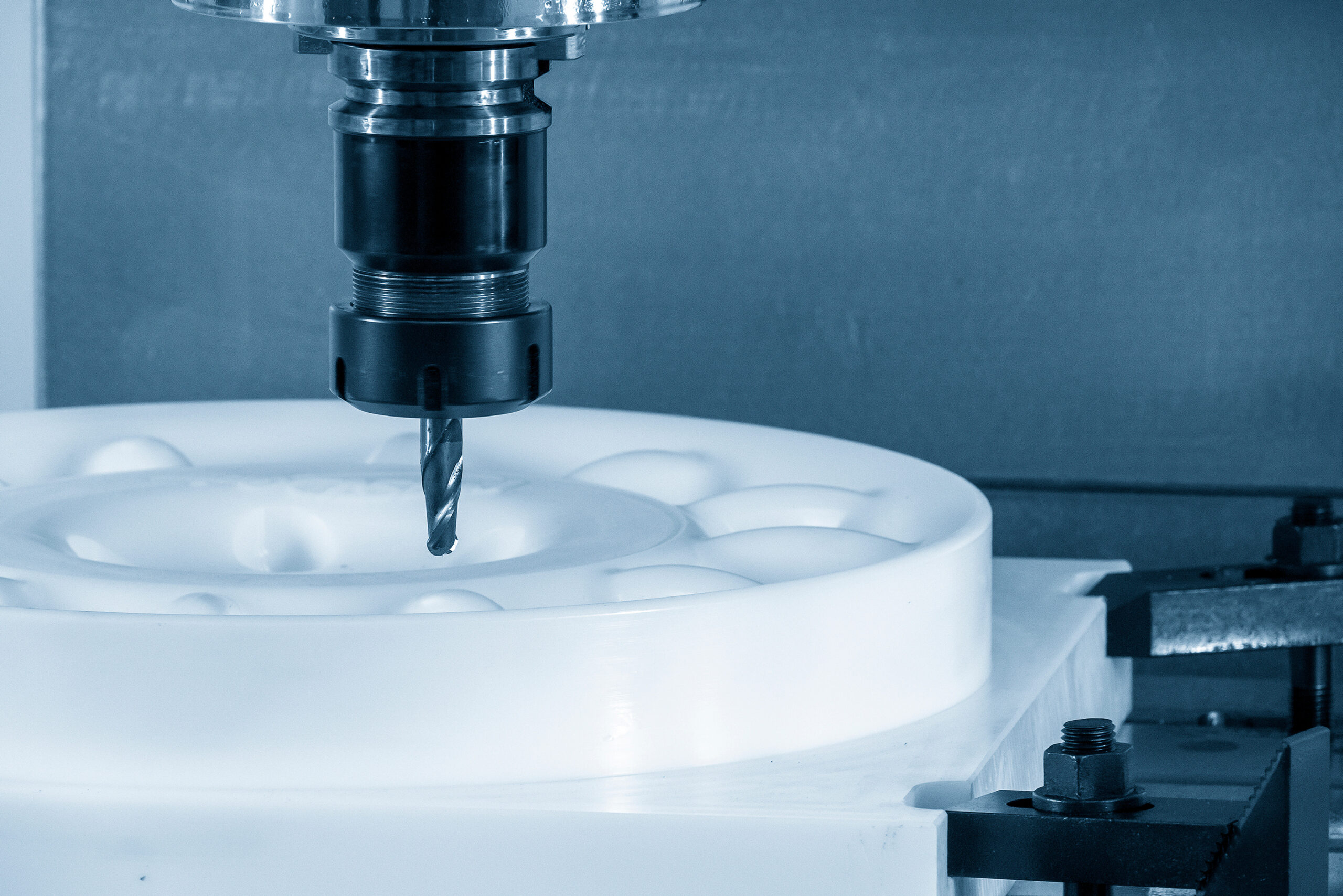

| フライス加工 |

– 精密な部品を製造するために切削加工を行う。

– 高速切削が可能で、工具寿命が長い。 |

| 切削加工 |

– 旋盤やフライス盤を使用して、特定の形状に加工。

– 高い寸法精度が得られる。 |

| 溶接 |

– 部品同士を接合するために使用。

– 熱を利用して樹脂を溶かし、接合させる。 |

| 成形品の二次加工 |

– 成形後に必要に応じて表面処理や加工を行う。

– 研磨や塗装などが一般的。 |

ポリアセタール樹脂加工時の考慮点

- 温度管理: ポリアセタールは約180℃から200℃での加工が推奨され、高温になると分解する恐れがあるため、温度管理が重要です。

- 冷却速度: 冷却が速すぎると寸法安定性が損なわれるため、適切な冷却速度を維持する必要があります。

- 工具の選定: 高速切削が可能ですが、切削工具は耐摩耗性が高いものを選定し、定期的にメンテナンスを行うことが望ましいです。

- 湿度の管理: ポリアセタールは低吸水性ですが、加工環境の湿度によっては特性が変化することがあるため、注意が必要です。

ポリアセタール樹脂の物理的・化学的特性

| 特性 |

詳細 |

| 密度 |

約1.41 g/cm³ |

| 引張強度 |

約60-80 MPa |

| 曲げ強度 |

約80-100 MPa |

| 硬度 |

Shore D 80-85 |

| 耐摩耗性 |

非常に優れた耐摩耗性 |

| 寸法安定性 |

吸水性が低く、温度変化による寸法変化が少ない |

| 耐熱性 |

約100-200℃(使用条件により異なる) |

| 耐薬品性 |

酸やアルカリに対してはやや弱いが、油類や溶剤には耐性あり |

| 摩擦係数 |

低摩擦係数で滑り性が良好 |

| 電気絶縁性 |

高い電気絶縁性を持つ |

特性の説明

- 密度: ポリアセタール樹脂は比較的高い密度を持ち、強度と剛性が確保されている。

- 引張強度・曲げ強度: 高い強度を持ち、過酷な条件下でも優れた耐久性を示します。

- 硬度: 硬度が高く、機械的衝撃や摩耗に強い特性があります。

- 耐摩耗性: 優れた耐摩耗性により、摩擦が生じる部品に最適です。

- 寸法安定性: 吸水性が低く、湿度の変化による寸法変化が少ないため、精密部品に適しています。

- 耐熱性: 高温環境でも使用可能で、特に工業用途において信頼性があります。

- 耐薬品性: 一部の薬品には弱いですが、油や溶剤に対しては良好な耐性を持っています。

- 摩擦係数: 低摩擦係数により、スライド部品などに適した特性があります。

- 電気絶縁性: 高い絶縁性を持ち、電気部品においても利用されます。

ポリアセタール樹脂の加工時の注意点と品質管理

| 注意点 |

詳細 |

| 温度管理 |

– 加工温度は180℃から200℃が推奨される。

– 高温になると分解のリスクがあるため、加熱温度を厳密に管理すること。 |

| 冷却速度 |

– 冷却が速すぎると、内部応力や寸法変化が生じる可能性がある。

– 適切な冷却速度を維持し、均一に冷却することが重要。 |

| 湿度管理 |

– ポリアセタール樹脂は低吸水性だが、加工環境の湿度が特性に影響を与える場合がある。

– 加工環境の湿度を一定に保つことが推奨される。 |

| 工具の選定 |

– 耐摩耗性が高い工具を選定し、定期的にメンテナンスを行うこと。

– 切削工具の鋭利さが品質に影響を与える。 |

| 切削条件 |

– 高速切削が可能だが、適切な切削速度と送り速度を設定することが重要。

– 切削条件は材料の特性に基づいて調整すること。 |

品質管理

- 外観検査: 表面の欠陥や傷を確認し、加工精度を検証する。外観の均一性や色むらもチェック。

- 寸法検査: 成形品の寸法を定期的に測定し、図面通りのサイズであることを確認する。ゲージやマイクロメーターを使用することが一般的。

- 強度試験: 引張強度や曲げ強度を測定し、物理的特性が規定の範囲内であることを確認する。

- 摩擦係数測定: 摩擦特性を評価し、使用目的に応じた性能が得られているかを確認する。

- データ記録: 加工条件や品質検査のデータを記録し、トレンド分析や問題発生時の追跡に役立てる。

コポリマーとポリプロピレンの強度改善

強度を高めるコポリマーの設計

コポリマーの強度を高める方法について考えてみましょう。コポリマーの設計において強度を向上させるためには、適切な材料を選ぶことが重要です。例えば、特定の使用用途に合わせて耐久性や剛性が求められる場合、それに適したコポリマーを選ぶことが重要です。強度を高めるためには、樹脂の種類や配合率、加工方法などを工夫することで、目的に応じた性能を引き出すことができます。適切な強度を持つコポリマーを選ぶことで、製品の信頼性や耐久性を向上させることができます。このように、コポリマーの設計において強度を高めるためには、使用用途に最適な材料を選ぶことが重要です。

ポリプロピレンの強度改善技術

| 技術 |

詳細 |

| 充填材の添加 |

– 繊維や鉱物(例:ガラス繊維、タルク)を添加することで、剛性や引張強度を向上させる。

– 充填材の種類や配合比率により、特性が変化する。 |

| 共重合 |

– プロピレンと他のモノマー(例:エチレン)との共重合により、耐衝撃性や強度を改善する。

– 共重合ポリプロピレン(PP-R、PP-Bなど)が高い耐衝撃性を示す。 |

| 配合技術 |

– 特殊な添加剤(例:改善剤、耐衝撃性改良剤)を使用し、ポリプロピレンの物性を向上させる。

– 改良剤を加えることで、特に低温での衝撃強度が改善される。 |

| 熱処理 |

– 加工後に熱処理を施すことで、分子の結晶化を促進し、強度を向上させる。

– 適切な温度と時間での熱処理が必要。 |

| 加工条件の最適化 |

– 成形条件(温度、圧力、冷却速度など)を最適化し、内部応力を低減する。

– 適切な成形条件は強度に直接影響する。 |

強度改善技術の選定ポイント

- 用途に応じた選定: 強度改善技術は用途や要求特性に応じて選定することが重要。

- コストとのバランス: 充填材の添加や共重合にはコストがかかるため、製品のコスト構造を考慮した選定が求められる。

- 環境条件の考慮: 使用環境(温度、湿度など)によって最適な強度改善技術が変わるため、環境条件に応じた選定が重要。

実践例:強度改善に成功したコポリマー製品

コポリマーの強度を改善する方法について考えてみましょう。コポリマー製品の強度を向上させるためには、適切な材料を選ぶことが重要です。例えば、繊維強化プラスチックを使用することで、コポリマー製品の耐久性や強度を高めることができます。また、表面処理や添加剤の利用も強度向上に効果的です。これらの方法を使用することで、コポリマー製品の強度を改善し、使用用途に最適な製品を生産することが可能となります。コポリマー製品の強度改善に取り組む際には、材料選定や加工技術の向上などに注力することが重要です。適切な方法を選ぶことで、コポリマー製品の性能を最大限に引き出すことができます。

オレフィン系ブロックコポリマーの活用

オレフィン系ブロックコポリマーの基本情報

コポリマーの強度改善は、材料選択の重要性が増しています。コポリマーの特性を最大限に活かすためには、使用目的に適した素材を選ぶことが不可欠です。例えば、オレフィン系ブロックコポリマーは、その高い強度と耐久性で知られています。自動車部品や工業製品などの用途に最適です。

強度向上のためには、コポリマーの結晶構造を調整したり、添加剤を使用して機械的性質を調整することが有効です。これにより、製品の強度や耐久性が向上し、耐久性が求められる環境での使用に適しています。

使用環境や目的に応じて、コポリマーを選択することで効果的な強度改善が可能です。適切な素材を選ぶことは製品の品質向上につながります。コポリマーの強度改善には、素材選択の重要性を理解し、適切な製品開発を行うことがポイントです。

オレフィン系ブロックコポリマーの使用用途

| 用途 |

詳細 |

| 自動車部品 |

– 軽量で耐久性があり、振動吸収性に優れた特性を持つため、内装部品や外装部品に使用される。 |

| 医療機器 |

– 生体適合性が高く、柔軟性が必要な医療機器の部品に利用される。

– 例:カテーテル、シリンジ、パッケージング材。 |

| 包装材料 |

– 透明性や耐衝撃性を活かし、食品や医薬品の包装に使用される。

– 耐水性があり、保存性が向上する。 |

| 家庭用品 |

– 軽量で耐久性があるため、家庭用品や日用品(例:容器、洗濯バスケットなど)に適している。 |

| 電子機器 |

– 電気絶縁性と柔軟性に優れ、電子機器の外装や内部部品に使用される。

– 例:ケーブル被覆、スイッチボックス。 |

| スポーツ用品 |

– 衝撃吸収性や柔軟性が求められるスポーツ用品(例:フットウェア、保護具)に使用される。 |

| 建材 |

– 耐候性や耐水性を活かし、外装材や断熱材に利用される。 |

| 接着剤・シーラント |

– 柔軟性と粘着性が求められる用途において、接着剤やシーラントとして使用される。 |

使用用途の説明

- 自動車部品: 軽量でありながら強度が求められるため、特に内装の部品やクッション性が必要な部分に最適。

- 医療機器: 衛生面や生体適合性が重要視される医療分野で、多様な形状に加工しやすい特性が求められる。

- 包装材料: 商品を保護しながら見栄えを良くする透明性が求められ、様々な形状に成形できるため、包装業界で広く利用される。

- 家庭用品: 耐久性が求められる日常用品においても、軽量化を実現できるため、様々な商品に採用されている。

- 電子機器: 電気絶縁性や柔軟性が求められ、製品の性能を向上させるために幅広く使用されている。

- スポーツ用品: 軽量かつ高い耐久性が求められ、特に安全性を重視するスポーツ用品で利用される。

- 建材: 耐候性が必要な外装材や断熱材として、長期間使用できる特性が求められる。

- 接着剤・シーラント: 柔軟性と接着性が重要なため、幅広い用途での製品に採用される。

オレフィン系ブロックコポリマーの市場動向

| 動向 |

詳細 |

| 市場成長率 |

– 世界的に需要が増加しており、年平均成長率(CAGR)は5-8%と予測されている。 |

| 産業分野の拡大 |

– 自動車、医療、包装など、多様な産業での需要が増加。

– 特に、自動車部品や医療機器の需要が高まっている。 |

| 環境対応製品の需要増 |

– 環境意識の高まりにより、生分解性やリサイクル可能な素材へのシフトが進んでいる。

– オレフィン系ブロックコポリマーも環境に配慮した製品として注目されている。 |

| 技術革新 |

– 新しい合成技術や改良された添加剤により、特性が向上し、新用途の開発が進んでいる。

– 例えば、耐熱性や耐薬品性の改善が行われている。 |

| 競争の激化 |

– 主要メーカー間の競争が激化しており、品質やコスト競争が顕著。

– 差別化戦略として、特定用途向けの製品開発が進められている。 |

| 地域別市場の動向 |

– アジア太平洋地域が主要な市場であり、特に中国やインドでの需要が急増中。

– 北米および欧州市場も安定した成長が見込まれる。 |

市場動向の説明

- 市場成長率: オレフィン系ブロックコポリマーは多くの産業で利用されており、需要が急速に増加しています。特に自動車や医療分野での採用が進んでいます。

- 産業分野の拡大: さまざまな用途での需要が広がり、新しい市場が開拓されています。これにより、特に耐衝撃性や柔軟性が求められる部品での利用が増えています。

- 環境対応製品の需要増: 環境意識の高まりにより、持続可能な製品へのシフトが進んでおり、オレフィン系ブロックコポリマーもこの流れに乗っています。

- 技術革新: 新しい合成技術や改良された添加剤によって、性能が向上し、新たな用途の開発が進んでいます。これにより、競争力が高まっています。

- 競争の激化: 市場の拡大に伴い、主要メーカー間の競争が激化しています。特にコストと品質の両立が求められています。

- 地域別市場の動向: アジア太平洋地域が市場の成長を牽引しており、特に中国やインドの需要が急増しています。北米や欧州市場も安定した成長が見込まれています。

スチレン系ブロック共重合体の理解

スチレン系ブロック共重合体の特性

| 特性 |

詳細 |

| 物理的特性 |

– 高い耐衝撃性を持ち、柔軟性と弾性を兼ね備えている。

– 温度変化に対する耐性があり、広い温度範囲で使用可能。 |

| 機械的特性 |

– 高い引張強度や圧縮強度を持ち、耐久性が高い。

– 変形しても元の形状に戻る特性(弾性)がある。 |

| 熱的特性 |

– 熱変形温度が高く、高温環境での使用が可能。

– 熱的安定性に優れ、長時間の加熱にも耐える。 |

| 化学的特性 |

– 一部の化学薬品に対して優れた耐性を示すが、強酸や強アルカリには注意が必要。

– 脂肪や油に対しても耐性を持つ。 |

| 加工性 |

– 成形性が良く、射出成形や押出成形など多様な加工方法が可能。

– 添加剤や充填材を用いることで特性の調整が可能。 |

| 透明性 |

– 透明性が高く、光透過率が良好であるため、包装材や光学用途に適している。 |

| 生分解性 |

– 一般的には生分解性がないが、特定の条件下で改良されたものも存在。 |

特性の説明

- 物理的特性: スチレン系ブロック共重合体は、優れた耐衝撃性と柔軟性を持ち、幅広い温度範囲で使用できるため、さまざまな環境で利用されます。

- 機械的特性: 高い引張強度や圧縮強度があり、耐久性が高く、変形しても元の形状に戻る性質を持っています。

- 熱的特性: 熱変形温度が高いため、高温環境での使用が可能で、長時間加熱しても安定性が保たれます。

- 化学的特性: 一部の化学薬品に対しては優れた耐性を示しますが、強酸や強アルカリには注意が必要です。

- 加工性: 成形性が良く、さまざまな加工方法が可能で、特性調整のために添加剤や充填材を用いることができます。

- 透明性: 光透過率が高く、包装材や光学用途に適しています。

- 生分解性: 一般的には生分解性がないが、特定の条件下で改良された製品もあります。

スチレン系ブロック共重合体の利用方法

スチレン系ブロック共重合体は、さまざまな用途において幅広く活用されています。例えば、靴のソールや自動車部品など、耐久性や強度が求められる製品に利用されています。このような特性を活かすためには、使用するコポリマーを適切に選ぶことが重要です。

コポリマーの強度を改善するためには、使用目的に応じた適切な材料を選定することが鍵となります。例えば、繊維強化コポリマーは、耐久性が求められるスポーツ用品や航空機部品に適しています。また、高剛性コポリマーは、建築材料や電子機器部品などに使用されることがあります。

したがって、コポリマーを選ぶ際には、使用用途や必要な強度などを考慮し、適切な材料を選ぶことが重要です。適切なコポリマーを選ぶことで、製品の性能を向上させることができます。

スチレン系ブロック共重合体の新たな応用分野

| 応用分野 |

詳細 |

| 医療分野 |

– 生体適合性が求められる医療機器の部品や包装に使用されている。

– 例:カテーテル、ドラッグデリバリーシステム。 |

| エレクトロニクス |

– 電気絶縁性や柔軟性が求められる電子機器の部品に利用される。

– 例:ケーブル被覆、コネクタ部品。 |

| 建材 |

– 断熱性や防音性が求められる建材に適用され、エネルギー効率向上に寄与。 |

| パッケージング |

– 食品や医薬品の包装に使用され、透明性やバリア性が求められる用途での採用が増加。 |

| 自動車産業 |

– 軽量かつ耐衝撃性に優れ、内装や外装部品に利用される。

– 例:ダッシュボード、バンパー。 |

| 環境対応製品 |

– 生分解性やリサイクル可能な材料としての開発が進められており、環境に配慮した製品として注目されている。 |

| 3Dプリンティング |

– 高い加工性を活かし、3Dプリンティング用フィラメントとしての利用が増えている。

– 複雑な形状の部品製造に適している。 |

| スポーツ用品 |

– 軽量かつ耐久性が求められるスポーツ用品(例:フットウェア、保護具)に使用される。 |

新たな応用分野の説明

- 医療分野: スチレン系ブロック共重合体の生体適合性が評価され、特にドラッグデリバリーシステムなどでの使用が増えています。

- エレクトロニクス: 電気絶縁性や柔軟性から、電子機器の部品やケーブル被覆での利用が広がっています。

- 建材: 断熱性や防音性が求められるため、エネルギー効率向上に寄与する建材としての利用が注目されています。

- パッケージング: 食品や医薬品の包装において、透明性やバリア性が重視され、新たな市場が開拓されています。

- 自動車産業: 軽量かつ耐衝撃性に優れることから、自動車の内装や外装部品での利用が拡大しています。

- 環境対応製品: 環境意識の高まりにより、生分解性やリサイクル可能な製品の開発が進められています。

- 3Dプリンティング: 加工性が良いため、3Dプリンティング用フィラメントとしての需要が増加し、複雑な部品製造に貢献しています。

- スポーツ用品: 軽量かつ耐久性が求められるスポーツ用品に利用され、安全性の向上にも寄与しています。

コポリマーの選択と応用

強度に着目したコポリマーの選択方法

コポリマーの選択方法において強度は重要な要素です。使用用途に最適な材料を選ぶためには、まずコポリマーの強度特性を理解する必要があります。強度が不足していると、製品が壊れやすくなったり、安全性が損なわれる可能性があります。

例えば、自動車部品や医療機器など、高い強度が求められる分野では、強度が優れたコポリマーが適しています。逆に、日常品や包装材料などの軽い使用用途では、強度よりも柔軟性や軽量性が重視されることがあります。

したがって、製品がどのような環境で使用されるか、どれ程の強度が必要かを考慮して、適切なコポリマーを選択することが重要です。強度に着目したコポリマーの選択は、製品の性能向上や安全性確保につながることが期待されます。

コポリマーの性能を最大限に引き出すコツ

コポリマーの性能を最大限に引き出すためには、使用用途に最適な材料を選ぶことが重要です。例えば、強度を向上させるためには、適切な添加剤や補強材を選ぶことがポイントです。コポリマーの用途によって求められる強度や耐久性は異なるため、材料選定は慎重に行う必要があります。

一般的に、自動車部品や電子機器などの分野では、強度が求められることが多いです。このような場合には、ガラス繊維や炭素繊維などの補強材を使用することで、コポリマーの強度を向上させることができます。

つまり、コポリマーの性能を最大限に引き出すためには、使用する材料を選ぶ際に使用用途や要求される性能を考慮し、適切な補強材や添加剤を選定することが肝要です。これにより、コポリマー製品の性能が向上し、さまざまな産業分野での活用が期待されます。

コポリマーの未来と展望

コポリマー技術の進化

コポリマー技術の進化は、製品の強度を向上させるための重要な要素です。コポリマーは複数の異なるモノマーで構成され、それぞれの特性を組み合わせることで、強度や耐久性を向上させることが可能です。例えば、自動車部品や医療機器など、様々な用途においてコポリマーは広く使用されています。

強度を改善するためには、使用用途に応じて最適なコポリマー材料を選ぶことが重要です。例えば、耐熱性が求められる場合は特定のコポリマーが適しています。また、耐衝撃性や耐摩耗性が必要な場合には別のタイプのコポリマーが適しています。

使用する材料の選択は製品の性能や耐久性に直結するため、十分な検討が必要です。適切なコポリマーを選ぶことで、製品の品質向上やコスト削減につながることが期待されます。

持続可能な開発とコポリマー

コポリマーは、さまざまな産業で幅広く使用されており、強度を改善する方法が重要です。例えば、自動車産業では耐久性が求められるため、強度の高いコポリマーが選ばれます。同様に、スポーツ用具や医療機器でも安全性や信頼性を確保するために強度が必要とされます。

強度を改善する方法としては、コポリマーの配合比率や加工方法を工夫することが挙げられます。例えば、繊維を配合することで強度を向上させたり、特定の加工技術を用いることで耐久性を高めることができます。

使用用途に適した材料を選ぶためには、その材料の特性を理解し、目的に応じた強度や耐久性を持つコポリマーを選定することが重要です。こうした工夫を行うことで、より安全で信頼性の高い製品を提供することができます。

未来を見据えたコポリマーの研究動向

コポリマーは様々な分野で利用される重要な材料です。その強度を向上させる研究が進んでいます。例えば、自動車産業では、軽量化と高強度が要求されており、コポリマーはその要件を満たす材料として注目されています。また、医療分野では生体適合性の高いコポリマーが開発され、人工関節やバイオマテリアルとして利用されています。

強度改善のためには、材料の組成や加工方法を最適化することが重要です。例えば、ナノ粒子を加えることで強度が向上する方法が研究されています。さらに、繊維強化コポリマーは、高い強度と耐久性を提供することができます。

将来的には、産業界においてより強度が求められる場面が増えることが予想されます。そのため、使用用途に適したコポリマーを選ぶことが重要です。研究開発が進み、新たな可能性が広がる中、コポリマーの強度改善はさらなる進化を遂げることが期待されています。

まとめ

コポリマーの強度を向上させるためには、使用する材料を慎重に選ぶ必要があります。特定の使用用途に適した材料を選択することで、コポリマーの強度を最大限に引き出すことができます。また、適切な添加剤や補強材を使用することも重要です。コポリマーの強度を改善するための具体的な方法や注意点について学ぶことで、製品の品質向上につながる可能性があります。

コメント