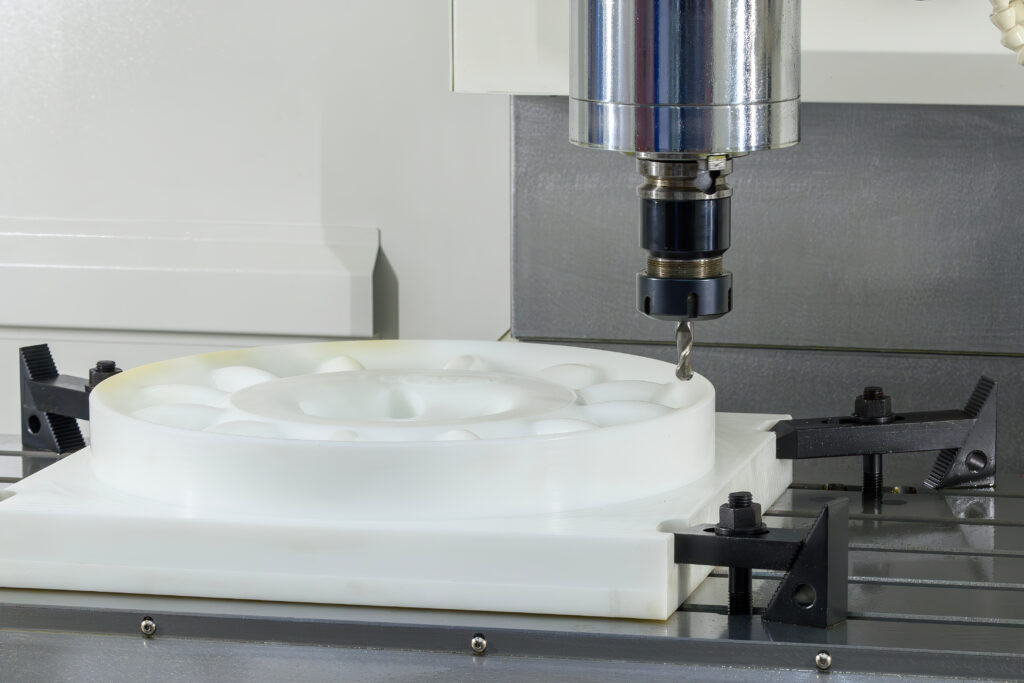

【材料別加工法】ポリアセタールのフライス加工テクニックとは?

ポリアセタール(POM)はどんな材料でしょうか?あなたはフライス加工という加工方法を知っていますか?この記事では、ポリアセタールのフライス加工テクニックについて詳しく紹介していきます。ポリアセタールの特性やフライス加工の基本的な手法から、材料別の加工法まで、あなたがポリアセタールを使った製品を作るためのノウハウが詰まっています。もし、あなたが製品開発や加工技術に興味があるなら、ぜひこの記事を読んでみてください。

1. ポリアセタール フライス加工の基礎知識

ポリアセタールのフライス加工は、高精度な部品製造に不可欠です。その理由は、ポリアセタールが優れた機械的特性と加工性を持つため、精密な工業製品に適していることにあります。具体例としては、自動車の内部部品や電子機器のコンポーネントなど、耐摩耗性や寸法安定性が求められる製品にポリアセタールが使用されています。それらの製品の加工には、一定の技術が必要とされます。特に、フライス加工機を用いた正確な寸法の切削、滑らかな表面仕上げなどが求められます。適切な工具選択や切削条件の設定により、加工精度を高めることが可能です。以上の理由から、ポリアセタールのフライス加工技術は、精密部品を求める製造現場にとって、重要な技術であると結論づけられます。

2. 熱可塑性樹脂の基礎理解とポリアセタールの特性

ポリアセタールは、その耐摩耗性や高い機械的強度、更には安定した次元精度を保てるため、様々な産業でフライス加工が求められる材料です。結果として、ポリアセタールのフライス加工には特有のテクニックが必要です。ポリアセタールは熱可塑性樹脂の一種で、特に摩擦や熱に対する耐性が高いことから、精密部品の製造に適しています。例を挙げると、自動車の燃料系統や電子機器の小型ギアなど、高い精度が要求される部分に使われています。加工時には、適切な工具選びやカット速度の調整が重要で、これにより発熱を抑制し、材料の劣化を防ぐことができます。最終的に、適切なフライス加工によって、ポリアセタールはその利点を十分に活かし、長期間にわたる製品の信頼性と性能を保証することができます。

3. プラスチック塑性加工の現状とポリアセタール フライス加工の役割

プラスチックの加工技術は日々進化しており、その中でもポリアセタールのフライス加工は多くの利点を持つため注目されています。ポリアセタールは耐熱性や機械的強度が高いことで知られ、精密部品の製造に頻繁に用いられる素材です。この素材をフライス加工する際には、切削速度や送り速度が重要であり、適切な設定によって高品質な仕上がりを実現できます。例えば、刃の数や形状を工夫することで、加工時の発熱を抑えつつスムーズな切削を行うことができ、これにより加工精度の向上に寄与します。フライス加工の技術が進化すれば、より多くの産業でポリアセタールの使用が増え、その応用範囲が広がることが期待されます。結論として、ポリアセタールのフライス加工は、その優れた特性と進化する加工技術の相互作用により、今後も重要な製造プロセスとしての地位を確立し続けるでしょう。

4. MCナイロンとジュラコン(POM)の比較分析

ポリアセタールは精密部品や機械部品など、さまざまな製品に利用される材料であり、その加工方法の一つにフライス加工があります。ポリアセタールをフライス加工する際には、特有の特性を理解した上で適切な技術を用いることが重要です。例えば、ポリアセタールは優れた機械的強度を持ちながらも、熱に弱い点があります。このため、加工時には切削速度や送り速度を適切に設定し、切削部の発熱を最小限に抑える必要があります。また、専用の切削液を使用することで切削精度を向上させることもできます。これらの技術を駆使することで、ポリアセタールは高い精度で加工することが可能となり、耐久性に優れた製品を製造することができます。最初の結論と同様に、適切なフライス加工技術を用いることで、ポリアセタールは精密な部品製造に不可欠な材料であると言えます。

5. ポリアセタール フライス加工と食品表示基準の関係

ポリアセタールは、その優れた機械的特性から、フライス加工を用いて精密な部品製造に広く利用されています。長寿命で耐摩耗性に優れ、多様な工業製品に不可欠です。フライス加工によって、ポリアセタールは必要な形状に精密に加工され、例えばギアや滑り板などの部品に仕上がります。この加工法は、ポリアセタールの質感を損なわず、かつ加工精度を高く維持することが可能です。フライス加工には適切な切削速度や送り速度の設定が重要で、専門的な技術が求められます。また、切削液の使用も重要で、これによって加工時の熱を抑制し、製品の品質向上に寄与します。最終的にポリアセタールを加工することで、耐久性と効率性を兼ね備えた部品が得られ、様々な産業に寄与することになります。

6. ポリアセタールのマテリアルリサイクルと環境への影響

ポリアセタールはその加工性の良さから多くの産業で使用されており、フライス加工においてもその特性を活かすことができます。ポリアセタールは耐熱性や寸法安定性に優れ、精密な部品製造に適しているため、フライス加工による加工法が重宝されています。具体的には、切削速度を適切に設定することでバリの発生を抑え、高い仕上がり精度を実現することができます。また、刃の摩耗を抑えるためには、適切な刃物の選定と冷却液の使用が推奨されています。さらに、ポリアセタールのフライス加工技術を用いることで、複雑な形状の部品でも高効率での生産が可能となるため、生産コストの削減にも繋がります。このように、ポリアセタールのフライス加工は、高品質な部品製造に不可欠であり、その技術は今後も重要性を増していくことでしょう。

7. 材料検査基準とポリアセタール フライス加工品の品質管理

ポリアセタールのフライス加工は、その優れた機械的特性から多くの産業分野で利用されています。耐摩耗性や高次元の寸法安定性が求められる場合にこの素材が選ばれる主な理由です。具体的には、精密部品やギアなどの加工に用いられることが多いです。フライス加工においては、適切な切削条件の選定が品質を左右します。たとえば、カッターの選択や送り速度、回転数の調整は非常に重要です。ポリアセタール専用の加工技術を駆使すれば、バリが少なく滑らかな表面を実現することができます。最終製品の品質管理を徹底することで、精密なポリアセタール加工品を提供することが可能となります。総じて、材料の特性を理解し、正確な加工技術を用いることで、高品質のフライス加工品を得ることができるのです。

8. ポリアセタール フライス加工テクニックの応用事例

ポリアセタールをフライス加工する際には、適切な技術を用いることで加工精度が向上し、期待される性能を発揮させることができる。フライス加工は、ポリアセタールのようなエンジニアリングプラスチックスにおいて、部品の形状を決定づける重要なプロセスである。この加工法には、切削速度や刃の選定、冷却方法などが特に重要とされ、これらの条件を最適化することで、精密な部品製作が可能となる。例えば、切削速度はポリアセタールの熱に強い特性を生かし、比較的高速で行うことができる。また、専用の切削液を使用することにより、加工中の熱ダメージを防ぎ、加工後の寸法精度を保つ。正しい技術と条件設定により、ポリアセタールのフライス加工は、高い品質の部品製造に寄与し、産業界での利用が拡がっている。

まとめ

ポリアセタールは高い機械的強度と優れた耐摩耗性を持つプラスチックであり、フライス加工に適しています。フライス加工はポリアセタールを高速回転刃で切削加工する方法であり、高精度な加工が可能です。加工時には適切な冷却を行うことで熱変形を防ぎ、高品質な仕上がりを実現できます。さまざまな形状に対応できるため、機械部品や工業製品の製造に広く利用されています。