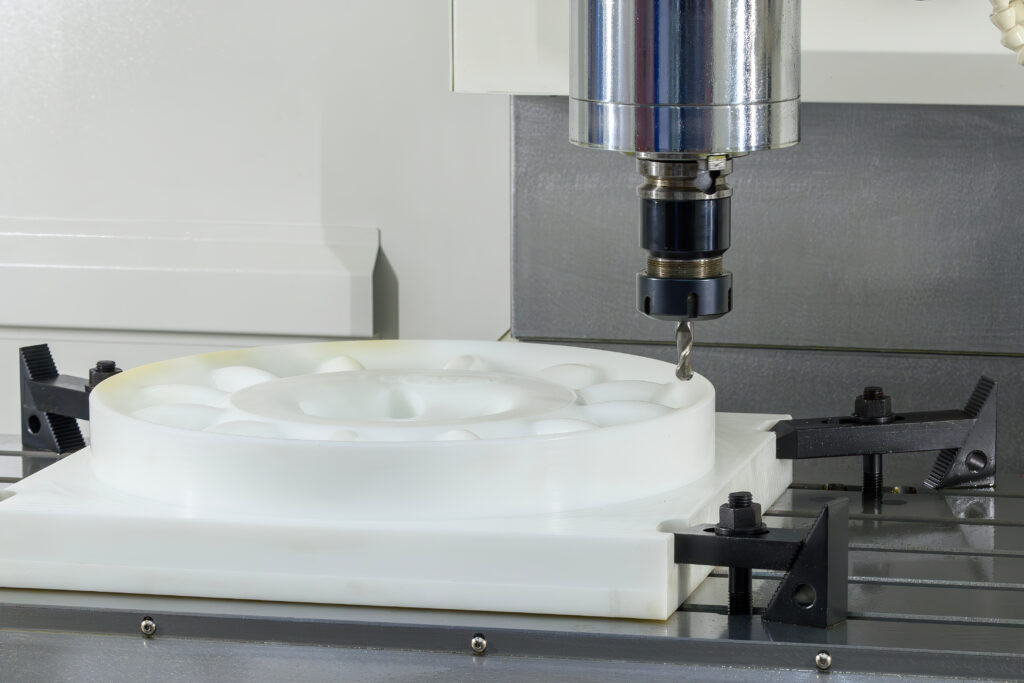

【材料別加工】ポリアセタールを使ったフライス加工試作!そのメリットとは?

ポリアセタールを使ったフライス加工試作に興味はありませんか?この記事ではポリアセタールとは何か、フライス加工の基本から試作まで、そのメリットまで詳しく解説します。ポリアセタールを使ったフライス加工の可能性を知り、新たな発見を得ることができるでしょう。

1. ポリアセタールの基本理解とは?

ポリアセタールはその優れた機械的特性から、フライス加工において試作品製作に適した素材として注目されています。結論から言えば、ポリアセタールを使用することには多くのメリットがあります。その理由として、ポリアセタールは強度と剛性を兼ね備え、耐摩耗性・耐疲労性に優れており、精密な加工が可能です。例えば、歯車やポンプの部品など、高い耐久性が要求される製品に対して試作品を製作する際、ポリアセタールは一般的なプラスチックよりも長期間その機能を保ち続けることができます。また、摺動性にも優れているため、潤滑油が使用できない環境での使用にも適しています。結論として、耐久性や加工性が求められる試作品製作において、ポリアセタールは理想的な材料選択と言えるでしょう。

2. ポリアセタール フライス加工試作の進め方

ポリアセタールを用いたフライス加工の試作は、その優れた加工性により注目されています。フライス加工におけるポリアセタールの活用は、精密な部品を効率良く生産するうえで大きなメリットをもたらしています。例えば、この素材は耐摩耗性や寸法安定性に優れており、自動車や家電製品の部品製造に適しています。また、ポリアセタールは硬質で削りやすいため、複雑な形状のものも比較的短時間で加工することができます。これにより、試作品の開発速度が上がり、市場への導入時間を短縮することが可能になります。さらに、フライス加工後の表面仕上げも滑らかであり、追加の仕上げ工程を省くことができるため、コスト削減にも繋がります。総じて、ポリアセタールを使ったフライス加工試作は、高い精度と効率性、コストパフォーマンスを実現させる一方で、新たな製品開発の可能性を広げる重要な工程と言えます。

3. ポリアセタール フライス加工のメリット

ポリアセタールを使用したフライス加工試作は、その加工性の良さと経済性から、多くの製造業界で注目されています。この素材は、高い強度と硬さ、そして安定した摩耗性を持ち合わせているため、精密な部品製造に適しています。具体的な例としては、自動車の燃料系統や電子機器の絶縁部品など、耐久性と精度が求められる製品に利用されています。また、ポリアセタールは、熱にも強く加工後の寸法変化が少ないので、高い寸法精度を要求される部品製造にも最適です。さらに、金属と比較して軽量でありながらも、耐化学薬品性にも優れているため、様々な環境下での使用が可能となります。このように、ポリアセタールを使ったフライス加工は、その性能を存分に生かした製品づくりに貢献しており、加工試作の段階から、そのメリットは明らかです。

4. POM(ジュラコン®)の特性と加工のポイント

ポリアセタールを用いたフライス加工の試作は、精密な工業部品製造において大きなメリットがあります。この材料は、耐疲労性や耐摩耗性に優れ、摩擦係数が低いため、動作部品に適しています。たとえば、ギアやベアリングなど、連続運動を伴う部品に使用されることが多く、その加工精度は製品の性能を左右する重要な要素です。フライス加工により、これらの部品を高い寸法精度で製作できるため、トライアル製作時の調整が容易になります。また、ポリアセタールは化学的安定性も高く、多様な環境に対する耐性があるため、医療器具や食品産業機械など、衛生面が求められる場所での使用も可能です。このように、ポリアセタールの特性を活かしたフライス加工試作は、多岐にわたる産業で有益な技術といえます。

5. プラスチックフライス加工の現状とポリアセタールの位置づけ

プラスチックフライス加工が注目されている中、ポリアセタールを使用した加工試作がその耐久性と加工性の良さで優れたメリットを提供します。耐摩耗性や寸法安定性に優れるポリアセタールは、精密な部品が求められる業界での利用が拡がっています。例えば、自動車産業や電子機器などでの利用が挙げられます。フライス加工においても、その優れた機械的特性から加工精度の高い部品を効率よく生産することが可能です。さらに、ポリアセタールは比較的容易に加工できるため、試作品の製造に際してもコストの削減や短納期が実現可能であるという利点があります。このようにポリアセタールは、フライス加工において多くのメリットをもたらし、高性能な部品製造に寄与しています。

6. ポリアセタールとMCナイロン:比較と選択の基準

ポリアセタールを使用したフライス加工試作には、多くのメリットがあります。まず、ポリアセタールは、耐摩耗性や耐熱性に優れた工業用プラスチックで、精密な部品加工に適しています。例えば、自動車の燃料系統や電子部品に使われる小さなギアなど、高い耐久性が求められる部分に多く採用されています。フライス加工においても、ポリアセタールはその優れた機械的強度が生かされ、複雑な形状や緻密な加工が可能になります。また、ポリアセタールは安定した加工収縮率を持つため、加工後の寸法精度が非常に高く、試作品の品質を一定に保つことができます。これにより、繰り返しの試作においても一貫した結果を得ることが可能です。最終的に、ポリアセタールを用いることで、製品の信頼性を高めることができるのです。

7. ポリアセタール フライス加工試作におけるトラブルシューティング

ポリアセタールを用いたフライス加工試作は、その加工精度の高さとコストパフォーマンスに優れる点で多くのメリットがあります。ポリアセタールは摩擦や摩耗に強く、また安定した寸法精度を保つことができるため、機械部品などの精密な加工に適しています。具体的な事例として、歯車やベアリングなどの部品製造では、精密な加工が求められるため、ポリアセタールの使用が理想的です。ポリアセタールの加工においては、経験豊富な技術者による適切な切削条件の選定が重要ですが、条件さえ整えば高い生産性とコスト削減を実現することができるでしょう。まとめると、ポリアセタールを使ったフライス加工試作は、耐久性や加工精度を重視する多様な産業分野での利用が期待される技術であり、そのメリットを生かすためには適切な加工知識と技術が不可欠です。

8. ポリアセタール加工技術の将来性と産業への影響

ポリアセタールを使用したフライス加工試作は、加工精度が高く、耐摩耗性に優れた部品を生み出す点でメリットがあります。特に、精密部品が求められる自動車や電子機器業界において、ポリアセタールの特性は大いに活かされています。試作段階での材料選択は、量産時のコスト削減や品質の安定性に直結します。例えば、ある自動車部品メーカーがポリアセタールを試作に利用したところ、従来材料と比較して加工時間が短縮され、耐久年数も向上したという事例があります。このように、試作でのポリアセタール利用は、最終製品が市場に出るまでの開発期間短縮とコストパフォーマンスの向上を実現することが可能です。まとめると、ポリアセタールを使ったフライス加工試作は産業における競争力を高めるキーポイントとなり得るのです。

まとめ

ポリアセタールは潤滑性に優れており、熱や化学薬品にも強い素材です。フライス加工に適しており、精密な形状が可能です。試作においては、素材の特性を生かした軽量で高強度な部品が作れるため、様々な産業で利用されています。