【図解入り】ポリアセタールフライス加工の流れ・工程を徹底解説

ポリアセタール(POM)は、金属に次いで高い強度と剛性、優れた耐摩耗性、低摩擦性、高い熱変形温度を持つプラスチック素材です。さらに、その加工方法としてフライス加工が一般的に用いられます。本記事では、ポリアセタールフライス加工の流れ・工程をわかりやすく図解入りで徹底解説します。POMの特性やフライス加工の基本的な流れから、具体的な工程まで、是非あなたの製品開発や加工技術の参考にしてください。

- 1. ポリアセタールフライス加工の基礎知識

- 2. ポリアセタールの物理的特性とフライス加工の関係

- 3. ポリアセタールフライス加工の事前準備

- 4. ポリアセタールフライス加工の主要工程

- 5. ポリアセタールフライス加工機の種類と選定

- 6. ポリアセタールフライス加工における切削条件の最適化

- 7. ポリアセタールフライス加工の品質管理とトラブルシューティング

- 8. プラスチック塑性加工の現状と将来展望

- 9. ポリアセタールを用いた軽金属の周辺材料

- 10. スチールデザインとポリアセタールフライス加工の融合

- 11. ポリアセタールとロールスクリーンの開発動向

- 12. 地域を牽引する企業とポリアセタールフライス加工の未来

- まとめ

1. ポリアセタールフライス加工の基礎知識

ポリアセタールフライス加工は高精度な部品製造に不可欠な工程です。この工程は耐摩耗性や耐熱性に優れたポリアセタール樹脂を使用し、部品や製品を加工する手法の一つです。理由は、ポリアセタールの材質が機械的特性に優れ、多くの工業製品での使用が可能だからです。具体的な例としては、自動車の燃料システム部品や家電製品のギアなどが挙げられます。これらの部品は耐久性が要求され、緻密な加工が必要です。そのための精密加工には、ポリアセタールフライス加工が選ばれるのです。最終的には、この加工方法により、機能性と耐久性を兼ね備えた部品が生産され、様々な製品の性能向上に寄与しています。結論として、ポリアセタールフライス加工は、多くの工業製品においてその価値を認められており、今後もその需要は高まると考えられます。

2. ポリアセタールの物理的特性とフライス加工の関係

ポリアセタールは、その耐摩耗性や寸法安定性に優れる特性から、精密な部品加工においてフライス加工が頻纍する素材です。この素材が工業分野で重宝される理由は、ポリアセタール固有の高い剛性と耐久性にあります。具体的には、自動車の燃料ポンプやロック機構、さらには電子機器の小型ギアなど、精密かつ複雑な形状を必要とする部品に使われることが多いです。フライス加工においては、このような部品の形状や寸法を正確に出すために、絶妙な切削速度や送り速度が求められます。ポリアセタールのような素材を用いた加工では、特に切削工具の材質選定や冷却剤の使用に注意を払うことで、品質の高い加工が可能になります。最終的には、ポリアセタールの物理的特性を理解した上での加工が、精密部品の品質を決定づけると言っても過言ではありません。

3. ポリアセタールフライス加工の事前準備

ポリアセタールフライス加工は精密かつ高品質な製品製造に不可欠です。この工程は、固体としての特性を持ちながらも、加工しやすい素材であることから、多くの産業分野で利用されています。具体的には、ポリアセタールを使って部品や製品を削り出す加工であり、耐摩耗性や耐久性を求められる部分に特に適しています。例えば、自動車の内装部品や電子機器のコンポーネントなど、日々の生活に欠かせない製品に用いられているのです。この加工を行う前には、専用の機械を設定し、ワークピースの固定や刃の調整を行います。これにより、安定した品質のフライス加工が可能になります。最終的に、この適切な準備作業によって、高品質なポリアセタール製品が生み出されるのです。

4. ポリアセタールフライス加工の主要工程

ポリアセタールフライス加工は、その耐摩耗性や高い機械的強度から多くの産業で重宝されています。具体的には、歯車やベアリングなどの部品製造において、その精度と耐久性が求められるために使用されることが多いです。加工の流れは、まず材料の選定から始まります。ポリアセタールは熱可塑性のプラスチックであるため、加工前には適切な温度管理が必要です。次に、フライス加工機を用いて、必要な形状に精密に削り出します。この際、切削速度や送り速度などの条件を適切に設定することが品質に直結します。最後の仕上げとして、表面処理を行うことで、製品の耐摩耗性をさらに向上させることができます。この一連の工程を経ることで、高品質なポリアセタール製品が製造されるのです。

5. ポリアセタールフライス加工機の種類と選定

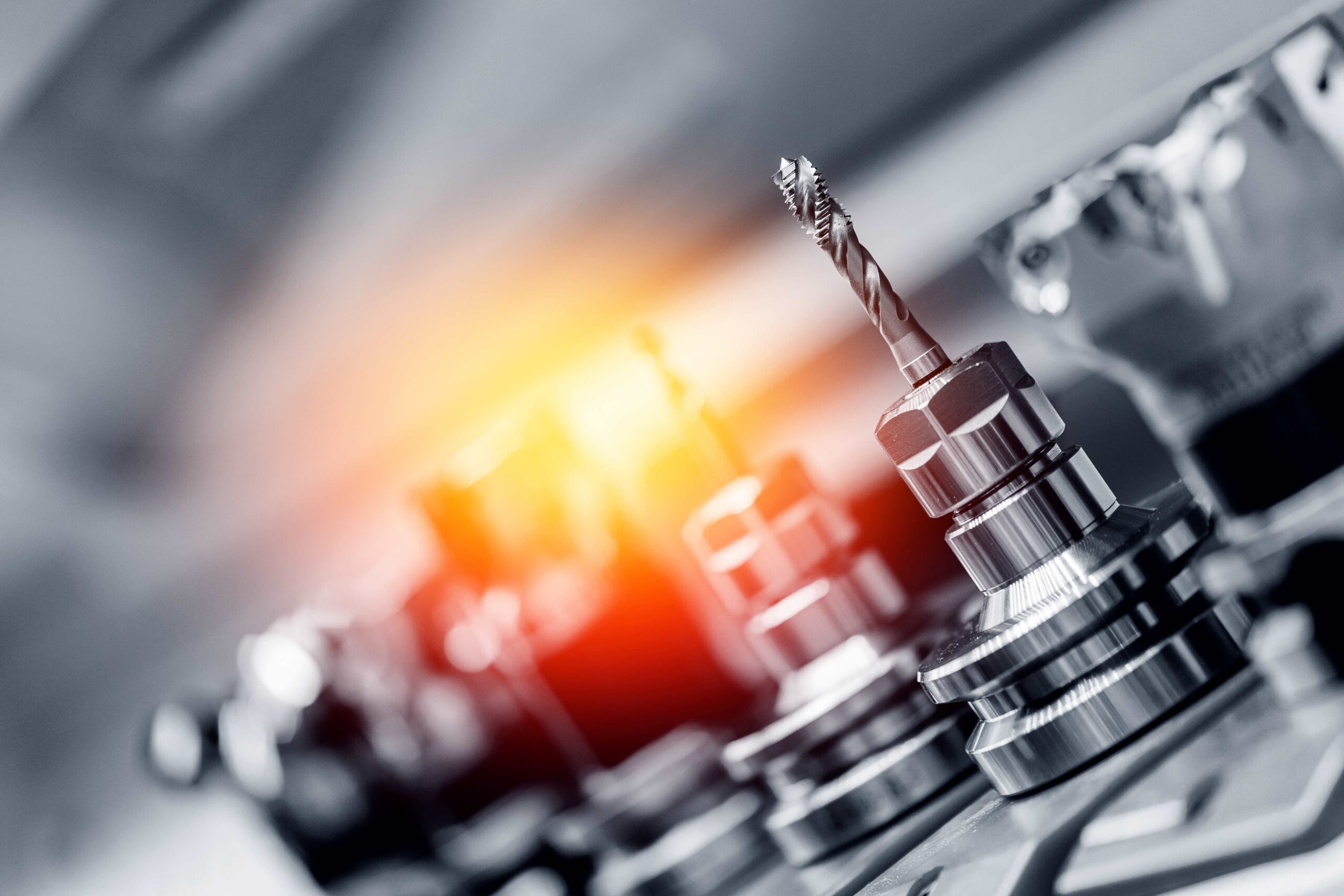

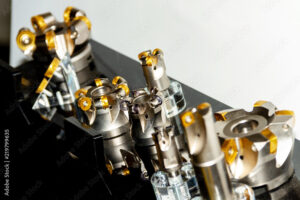

ポリアセタールのフライス加工は、精密な部品製造に不可欠な工程の一つです。この工程を理解することは、効率的な生産を実現するために重要です。フライス加工とは、回転する工具を用いて材料から不要な部分を削り取る加工方法のこと。ポリアセタールは耐摩耗性や強度が高いため、工具の選定や加工条件が重要となります。たとえば、精密な歯車や滑り部品を作る場合、工具の材質や刃の形状、回転速度といった要素を見極める必要があります。また、切削液の使用も、材料の温度を適切に保ちながら加工を行うために欠かせません。結論として、ポリアセタールのフライス加工においては、適正な工具選定と加工条件の設定が、品質の高い製品を生産する鍵となるのです。

6. ポリアセタールフライス加工における切削条件の最適化

ポリアセタールのフライス加工は精密部品を製造する上で重要な工程です。その加工の精度や効率を決める切削条件の最適化は、生産性向上に不可欠です。具体的には、適切な切削速度の選定、使用するフライスの種類、そして工具寿命を考慮した切削パラメータの調整が挙げられます。例えば、ポリアセタールの加工では通常、耐摩耗性に優れた超微粒子カーバイドフライスが用いられます。また、適切な切削油の選択も、仕上がりの品質を左右する要因となります。これらの条件を最適化することで、フライス加工の効率を上げると共に、製品の品質を一貫して高めることが可能です。結論として、切削条件の適切な最適化はポリアセタールフライス加工の成功の鍵となるのです。

7. ポリアセタールフライス加工の品質管理とトラブルシューティング

ポリアセタールフライス加工は、その優れた機械的性質と加工のしやすさから、多くの工業製品に利用されています。この加工は品質管理が非常に重要で、流れや工程がしっかりしていないと、製品の精度や耐久性に影響を与えかねません。例えば、加工中に生じる熱による寸法変化を防ぐための冷却や、切削速度の適切な設定などが挙げられます。また、加工後のバリ取り工程も製品の品質に大きく関わっており、念入りな検査が必要です。これらの工程を適切に管理し、トラブルが発生した際には迅速な原因究明と対応が求められます。ポリアセタールのフライス加工を行う際は、これらのポイントを把握し、品質に妥協しないことが重要です。

8. プラスチック塑性加工の現状と将来展望

プラスチック塑性加工の現状と将来展望について、ポリアセタールフライス加工の工程を、図解を交えて分かりやすく解説いたします。ポリアセタールは、工業分野においてその耐摩耗性や高い機械的強度のため広く用いられています。フライス加工により、精密な部品製造が可能となるため、需要は高まっています。具体的な加工の流れとしては、まず加工機にポリアセタールの原料をセットし、指示された寸法や形状に削り出します。次に、仕上げ工程を経て、製品の表面が滑らかになるようにします。このフライス加工技術は、自動車部品や電子部品など、多岐にわたる分野での応用が見込まれており、技術の進歩と共にその精度は向上していくことが予想されます。総じて、ポリアセタールフライス加工は今後も多くの産業における重要な技術として位置づけられるでしょう。

9. ポリアセタールを用いた軽金属の周辺材料

ポリアセタールは、機械部品などに使用されるプラスチックの一種で、その加工方法の一つにフライス加工があります。この加工は精密さが求められるため、非常に複雑な工程を経て行われます。具体的には、専用のフライス盤でポリアセタールの塊を削って形を作り出します。このとき、精密な寸法を出すために数値制御(NC)技術が用いられ、コンピュータのプログラムに従って自動で加工が進行します。また、加工中に生じる熱を制御するための冷却剤の使用も重要なポイントです。日本においても、これらの工程を要するポリアセタールのフライス加工は、自動車産業を始めとする様々な分野で利用されています。フライス加工後の製品は、耐摩耗性や耐久性があり、高品質な製品として多くの企業から高い評価を受けているため、加工技術の精度向上に向けた取り組みがますます進んでいます。

10. スチールデザインとポリアセタールフライス加工の融合

スチールデザインにおいて、ポリアセタールフライス加工はその精度と耐久性から重要な役割を担っています。ポリアセタールは熱や摩擦に強く、また寸法安定性に優れているため、機械部品や精密機器の素材として広く利用されています。この加工の工程は、まず設計図に基づいて素材をフライス加工機にセットし、切削工具を用いて素材を削り出すことから始まります。次に、所定の形状になるよう細かく調整を行い、最後に仕上げの工程を経て製品が完成します。たとえば、自動車の内装部品や電子機器のギアなど、日常的に目にする多くの製品にこの技術が活かされています。ポリアセタールフライス加工は、精密なデザインが求められる今日のスチールデザインにおいて、その精度と効率性をもって非常に重要な位置を占めているのです。

11. ポリアセタールとロールスクリーンの開発動向

ポリアセタールフライス加工は、精密な部品製造に不可欠な工程です。この工程は高い耐久性と強度を持つ部品を作り出すために、多くの産業で採用されています。具体的には、この加工によって、ギアや連結部品などの摩擦に強い製品が生産されます。まず、原料のポリアセタール樹脂がフライス盤にセットされ、コンピュータ制御による精密な切削が行われます。工程は非常に複雑で、仕上がりの品質を決定づけるため、高度な技術が求められます。例として、歯車では、一つ一つの歯が正確な寸法で切削されることが重要です。最終的には、これらの精密部品が機械や電子機器の性能を大きく左右するため、ポリアセタールフライス加工の工程を理解することは、品質管理において極めて重要です。この流れが、高品質な製品を確実に生産するための鍵を握っていると言えるでしょう。

12. 地域を牽引する企業とポリアセタールフライス加工の未来

ポリアセタールフライス加工は、その優れた耐摩耗性や強度から、精密部品の制作など工業界で広く利用されています。この加工の理解を深めるために、その流れと工程を図解入りで徹底解説します。まず、設計図に基づいて材料のポリアセタールを選定し、フライス加工機にセットします。次に、切削工具を駆使して粗加工を行い、寸法や形状を大まかに整えます。その後、精密加工に移り、必要な耐久性や精度を実現するため細部の調整を行います。例として、歯科医療機器や自動車の小型部品など、高い精度が求められる製品にポリアセタールは不可欠です。最終的には品質検査を経て、製品が出荷されます。この一連の流れを把握することで、ポリアセタールフライス加工が地域産業を支える重要な技術であることが理解できるでしょう。

まとめ

ポリアセタールは耐摩耗性・潤滑性に優れた樹脂であり、その特性からフライス加工に適しています。フライス加工の流れは、材料の切削準備、図面に基づいた切削工程、仕上げ作業の3つに大別されます。ポリアセタールのフライス加工には注意点がありますが、正確な工程と適切な切削条件を遵守すれば高品質な加工が可能です。

コメント