POM部品の生産コスト削減に最適な技術とは?

POM部品を製造する際に、コスト削減は常に求められる課題です。「生産コストをどうにかして抑えたいけれど、どこから手を付ければ良いかわからない……」そんな悩みを抱えている方も多いのではないでしょうか?そのため、私たちは「POM部品の生産コスト削減に最適な技術ガイド」を作成しました。

このガイドは、以下のような疑問を持つあなたにぴったりです。

- POM部品の生産コストを削減するためには、どのような技術や方法があるのか?

- 最適な技術を選ぶにあたって、どのようなポイントに注意すれば良いのか?

- 実際にコスト削減に成功した事例が知りたい!

POM(ポリオキシメチレン)部品は、高い耐久性と優れた機械的特性を持つため、自動車や家電製品など、さまざまな分野で幅広く使用されています。しかし、その生産にはコストがかかるため、効率的な製造プロセスの構築が重要となります。

この記事では、POM部品の生産コストを効果的に削減するための最適化技術について、具体的な方法から最新の事例まで詳しく解説します。これを読めば、あなたの製造業務に新たな視点をもたらし、実際にコスト削減を実現できる手助けとなることでしょう。ぜひ最後までお付き合いください。

1. POM部品の生産コストを削減するための最適化技術

POM(ポリアセタール)は、優れた物理的特性を持つため、さまざまな産業で広く使用されていますが、製造コストを削減するためには、適切な技術や戦略を用いることが重要です。以下では、POM部品の生産コストを削減するための最適化技術について解説します。

1-1. POM部品の生産コストを削減するための具体的な技術

POM部品の生産コストを削減するための技術には、以下の方法が含まれます:

- 効率的な加工方法の採用:

- 高精度な機械設備や最新の制御技術を使用することで、加工精度を高め、再加工の必要性を減らします。また、最適な切削条件を設定することで、加工時間や工具摩耗を減らすことができます。

- 生産スケジュールの最適化:

- 生産計画を事前にしっかりと立て、ダウンタイムを最小限に抑えます。ラインのフローを効率化し、無駄な時間を減らすことでコスト削減が可能です。

- インライン品質管理の導入:

- 生産ラインで品質をリアルタイムで監視し、早期に問題を発見して対応することで、製品不良率を減少させ、再作業や廃棄を減らします。

- 自動化技術の活用:

- 部品の製造プロセスにおいて自動化やロボティクスを導入することで、人件費を削減し、生産スピードを向上させます。

1-2. POM部品の生産における材料選定の重要性

材料選定は、生産コストに大きな影響を与えます。POM部品を製造する際、適切な材料を選ぶことがコスト削減の鍵となります。

- 材料のグレード選定:

- 必要な機械的特性や耐久性に応じて、最適なグレードのPOMを選択します。例えば、低負荷の部品にはコストを抑えたグレードを使用し、高負荷の部品には高耐久性を持つグレードを選ぶことが効果的です。

- 材料の無駄削減:

- 部品設計段階で無駄な材料を削減するための工夫を行います。部品の形状を最適化し、切削時の廃材を減らすことで、材料コストを削減できます。

- 材料調達の効率化:

- 安定した供給元からの大量購入や、長期契約により仕入れ単価を抑え、材料コストを下げることが可能です。

1-3. 生産プロセスの見直しと効率化

生産プロセスの見直しと効率化は、コスト削減において不可欠な要素です。以下のポイントを重視することがコスト削減につながります:

- 工程の標準化と簡素化:

- 生産工程を標準化し、複雑な工程を簡素化することで、作業時間の短縮とエラーの削減が可能になります。例えば、部品組み立てや検査工程を自動化することで、手作業を減らし、コストを削減できます。

- 設備のメンテナンスと長期的な耐用性:

- 定期的な設備メンテナンスを実施することで、生産ラインのダウンタイムを減らし、生産効率を向上させます。設備の故障による無駄なコストを避けるために、予防的な保守管理を行うことが重要です。

- リアルタイムデータの活用:

- 生産ラインの各段階でリアルタイムのデータを収集し、分析することで、どこに無駄があるかを把握し、効率的にプロセスを改善できます。

これらの技術を組み合わせることで、POM部品の生産コストを大幅に削減し、品質を保ちながら効率的な生産が実現できます。

2. POM加工における効率的な切削条件を設定する方法

POM(ポリアセタール)は加工性が良好な材料ですが、その性能を最大限に引き出すためには、適切な切削条件の設定が重要です。効率的な切削条件を設定することで、加工時間の短縮や工具の寿命延長、品質の向上を図ることができます。以下では、POM加工における切削条件を効率的に設定する方法について説明します。

2-1. 切削速度と送り速度の最適化

切削速度と送り速度は、POMの加工効率に大きな影響を与える要素です。これらの設定を最適化することで、加工精度を高め、作業時間を短縮することができます。

- 切削速度の最適化:

- 切削速度は、加工する素材と工具の種類に応じて設定します。POMは比較的柔らかく、切削がスムーズに行えるため、適切な切削速度を選ぶことで工具摩耗を最小限に抑え、加工効率を向上させます。

- 目安として、POMの場合は切削速度を300~500m/min程度に設定すると良いとされています。これにより、熱の発生を抑えながら効率的に加工が進みます。

- 送り速度の最適化:

- 送り速度も切削条件を決定する際の重要な要素です。POMのような熱的に安定した材料では、適切な送り速度を選定することで、切削面の仕上がりを向上させることができます。

- 目安として、送り速度は0.1~0.3mm/rev程度に設定するのが一般的です。高すぎる送り速度は加工精度に影響を与えるため、注意が必要です。

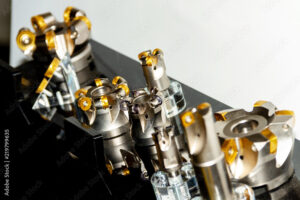

2-2. 切削工具の選定とその影響

切削工具の選定は、POM加工において重要なポイントです。適切な工具を選ぶことで、加工精度の向上や工具寿命の延長を実現できます。

- 工具の材質:

- POMのようなプラスチック材料を加工する場合、一般的には超硬工具やコーティング工具が推奨されます。これにより、工具の摩耗を防ぎ、長時間の加工が可能になります。

- 特に硬質コーティングを施した工具(例:TiN、TiAlN)を使用することで、摩擦を減少させ、加工時の温度上昇を抑えることができます。

- 工具の形状:

- POMの加工には、鋭利な刃先を持つ工具が最適です。工具の先端が鈍くなっていると、材料が押しつぶされることになり、加工精度が低下します。また、切削の際に発生する熱の影響を抑えるため、冷却がしっかりとされている工具を選ぶことも重要です。

- 工具のサイズ:

- 加工する部品の形状や精度に応じて、適切なサイズの工具を選定します。小径工具を使用する場合は精密な加工が可能ですが、切削抵抗が増すため注意が必要です。

2-3. 切削液の使用とその効果

切削液は、加工時の熱や摩擦を減らすために重要な役割を果たします。POM加工においても、適切な切削液を使用することで加工品質を向上させることができます。

- 切削液の役割:

- 切削液は、加工中に発生する熱を冷却し、摩擦を低減させることによって、工具の摩耗を抑制します。また、材料表面の仕上がりを向上させるためにも重要です。

- POMの加工には、非水溶性の切削液が適しています。水溶性の切削液は、POMの吸湿性により効果が薄くなるため注意が必要です。

- 冷却性能の重要性:

- 切削液の冷却性能が高いと、加工中に発生する熱を効率的に排出でき、POM部品の変形を防止することができます。これにより、仕上がり精度が向上します。

- 切削液の選定:

- POM加工に最適な切削液は、摩擦を低減するために低粘度であり、かつ冷却性能が高いものです。さらに、POMは表面がツルツルしているため、表面仕上げに影響を与える可能性のある化学物質を含まないものが好まれます。

これらの条件を適切に設定することで、POM部品の切削加工を効率よく進めることができ、精度の高い仕上がりを実現できます。

3. POMの加工方法や特徴、利用用途について詳しく理解する

POM(ポリアセタール)は、プラスチック材料の中でも高い剛性、耐摩耗性、耐薬品性を持ち、さまざまな産業で利用されています。POMの加工方法を理解することは、部品製造においてその利点を最大限に活用するために不可欠です。ここでは、POMの基本特性、加工方法、利用用途について詳しく説明します。

3-1. POMの基本特性とその利点

POMは、優れた物理的特性を持つエンジニアリングプラスチックの一種で、多くの用途に適しています。

- 高剛性と強度:

- POMは非常に高い剛性を持ち、強度も高いため、金属部品の代替品としても使用されます。機械的な負荷に強く、変形しにくいため、精密部品の製造に適しています。

- 耐摩耗性:

- POMは摩擦に強く、摩耗しにくい特性を持っています。これにより、ギア、ベアリング、ローラーなど、摩擦を伴う部品の製造に適しています。

- 低吸湿性:

- POMは吸湿性が低いため、湿気の影響を受けにくく、寸法安定性が高いという特性を持ちます。

- 耐薬品性:

- 化学薬品に対しても優れた耐性を持ち、酸やアルカリにも強いため、厳しい環境下でも使用可能です。

3-2. POMの加工方法の種類

POMは加工性が良いため、さまざまな方法で加工することができます。代表的な加工方法には以下のようなものがあります。

- フライス加工:

- POMはフライス加工での切削性が良好で、非常に精密な部品を製造することができます。フライス盤を使用して、複雑な形状や高精度な表面仕上げを実現することができます。

- 旋盤加工:

- 旋盤を使用して、円筒形状の部品を削り出す加工方法です。POMは比較的容易に加工できるため、旋盤加工で精密なパーツを製造できます。

- 射出成形:

- POMは射出成形にも適しており、大量生産に向いています。モールド金型に溶けたPOMを射出することで、高い精度の部品を効率よく作成できます。

- 切削加工:

- POMは切削加工でもその特性を発揮します。切削工具を使用して、厚みのある材料や複雑な形状を加工することができます。

- 圧縮成形:

- POMは圧縮成形にも利用可能で、特に異なるサイズや形状を一度に成形することができ、コスト効率の面でもメリットがあります。

3-3. POMの利用用途と市場動向

POMはその特性から多くの産業で広く利用されています。また、市場でも需要が高い素材です。

- 自動車産業:

- 自動車部品としては、ギア、ベアリング、バルブコンポーネントなどがPOMで作られています。摩擦耐性や耐久性が求められる部品に適しています。

- 機械部品:

- POMは、ギア、ローラー、カム、プーリーなどの機械部品の材料としても使用されています。これらは高い強度と摩擦耐性が要求されるため、POMの特性が最適です。

- 電気・電子機器:

- POMは耐電性も優れており、コネクタ、スイッチ部品、ケースなど、電気機器の部品にも利用されます。

- 医療機器:

- 医療機器や器具にもPOMは使用されており、精密な部品を高精度で製造するために活用されています。

- 産業機械:

- 鉱業や製造業の機械部品、加工機械の部品としても利用され、耐摩耗性が求められる部分に重宝されています。

- 市場動向:

- POMの需要は、特に自動車、電子機器、医療分野において堅調であり、これらの分野の拡大とともにPOMの需要も増加しています。特に軽量化や耐久性を求める市場では、POMが金属に代わる材料として注目されています。

POMは今後、環境に配慮した製品への需要増加や新たな産業への展開が期待されており、さらなる市場成長が見込まれます。

4. 摩耗に強いPOMの特性を活かした機械設計の方法

POM(ポリアセタール)は、その優れた摩耗耐性を活かして、特に摩擦や動的負荷がかかる機械部品の設計において有用です。POMを用いることで、機械部品の耐久性や性能が向上し、メンテナンスの頻度を低減させることができます。ここでは、POMの摩耗特性を最大限に活かした機械設計の方法を解説します。

4-1. 摩耗特性を考慮した設計のポイント

POMは高い耐摩耗性を持ち、摩擦に強いため、摩擦や動的負荷を受ける部品の設計において非常に有利です。摩耗特性を最大限に活かすための設計のポイントは以下の通りです。

- 摩擦係数の最適化:

- POMは低い摩擦係数を持つため、摩擦を軽減する設計を行うことが可能です。設計時には、摩擦を減らすために接触面積を最小限に抑えることが重要です。

- 適切な表面仕上げ:

- POM部品の摩耗を防ぐためには、加工後の表面仕上げが重要です。表面を滑らかに仕上げることで、摩擦を低減し、部品の寿命を延ばすことができます。

- 負荷分散の工夫:

- 部品が受ける負荷を均等に分散することで、特定の箇所に過度の摩耗が集中しないように設計します。例えば、複数の接触ポイントを設けることで、負荷を広く分散させることができます。

- 耐摩耗コーティングの活用:

- 特に摩耗が激しい部位には、POMの表面に耐摩耗コーティングを施すことで、さらに耐摩耗性を向上させることができます。

4-2. POMを用いた部品設計の事例

POMはその優れた摩耗特性から、さまざまな部品で利用されています。以下にPOMを使用した部品設計の具体的な事例を紹介します。

- ギアと歯車:

- POMは、摩耗に強く、滑らかな表面を持つため、ギアや歯車の製造に適しています。POM製のギアは、金属製のギアに比べて静音性が高く、耐摩耗性に優れ、長期間使用できます。

- ベアリングとローラー:

- POM製のベアリングやローラーは、摩擦を減らし、長期間にわたり高い性能を維持します。これにより、機械のメンテナンス頻度を大幅に低減させることができます。

- スライディング部品:

- POMは、スライディング部品においても優れた耐摩耗性を発揮します。例えば、スライディングガイドやスライディングプレートなどの部品は、摩擦による摩耗を最小限に抑えることができます。

- 自動車部品:

- 自動車のインジェクター、カムシャフト、ベアリングなどの部品にもPOMが利用されており、これらの部品は摩擦や摩耗に強い特性を活かして高性能を発揮します。

4-3. 摩耗試験とその結果の活用

POMの摩耗特性を評価するためには、摩耗試験を実施することが不可欠です。摩耗試験の結果を活用することで、部品設計の最適化を図ることができます。

- 摩耗試験の種類:

- 回転摩擦試験:

- 回転運動を利用して、部品同士の摩耗挙動を評価する試験です。POM部品がどの程度摩耗するか、どの条件で最も摩耗が進行するかを確認できます。

- スラスト摩耗試験:

- スラスト荷重がかかる環境での摩耗試験です。POM部品がどれほど耐摩耗性を持つかを確認するために用います。

- 線摩耗試験:

- 部品が直線的にスライドする際の摩耗を評価する試験で、POMの摩擦特性を測定するために使用されます。

- 試験結果の活用方法:

- 摩耗試験の結果を元に、使用条件に最適なPOM部品の設計を行うことができます。例えば、摩耗が激しい部位に関しては強化処理やコーティングを施し、性能向上を図ることができます。

- 試験結果に基づいて、材料選定や加工方法を最適化することで、部品寿命を延ばし、コスト削減にも繋がります。

POMを使用した機械設計では、これらの摩耗試験の結果をフィードバックし、設計の最適化を行うことが重要です。

まとめ

POM部品の生産コスト削減には、3Dプリンティングや自動化技術の導入が効果的です。これにより、材料の無駄を減少させ、製造時間を短縮できます。また、AIによる生産プロセスの最適化も重要で、効率的な資源管理がコスト削減に寄与します。

コメント