POM部品の精密加工を極める!高品質製品を作るためのステップガイド

「POM部品の精密加工に挑戦したいけれど、具体的にどう進めれば良いのか分からない…」そんなお悩みをお持ちではありませんか?この「POM部品の精密加工を極めるガイド」では、あなたの疑問や不安を解消し、成功への道筋を示します。

POM(ポリオキシメチレン)は、その優れた機械的特性と耐久性から、さまざまな産業で重宝されている材料です。しかし、POM部品の高精度な加工には特別な技術や知識が必要です。この記事では、POM部品の精密加工がどのように行われるのか、具体的なステップやポイントを詳しく解説していきます。

高品質な製品を作るためには、材料特性の理解から始まり、加工手法、品質管理に至るまで、欠かせない要素が多く存在します。本記事を通じて、あなたもPOM部品の精密加工に必要な知識を身に付け、高品質な製品を作り上げるスキルを磨いていきましょう。さあ、一緒にこの旅を始めましょう!

1. POM部品の精密加工による高品質な製品を作る方法

POM(ポリアセタール)は、精密部品の製造に適したエンジニアリングプラスチックです。その優れた機械的特性と加工性を活かし、高品質な製品を作るには、適切な加工技術を理解し、活用することが重要です。本記事では、POM部品の精密加工における基本から高度な技術までを詳しく解説します。

POM素材の特性と利点

POMは、強度と耐摩耗性に優れた樹脂であり、機械部品の材料として広く使用されています。その特性として、以下のような利点があります。

- 高い機械的強度と剛性:負荷がかかる部品にも使用可能。

- 低摩擦係数と優れた摺動性:ギアやベアリングなどの可動部品に適している。

- 優れた寸法安定性:温度や湿度の影響を受けにくく、精密加工に適している。

- 耐薬品性が高い:多くの化学薬品に対して安定している。

- 良好な切削加工性:バリが少なく、高精度な仕上げが可能。

POMは、金属に匹敵する強度を持ちながら軽量であるため、精密機械部品や自動車部品など、幅広い分野で利用されています。

POM部品の切削加工の基本

POMの切削加工は、他のエンジニアリングプラスチックと比較して容易ですが、精度を高めるためには適切な手法が求められます。

基本的な切削条件

- 切削速度:高速回転が可能で、50~100 m/minが目安。

- 送り速度:過度な摩擦を避けるため、中速(0.1~0.3 mm/rev)が適切。

- 切り込み量:0.5~3.0 mm程度が推奨される。

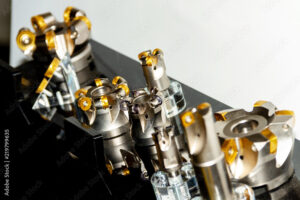

- 使用工具:超硬工具やダイヤモンドコーティング工具が最適。

加工時の注意点

- 熱による変形を防ぐ:低切削抵抗で加工し、熱の蓄積を抑える。

- 適切なクーラントを使用:基本的にはドライ加工が推奨されるが、高精度加工時には水溶性クーラントを使用。

- バリ対策を行う:鋭利な工具を使用し、最後に軽い仕上げカットを入れることでバリの発生を最小限に抑える。

POM部品のフライス加工の具体的な手法

フライス加工は、POM部品の精密形状を作り出すために不可欠な手法です。特に、平面加工や溝加工、輪郭加工に適しています。

フライス加工のポイント

- 高回転・中送りで加工すると、表面仕上げが向上する。

- 超硬エンドミルを使用し、鋭利な刃先を保つ。

- 切削速度は80~120 m/minが適し、切り込み量は0.5~2.0 mmとする。

- クーラントの使用を抑えることで、POMの吸湿による影響を最小限にする。

フライス加工時の問題と対策

- バリの発生 → 仕上げカットを入れ、エッジを面取りする。

- 熱による変形 → 一度に深く削らず、複数回に分けて加工する。

- 工具の摩耗 → 超硬やダイヤモンドコーティング工具を使用し、長寿命化を図る。

POM部品の旋盤加工のテクニック

旋盤加工は、円筒形状や精密な軸部品の製造に適しており、POMの特性を活かした高精度加工が可能です。

旋盤加工の基本設定

- 回転速度:500~2000 rpm(切削速度 60~120 m/min)。

- 送り速度:0.1~0.5 mm/rev(精度要求に応じて調整)。

- 切り込み量:0.2~1.5 mmが推奨される。

- 工具:超硬またはCBN工具を使用すると、仕上げ精度が向上。

旋盤加工時の注意点

- 熱膨張による寸法誤差を考慮する:加工後に常温で安定させてから測定する。

- 高回転での切削熱を抑える:適切な切削油を使用し、熱変形を防ぐ。

- 精密な仕上げを施す:仕上げカットを軽く行い、高精度を確保する。

POM部品のリーマ加工の極意

リーマ加工は、POM部品の穴加工の精度を向上させるために重要な工程です。特に、高精度な穴径や滑らかな内面仕上げが求められる場合に適用されます。

リーマ加工の基本条件

- 回転速度:300~800 rpm(切削速度 20~50 m/min)。

- 送り速度:0.05~0.2 mm/rev。

- 切削油:低粘度の水溶性切削油を使用すると、仕上げ面が向上する。

リーマ加工のポイント

- 適切な下穴を開ける:リーマ加工前に、適正な下穴径(リーマ径の90~95%)を確保する。

- 低い送り速度で加工する:過度な切削圧を避け、精密な仕上げを実現する。

- リーマの摩耗を防ぐ:切削油を使用し、定期的に工具を交換する。

2. POM部品の精密加工における注意点

POM(ポリアセタール)部品を精密に加工するには、特性を考慮した適切な加工手法が必要です。加工精度を向上させるためには、一般的なプラスチック加工とは異なる注意点を押さえておく必要があります。本記事では、POM樹脂加工時の失敗を避けるポイントや、温度管理、切削工具の選定とメンテナンスについて解説します。

POM樹脂加工での失敗を避けるためのポイント

POMの加工時には、一般的な金属や他のプラスチックとは異なる問題が発生することがあります。以下の点に注意することで、加工不良を防ぐことができます。

代表的な失敗事例と対策

- バリが多く発生する

- 原因:切削速度が遅い、工具の切れ味が悪い

- 対策:高速切削を行い、鋭利な工具を使用する

- 寸法精度が出ない

- 原因:熱膨張、内部応力の影響

- 対策:低切削抵抗で加工し、冷却工程を適用する

- 表面が荒れる

- 原因:工具摩耗、切削条件が不適切

- 対策:工具を定期的に交換し、適正な切削速度を設定する

- ひび割れや変形が発生

- 原因:熱の蓄積、応力集中

- 対策:送り速度を適切に設定し、複数回の軽切削を行う

加工時のポイント

- 適切な工具選定

超硬工具やダイヤモンドコーティング工具を使用し、鋭利な刃先を維持する。 - 最適な切削条件

高回転での切削(80~120 m/min)を維持し、送り速度を適切に設定する。 - 応力除去処理

加工前後に低温での熱処理を行い、内部応力を最小限に抑える。

加工中の温度管理とその重要性

POMは熱膨張係数が比較的高く、加工時の温度変化によって寸法誤差が生じる可能性があります。温度管理を適切に行うことで、精度の高い加工が可能になります。

温度管理の影響と対策

- 加工熱による膨張

- 影響:寸法誤差が発生

- 対策:クーラントの使用、切削速度の適正化

- 冷却不足

- 影響:表面品質の劣化

- 対策:低速送りでの仕上げ加工、熱がこもらない工具選定

- 急激な温度変化

- 影響:ひび割れや応力集中

- 対策:加工前後に徐冷を行う

効果的な温度管理方法

- 低温環境での加工

加工室の温度を一定(20~25℃)に保ち、環境による誤差を抑える。 - 熱膨張を考慮した加工手順

一度に大量の削り取りを行わず、複数回に分けて加工する。 - クーラントの適切な使用

水溶性クーラントを使用すると、熱の影響を軽減できる。 - 加工後の冷却処理

加工完了後に室温で安定させた後、寸法測定を行う。

切削工具の選定とメンテナンス

適切な工具選定とメンテナンスは、POM部品の精密加工において重要な要素です。工具の摩耗や不適切な選択が、加工精度や表面品質に影響を及ぼします。

POM加工に適した切削工具

- 超硬エンドミル

- 特徴:高硬度で耐摩耗性が高い

- 適用範囲:フライス加工、溝加工

- ダイヤモンドコーティング工具

- 特徴:刃先が鋭く、長寿命

- 適用範囲:高精度仕上げ

- 超硬バイト

- 特徴:安定した切削性能

- 適用範囲:旋盤加工

- CBN工具

- 特徴:摩耗に強く高寿命

- 適用範囲:高精度仕上げ加工

工具のメンテナンス方法

適切な保管方法

湿度の低い環境で保管し、工具の酸化や腐食を防ぐ。

定期的な工具交換

摩耗が進んだ工具を使用すると、表面粗さが悪化し、バリが発生しやすくなる。使用時間に応じて交換を行う。

刃先の清掃と管理

樹脂の付着物を定期的に除去し、切削抵抗を低減する。

3. POM部品の精密加工における品質向上のためのアドバイス

POM(ポリアセタール)部品の精密加工では、高い寸法精度と良好な表面品質を確保することが重要です。特に初心者は基本的な加工手順を正しく理解し、適切な仕上げと検査を行うことで、より高品質な製品を製作できます。本記事では、初心者向けの加工手順、仕上げと検査方法、品質向上のヒントについて解説します。

初心者向けの加工手順と注意事項

POM部品の精密加工を行う際、適切な加工手順を守ることで、トラブルを最小限に抑えることができます。特に初心者は、基本を押さえた上で作業を進めることが重要です。

基本的な加工手順

- 材料の選定と準備

- POMの種類(ホモポリマーまたはコポリマー)を確認

- 必要な寸法にカットし、応力除去処理を実施(推奨)

- 切削条件の設定

- 回転数(80~120 m/min)、送り速度(0.1~0.3 mm/rev)を適切に設定

- クーラントを使用し、加工熱を抑える

- 加工の実施

- バリの発生を防ぐため、切削方向を考慮

- 深切削を避け、複数回に分けて加工

- 仕上げ加工

- 仕上げエンドミルを使用し、高速切削で滑らかな表面を確保

- バリ取りを行い、エッジを整える

- 検査と品質確認

- 寸法測定(マイクロメーター、ノギス)

- 表面品質の確認(目視、粗さ測定機)

注意事項

- 材料の内部応力に注意

POMは内部応力を持つため、大量の削り取りを一度に行うと歪みが発生する。 - 温度管理を徹底する

加工熱で膨張するため、加工前後の寸法変化を考慮する。 - 適切な工具を選定する

摩耗しにくい超硬またはダイヤモンドコーティング工具を使用する。

加工後の仕上げと検査方法

POM部品の品質を向上させるためには、加工後の仕上げと検査が欠かせません。適切な仕上げ処理を行い、正確な検査を実施することで、均一な品質を確保できます。

仕上げ方法

- バリ取り

- デバリングツールや超音波バリ取り機を使用

- バリが残らないように、エアブローで細部まで除去

- 研磨処理

- 仕上げカッターで再切削し、表面を滑らかに

- 必要に応じて微細研磨(#600~#1000のペーパーを使用)

- エッジ処理

- 面取りカッターやリーマーでエッジを整え、組み立てやすくする

検査方法

- 寸法測定

- ノギス、マイクロメーターで寸法精度を確認

- 三次元測定機を使用し、より高精度な測定を実施

- 表面品質チェック

- 粗さ測定機を用い、指定のRa値(例:Ra0.8以下)を満たしているか確認

- 目視検査で傷やバリの残りをチェック

- 機械的特性の確認

- 破壊試験や耐久試験を行い、製品の強度を検証

POM部品の品質を向上させるためのヒント

高品質なPOM部品を製作するためには、加工技術の向上と適切な管理が不可欠です。以下のヒントを活用することで、より精度の高い製品を実現できます。

精度向上のポイント

- 高精度の治具を活用する

POMは変形しやすいため、加工中の固定精度を高める治具を使用する。 - 適切な切削条件を維持する

工具摩耗を最小限に抑えるため、適切な切削速度と送り速度を設定する。 - クーラントの最適化

水溶性クーラントを活用し、熱膨張による寸法誤差を軽減する。 - 定期的な工具メンテナンス

工具の摩耗状態を常にチェックし、適切なタイミングで交換する。

加工環境の最適化

作業手順の標準化

オペレーターによるバラつきを防ぐため、明確な作業マニュアルを作成し、作業の均一性を向上させる。

作業環境の温度管理

POMは温度変化によって寸法が変化するため、加工室の温度を一定に保つ。

精密測定機器を導入する

高精度のマイクロメーターや三次元測定機を活用し、品質管理を徹底する。

4. POM部品の精密加工における実例と応用

POM(ポリアセタール)は、機械的強度、耐摩耗性、寸法安定性に優れたエンジニアリングプラスチックとして、多くの分野で活用されています。本記事では、POMを使用した成功事例を紹介し、応用分野と市場動向について解説します。

POMを使用した成功事例の紹介

POM部品は、自動車、医療、電子機器、産業機械など、さまざまな分野で活用されています。以下に代表的な成功事例を紹介します。

成功事例1:自動車用ギアの軽量化と耐久性向上

課題

従来の金属製ギアは、摩耗が激しく、長期間の使用でノイズや劣化が発生。

POM採用の理由

- 高い耐摩耗性により長寿命化

- 軽量でありながら強度を維持

- 自己潤滑性があり、メンテナンス不要

結果

POM製ギアを採用することで、耐久性が30%向上し、ノイズレベルが大幅に低減。

成功事例2:医療機器の精密部品製造

課題

医療機器に使用される部品は、高精度と耐薬品性が求められる。

POM採用の理由

- 耐薬品性に優れ、消毒工程に対応可能

- 高い寸法精度を確保し、複雑な形状の加工が可能

- 滑らかな表面仕上げができ、患者への影響を低減

結果

POM製部品を採用することで、従来の金属部品と比較してコストを50%削減し、製造プロセスの効率化に成功。

成功事例3:産業機械用ベアリングの低摩擦化

課題

高速回転する機械部品は、摩擦による摩耗が発生しやすい。

POM採用の理由

- 低摩擦係数により、滑らかな動作を実現

- 潤滑油なしでも長期間の使用が可能

- 高い剛性を維持しつつ、静音化を実現

結果

POM製ベアリングを使用することで、摩耗率を40%削減し、メンテナンスコストを大幅に低減。

POM部品の応用分野と市場動向

POMはその特性から、さまざまな業界で活用されており、市場も年々拡大しています。以下に代表的な応用分野と市場動向を示します。

主要な応用分野

自動車

- ギア、燃料系部品、内装部品

- 軽量化、耐摩耗性、耐薬品性

医療

- 手術器具、カテーテル部品

- 高精度、耐薬品性

電子機器

- コネクタ、スイッチ部品

- 絶縁性、寸法安定性

産業機械

- ベアリング、カム機構

- 低摩擦、耐久性

食品機械

- ガイドレール、ギア

- FDA適合、耐薬品性

市場動向

1. 自動車業界での採用拡大

- 軽量化と耐久性向上のため、POMの需要が増加。

- EV(電気自動車)向け部品としての活用が進んでいる。

2. 医療・食品業界での需要増加

- 高精度な医療機器部品に適用されるケースが増えている。

- 食品機械向け部品では、FDA認証のPOM材料の需要が拡大。

3. 環境対応とリサイクル技術の進展

- 再生可能エネルギー設備向け部品にも採用される動き。

- POMのリサイクル技術が進み、持続可能な素材としての利用が検討されている。

POMは、その優れた特性を活かして、さまざまな分野での活用が進んでいます。今後も市場の拡大が期待され、より高度な精密加工技術の発展が求められています。

まとめ

POM部品の精密加工を極めるためには、適切な材料選定、精密な加工技術、厳密な品質管理が不可欠です。まず、加工条件を最適化し、次に高精度な機械を使用。製品の検査を徹底し、高品質な仕上がりを実現します。これらのステップを踏むことで、信頼性の高い製品が生まれます。

コメント