工作機械の世界には、数々の加工方法や技術が存在します。その中でも、POMフライス加工は注目を集めています。POM(ポリオキシメチレン)とは、高い剛性と優れた潤滑性を持つプラスチックの一種であり、様々な産業分野で利用されています。本記事では、POMフライス加工のコツや注意点について詳しく解説していきます。

工作機械を使いこなすためには、正しい知識と技術が不可欠です。POM素材はその特性上、適切な加工方法を選択することが重要です。加工精度や仕上がりに影響を与えるポイントを押さえ、効果的なPOMフライス加工を行うためのヒントをお伝えします。

また、POMフライス加工における注意点も見逃せません。素材特有の性質や加工時のリスクについて理解し、事故や不具合を未然に防ぐためのポイントを紹介します。工作機械を安全かつ効果的に活用するための情報をご提供します。

工作機械の世界に興味をお持ちの方やPOMフライス加工に挑戦したい方にとって、この記事は貴重な情報源となることでしょう。さまざまな視点からPOM加工の世界を探求し、知識を深めるきっかけとしてご活用いただければ幸いです。

POMフライス加工とは

POM(ポリオキシメチレン)は、強度、耐摩耗性、低摩擦特性を持つエンジニアリングプラスチックで、機械部品や精密部品などに多く使用されています。POMをフライス加工することにより、高精度な部品を作成することができます。以下に、POMフライス加工の概要や樹脂加工と金属加工の違いについて解説します。

POM(ポリオキシメチレン)の特性

POMは、その優れた機械的特性と耐摩耗性により、機械的な負荷がかかる部品や精密な加工が必要な部品に適しています。

| 特性 |

詳細 |

| 高い強度と剛性 |

強度が高く、硬度も優れており、金属並みの強度を持っています。 |

| 耐摩耗性 |

摩擦による劣化が少なく、長期間の使用でも形状の変化が少ない。 |

| 低摩擦特性 |

摩擦係数が低く、可動部品の一部に適しています。 |

| 耐薬品性 |

多くの化学物質に耐性を持ち、腐食しにくい特性があります。 |

| 耐熱性 |

熱に対する耐性があり、一定の高温環境でも使用が可能です。 |

POMはその物理的特性から、ギアやベアリング、精密機器の部品などに使用されることが多いです。

POMフライス加工の概要

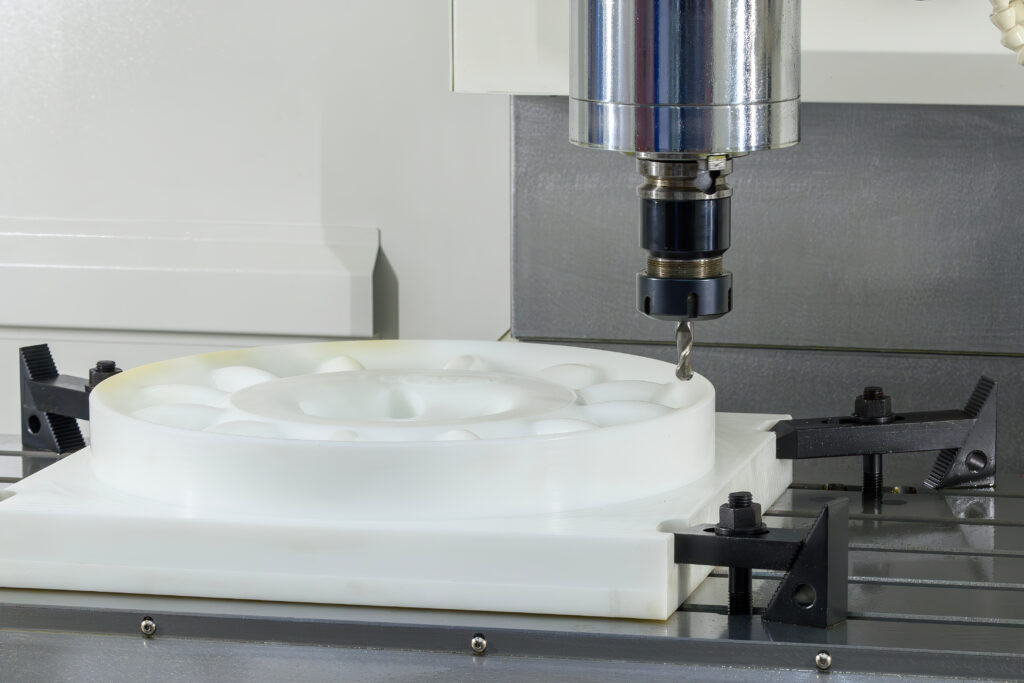

POMフライス加工は、CNCフライス盤を使用してPOMの素材を削る加工方法です。POMは樹脂材料であり、金属に比べて加工しやすいですが、フライス加工の際にはいくつかの注意点があります。

| 加工方法 |

詳細 |

| CNCフライス加工 |

高精度なCNCフライス盤を使用して、POMを切削して必要な形状に仕上げる方法。 |

| 工具の選定 |

POMには硬質な工具が必要。主にダイヤモンドコーティングや超硬素材が使われる。 |

| 冷却と潤滑 |

加工中の熱膨張を抑えるため、冷却液を使用することが望ましい。 |

| 切削条件 |

高速回転での加工が推奨されるが、過度な圧力や振動を避ける必要がある。 |

POMフライス加工では、精密な寸法や複雑な形状を作成できるため、機械部品や自動車部品など多くの分野で利用されています。

樹脂加工と金属加工の違い

樹脂と金属はそれぞれ異なる特性を持っており、加工方法にも違いがあります。以下にその主な違いを示します。

| 項目 |

樹脂加工 |

金属加工 |

| 硬度 |

樹脂は金属に比べて柔らかく、加工が容易。 |

金属は硬いため、強力な加工機器と工具が必要。 |

| 熱伝導性 |

樹脂は熱伝導性が低いため、冷却が重要。 |

金属は熱伝導性が高いため、温度管理がしやすい。 |

| 摩擦 |

樹脂は摩擦が少ないため、潤滑が少なくて済むことが多い。 |

金属は摩擦が大きいため、潤滑が重要。 |

| 加工精度 |

樹脂加工は比較的精度が高いが、機械的強度が低い。 |

金属は強度が高いため、より高精度な加工が可能。 |

| 加工時の注意点 |

樹脂は切削時に熱膨張や溶けやすいため、冷却や適切な切削条件が必要。 |

金属は熱膨張や硬度が高いため、切削条件や工具の選定に慎重を要する。 |

このように、POMフライス加工は金属加工と異なり、柔らかく加工しやすい特性があり、冷却や潤滑が特に重要です。

POMフライス加工のポイント

- 冷却液を使用することで、熱膨張を抑え、加工精度を高めます。

- 高速回転を使用して、樹脂が溶けないようにします。

- 適切な工具を選定し、ダイヤモンドコーティングされた工具を使用することで、精度の高い加工が可能です。

POMフライス加工は、精密な加工が可能で、特に高精度な機械部品を製造する際に有用な方法です。適切な条件で加工を行えば、高品質な製品を生み出すことができます。

樹脂加工の基本的なポイント

樹脂加工は、プラスチックやエンジニアリング樹脂を加工して部品を作る過程であり、適切な材料準備と加工条件の設定が重要です。ここでは、樹脂加工における基本的なポイントについて解説します。

加工前の材料準備

樹脂加工を行う前には、材料の状態が重要です。適切に準備することで、加工の効率が上がり、最終製品の品質も向上します。

| 準備項目 |

詳細 |

| 材料の確認 |

使用する樹脂の種類やロット番号、外観のチェックを行い、品質に問題がないか確認します。 |

| 材料の乾燥 |

樹脂によっては湿気を吸収しやすく、乾燥が必要な場合があります。乾燥機を使用して適切に乾燥させます。 |

| 材料の保管方法 |

高温や直射日光を避け、湿気の少ない場所で保管します。 |

| 材料の切断と成形 |

樹脂材料は指定のサイズに切断し、必要に応じて成形する準備を整えます。 |

材料準備を適切に行うことで、加工中の不具合を減らし、品質の良い製品を作ることができます。

樹脂の種類と特徴

樹脂の種類によって加工方法や注意点が異なるため、各樹脂の特性を理解することが重要です。以下に、代表的な樹脂の種類とその特徴を示します。

| 樹脂の種類 |

特徴 |

| ポリオレフィン(PE, PP) |

低価格で軽量、耐薬品性や耐候性に優れるが、強度は低い。加工が比較的簡単。 |

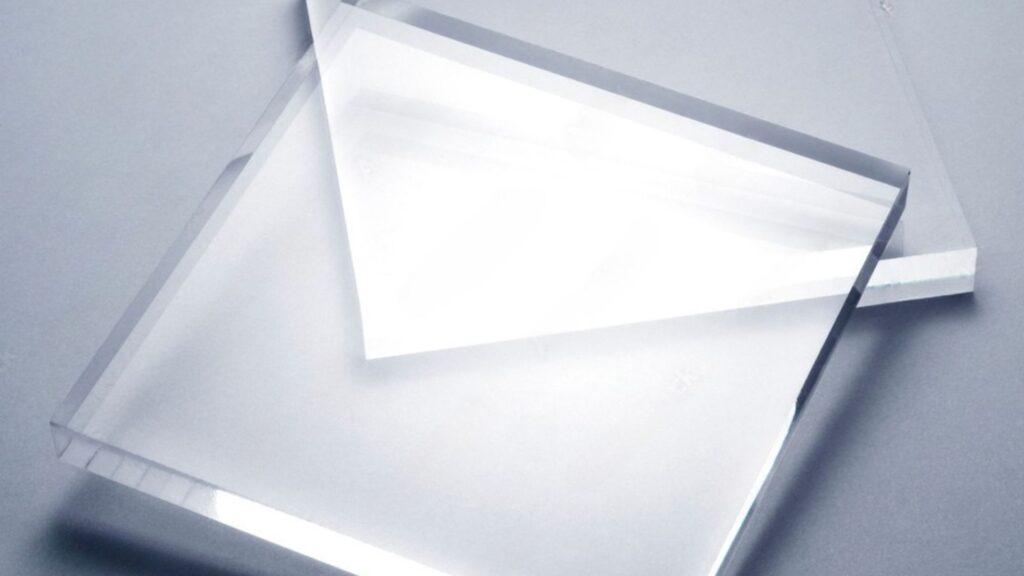

| ポリカーボネート(PC) |

高い衝撃強度を持ち、透明性があり、耐熱性が高い。難加工性があるため注意が必要。 |

| ポリスチレン(PS) |

軽量で加工が簡単だが、衝撃に弱く、透明性が低い。 |

| ナイロン(PA) |

高強度、高耐摩耗性を持つが、水分を吸収しやすく、乾燥が必要。 |

| アクリル(PMMA) |

透明性が高く、光学機器や装飾品に使用されるが、割れやすい。 |

樹脂の特徴を理解し、用途に応じた材料選定が重要です。

加工条件の選定

樹脂の加工条件は、使用する樹脂の種類に応じて最適化する必要があります。加工温度や速度、圧力などの条件を適切に設定することで、効率的に加工を行うことができます。

| 加工条件 |

詳細 |

| 加工温度 |

樹脂によって最適な加工温度が異なります。高温で成形する樹脂もあれば、低温で成形するものもあります。 |

| 加工速度 |

樹脂の種類に合わせて、加工速度を調整します。速すぎると加工面が悪く、遅すぎると効率が下がります。 |

| 圧力と力の調整 |

一部の樹脂は高い圧力を必要としますが、過度な圧力は形状変化や割れを引き起こす可能性があります。 |

| 工具選定 |

樹脂に適した加工工具を使用することで、精度高く加工ができます。ダイヤモンドや超硬工具が有効です。 |

加工条件を最適化することで、品質の高い製品を作成できるとともに、工具の寿命を延ばし、加工効率も向上させることができます。

樹脂加工の最適化ポイント

- 材料選定と乾燥:樹脂の特性を理解し、湿気が含まれている場合は乾燥を行う。

- 適切な加工条件:加工温度や速度を調整し、樹脂に最適な条件を見つける。

- 工具のメンテナンス:切削工具の摩耗を防ぎ、長期間使用できるように定期的なメンテナンスを行う。

これらの基本的なポイントを守ることで、樹脂加工の品質と効率を向上させることができます。

樹脂の切削加工におけるポイント

樹脂の切削加工は、適切な工具選定、切削条件の設定、および加工精度の管理が重要です。以下では、樹脂の切削加工における主要なポイントについて解説します。

切削工具の選択

樹脂は硬さや脆さが異なるため、適切な切削工具を選ぶことが加工精度や効率に大きく影響します。以下に、樹脂の種類ごとの切削工具選定ポイントを示します。

| 樹脂の種類 |

切削工具の選定ポイント |

| ポリオレフィン(PE, PP) |

軽くて切削性が良いため、鋭い刃先を持つ工具を選びます。高速度での加工が可能です。 |

| ポリカーボネート(PC) |

硬くて脆いため、ダイヤモンドコーティングや超硬工具を使用します。刃先は鋭く保つ必要があります。 |

| ポリスチレン(PS) |

比較的軟らかいため、刃先の摩耗が少なくなるよう、鋼工具や超硬工具を選びます。 |

| ナイロン(PA) |

耐摩耗性が高いため、耐摩耗性の強い工具を選び、切削条件を慎重に設定します。 |

| アクリル(PMMA) |

割れやすいため、切削時の衝撃を避けるために、エンドミルの選定と速度管理が重要です。 |

樹脂に最適な工具を選ぶことで、加工精度が向上し、切削時の問題(摩耗や熱の発生)を減らすことができます。

切削速度の設定

切削速度は、樹脂の種類とその加工条件に応じて最適化する必要があります。適切な速度で切削を行うことで、加工効率が向上し、仕上がりも良好になります。

| 樹脂の種類 |

推奨切削速度 |

注意点 |

| ポリオレフィン(PE, PP) |

高速(2000〜3000 rpm) |

速すぎると熱が発生し、溶けやすくなるため、適切な冷却が必要です。 |

| ポリカーボネート(PC) |

中速(1000〜2000 rpm) |

高速での加工は割れやすいため、低速での切削を選びます。 |

| ポリスチレン(PS) |

高速(2500〜4000 rpm) |

高速でも比較的加工が容易ですが、熱管理に注意が必要です。 |

| ナイロン(PA) |

中速(1000〜1500 rpm) |

摩耗が激しくなるため、切削速度を抑えめに設定します。 |

| アクリル(PMMA) |

低速(1000〜1500 rpm) |

高速での加工は割れを引き起こす可能性があるため、低速で切削します。 |

切削速度は、樹脂の融点や摩擦係数に影響されます。適切な速度を選ぶことが、加工中の熱の発生を最小限に抑えるために重要です。

加工精度を左右する要因

樹脂の切削加工において、精度を保つためには以下の要因に注意する必要があります。

| 要因 |

詳細 |

| 切削工具の状態 |

鋭利な工具を使用し、摩耗や欠けを防ぐことが精度向上に繋がります。 |

| 冷却方法 |

樹脂は熱に敏感なため、冷却方法を適切に設定することで、熱変形を防ぎ、精度を保つことができます。 |

| 切削力の管理 |

過度な切削力は樹脂を割れさせたり変形させる原因となるため、適切な力を加えます。 |

| 加工順序 |

適切な加工順序(粗加工→仕上げ加工)を選ぶことで、仕上がり精度を確保します。 |

| 切削面の清掃 |

加工後に残った樹脂片や切削くずを取り除くことで、精度を保つことができます。 |

加工精度においては、材料の特性だけでなく、加工条件や使用する機器の状態も大きく影響します。

樹脂切削加工の最適化ポイント

- 工具の選定と状態管理:樹脂に適した工具を選び、定期的にメンテナンスを行う。

- 切削条件の最適化:切削速度、圧力、温度を樹脂に応じて調整し、熱による変形を防ぐ。

- 加工精度の維持:冷却、切削力、加工順序などを工夫して、高精度な加工を実現する。

これらのポイントを守ることで、樹脂の切削加工の品質を高めることができます。

POMフライス加工のコツ

POM(ポリオキシメチレン)は、精密加工が求められる樹脂材料であり、フライス加工においては特別な配慮が必要です。以下では、POMフライス加工を成功させるための重要なコツを紹介します。

フィードレートとスピンドル速度の調整

POMをフライス加工する際には、フィードレート(送り速度)とスピンドル速度の設定が非常に重要です。適切な設定を行うことで、加工精度を高め、表面仕上がりの品質を向上させることができます。

| 設定項目 |

調整のポイント |

| フィードレート |

フィードレートは適度に設定しすぎないようにします。速すぎると材料が溶ける恐れがあるため、比較的低めの設定(例:0.05〜0.1 mm/rev)を選びます。 |

| スピンドル速度 |

スピンドル速度は、POMの加工性を高めるために速すぎないようにします。一般的に中速(例:2000〜4000 rpm)で設定し、材料に過度の熱がかからないように注意します。 |

| 切削条件の最適化 |

加工の最適なバランスを見つけるために、フィードレートとスピンドル速度を試験的に調整し、最適条件を見極めます。 |

適切なフィードレートとスピンドル速度の設定を行うことで、POMのフライス加工中に熱が発生しすぎるのを防ぎ、材料の変形や焼けを防ぎます。

冷却液の使用方法

POMは熱に敏感な材料であるため、フライス加工中に発生する熱をうまく管理することが求められます。冷却液を適切に使用することは、加工の安定性と品質を維持するために非常に重要です。

| 冷却液の種類 |

使用のポイント |

| 水溶性冷却液 |

水溶性冷却液を使用すると、熱を効果的に放出し、POMの溶解を防ぎます。また、切削面がきれいに仕上がりやすくなります。 |

| オイルベース冷却液 |

オイルベースの冷却液は摩擦を減少させる効果がありますが、POMに対しては過度に使用すると、溶解の原因になることがあるため注意が必要です。 |

| エアブロー |

エアブローを使用することで、冷却液を使用しない場合でも、加工中の熱を素早く排出できます。冷却液と組み合わせることで、さらに効果的な冷却が可能です。 |

| 冷却液の適用量 |

過剰な冷却液の使用は材料を溶かす原因になることがあるため、適切な量を使用します。冷却液の流量や圧力も調整し、均等に冷却液が供給されるようにします。 |

冷却液を適切に使用することで、加工時の熱膨張を抑え、切削精度を保ちながらPOMの加工をスムーズに行うことができます。

POMフライス加工のポイントまとめ

- フィードレートとスピンドル速度: 適切に調整することで、熱の発生を抑え、材料の変形を防止します。

- 冷却液の使用: 水溶性冷却液を使用することで、熱を効率よく放出し、POMの焼けや溶解を防ぎます。

- 熱管理: 適切な冷却手段を講じることで、加工中の温度管理ができ、加工精度と仕上がりが向上します。

これらのコツを守ることで、POMフライス加工の精度と品質を高めることができます。

樹脂加工時の精度向上方法

樹脂加工において精度を向上させるためには、環境設定や加工パスの最適化、工具摩耗への対応が重要です。これらの要素を適切に管理することで、加工精度が向上し、製品の品質を保つことができます。

精度を保つための環境設定

樹脂の加工精度を保つためには、加工環境の管理が欠かせません。温度、湿度、そして機械の安定性を適切に維持することが重要です。

| 環境要素 |

設定と管理のポイント |

| 温度管理 |

樹脂は温度に敏感な材料です。適切な加工温度を維持することで、熱膨張による精度の劣化を防ぎます。通常、温度管理された加工室で作業することが推奨されます。 |

| 湿度管理 |

高湿度や乾燥状態は樹脂材料に悪影響を与えるため、湿度が一定に保たれた環境で加工を行うことが大切です。特に吸湿性の高い樹脂では湿度のコントロールが重要です。 |

| 機械の安定性 |

加工機の精度が安定していなければ、樹脂の加工精度も維持できません。機械の定期的なメンテナンスとチェックを行い、安定した加工を提供できる状態を保ちます。 |

環境設定を適切に行うことで、樹脂の特性に合わせた加工が可能となり、精度の向上が期待できます。

加工パスの最適化

加工パスを最適化することは、加工精度を保つ上で非常に重要です。加工パスの選定により、切削抵抗や熱発生を抑え、より高精度な加工が可能となります。

| パス設定項目 |

最適化のポイント |

| 切削順序 |

最適な切削順序を選ぶことで、歪みや変形を最小限に抑えることができます。素材全体を均等に加工するようにパスを設定します。 |

| 切削深さと幅 |

切削深さや幅が大きすぎると、工具の負荷が大きくなり精度が低下します。適切な切削深さと幅を設定し、段階的に加工することで精度を確保します。 |

| 工具のアプローチ角度 |

適切なアプローチ角度を選ぶことで、樹脂のバリや破損を防ぎ、精度を向上させます。特に繊維強化樹脂や硬い材料では重要です。 |

適切な加工パスを選定することで、樹脂加工時の精度が向上し、より均一で精密な仕上がりが得られます。

工具摩耗への対応

工具の摩耗は樹脂加工の精度に直接影響を与えます。工具摩耗を適切に管理し、加工精度を保つためには以下の方法が有効です。

| 摩耗対策項目 |

対策方法 |

| 工具の定期的な点検 |

工具の摩耗状況を定期的にチェックし、必要に応じて交換や再研磨を行います。摩耗が進むと加工精度が低下します。 |

| 切削条件の調整 |

摩耗を最小限に抑えるために、切削速度やフィードレートを適切に調整します。過度な負荷をかけずに加工します。 |

| 高耐摩耗工具の選定 |

樹脂材料に適した高耐摩耗工具を選択することで、工具の寿命を延ばし、安定した加工を行えます。特に硬質樹脂や複合材料には重要です。 |

工具摩耗の管理を行うことで、長期間にわたって安定した加工精度を維持することができます。

POMフライス加工の注意点

POM(ポリオキシメチレン)のフライス加工時には、特に注意すべき点がいくつかあります。以下の表と説明で、重要なポイントを整理します。

熱による変形の防止

POMは熱に敏感であり、加工中に高温が発生すると、変形やひび割れが生じることがあります。これを防ぐために以下の対策を講じることが重要です。

| 対策項目 |

説明 |

| 冷却方法 |

加工中の熱を抑えるために、冷却液を使用します。冷却液は適切な流量で供給し、熱の発生を最小限にします。 |

| 切削条件の調整 |

高速切削による過剰な熱を防ぐために、切削速度やフィードレートを調整します。これにより熱の発生をコントロールできます。 |

| 加工環境の温度管理 |

加工環境の温度を一定に保つことで、POMの熱膨張を抑え、安定した加工が行えます。 |

熱による変形防止についての補足

POMは熱膨張性が高いため、冷却液の選定と流量管理が非常に重要です。また、加工条件(回転数、切削速度など)を適切に設定することで、熱による変形を最小限に抑えられます。

バリ取りと仕上げ

POMのフライス加工後にはバリが発生することが一般的です。バリは製品の品質に悪影響を及ぼすため、適切な処理が必要です。

| バリ取り方法 |

説明 |

| 手作業によるバリ取り |

小さなバリは手作業で取り除きます。ヤスリや研磨工具を使用して、滑らかな仕上がりを目指します。 |

| 機械による仕上げ |

バリが多い場合は、専用のバリ取り機を使用して仕上げます。これにより均一で滑らかな表面が得られます。 |

| バリ取り後の検査 |

バリ取り後は、目視や触感で残留バリがないか確認し、品質を保つことが重要です。 |

バリ取りと仕上げについての補足

バリが残ったままだと、製品の機能や外観に問題が発生する可能性があるため、バリ取り後の検査は欠かせません。特に精密部品では、検査工程を厳密に行う必要があります。

安全な加工環境の確保

POMのフライス加工中は、適切な安全対策が必要です。加工環境を安全に保つために、以下の対策を徹底します。

| 安全対策項目 |

説明 |

| 適切な換気 |

加工中に発生するガスや蒸気が作業場に溜まらないよう、十分な換気を行います。 |

| 保護具の着用 |

切削中の飛散物や切削液から身を守るため、保護メガネや手袋を着用します。 |

| 機械の定期メンテナンス |

機械の状態を良好に保つため、定期的なメンテナンスと点検を実施します。 |

安全な加工環境の確保についての補足

換気が不十分だと有害なガスや蒸気が作業環境に溜まり、作業者の健康に悪影響を与える可能性があります。そのため、換気装置の設置や使用を徹底することが重要です。また、安全装置が整った機械を使用することで、事故を防ぐことができます。

トラブルシューティング

一般的な加工トラブルとその原因

| トラブル |

原因 |

説明 |

| 表面仕上げが粗い |

刃物の摩耗、切削速度が不適切 |

刃物の摩耗や不適切な切削条件で表面仕上げが粗くなることがあります。 |

| 過度な熱生成 |

高速切削、冷却不足 |

高速切削や冷却液が不足すると熱が過剰に発生し、変形や焼き付きが生じます。 |

| バリの発生 |

不適切な切削パラメータ |

切削時にバリが発生する原因として、切削パラメータが不適切である場合があります。 |

| 部品の寸法が不正確 |

工具の変形、温度変化 |

工具の変形や温度変化が原因で寸法精度が保たれないことがあります。 |

トラブル発生時の対処法

- 表面仕上げが粗い場合: 刃物の交換や切削条件の見直しを行い、適切な切削速度、送り速度を選定します。

- 過度な熱生成の場合: 切削速度を下げる、冷却液を適切に使用するなどで熱の発生を抑制します。

- バリの発生の場合: 切削後のバリ取りを行い、また切削条件を最適化することでバリの発生を減らします。

- 寸法不正確の場合: 工具の状態を確認し、温度変化に対する対策を講じることで精度を改善します。

加工品質を落とさないためのチェックリスト

- 刃物の状態(摩耗、欠けなど)の確認

- 適切な冷却液の使用

- 切削パラメータ(速度、送り量)の設定確認

- 温度管理(熱処理や加熱による影響の確認)

- 加工後の仕上げや検査(寸法、表面状態、バリの確認)

POMフライス加工の応用

複雑形状の加工技術

| 特徴 |

説明 |

| 高精度な切削 |

POMは優れた寸法精度を提供するため、複雑な形状を高精度で加工できます。 |

| 微細加工 |

高い切削精度を必要とする微細な溝や小さな部品の加工が可能です。 |

| 高い形状自由度 |

複雑な曲線や不規則な形状もフライス加工により効率的に加工できます。 |

POMフライス加工は、複雑な形状や細かなディテールが求められる部品にも適用可能です。特に、複雑な3D形状を精密に仕上げることができます。

高精度加工のための先進的な技術

| 技術 |

説明 |

| 高速切削技術 |

高速回転の工具を使用して、精度の高い加工が可能です。 |

| 精密冷却技術 |

冷却液の使用により熱の影響を抑え、寸法精度を維持しながら加工します。 |

| 高精度工具 |

高品質なフライス工具を使用することで、POMの精密な加工が実現します。 |

POMの加工においては、精密な寸法精度を維持するために、先進的な加工技術を活用することが重要です。特に、高速切削や精密冷却技術、優れた工具の使用は、高精度な加工を達成するために欠かせません。

大量生産における効率的な加工方法

| 方法 |

説明 |

| 自動化ラインの導入 |

フライス加工の自動化により、作業効率と精度を向上させます。 |

| 複合機械の活用 |

複数の工程を1台の機械で行うことで、加工時間を短縮し、効率化します。 |

| 連続生産方式 |

大量生産時において、一定の加工条件を維持しながら効率的に加工を進めます。 |

大量生産においては、加工の効率化が求められます。自動化ラインや複合機械の導入により、生産効率を高めつつ、精度を保った加工が可能です。