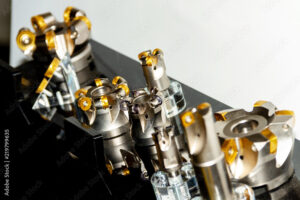

【専門技術】ジュラコンのフライス加工!穴あけから加工仕上げのポイント

ジュラコンのフライス加工に興味はありますか?穴あけから加工仕上げのポイントまで、専門技術によるジュラコン加工の魅力を紹介します。穴あけや加工仕上げに関する具体的な手法やポイントについて学びたい方におすすめの記事です。

1. ジュラコン加工入門

ジュラコンのフライス加工は、高精度で丈夫な機械部品を製作する際に重要な技術です。この加工において、穴あけや加工仕上げは特に注意を要します。ジュラコンは摩擦や摩耗に強い素材であるため、機器の精密部品や絶縁部品に適しています。しかしその加工には専門的な技術が求められるのです。具体的には、穴あけには専用のドリルや回転数の調整が必要で、フライス加工ではバリ取りや熱管理が重要なポイントになります。実際には、適切な冷却剤の使用や切削速度の選定により、加工時の熱による変形を防ぎ、精度の高い仕上がりを実現できます。結論として、ジュラコンの加工は適切な工具選定と適切な加工条件のもとで行うことで、理想的な結果を得ることができるのです。

2. ジュラコン穴あけ加工の基礎

ジュラコンのフライス加工において特に重要なのが穴あけ工程です。ジュラコンは耐熱性や耐摩耗性に優れたプラスチックで、その加工精度は製品の品質を大きく左右します。穴あけ加工の際には、適切な切削速度とフィード速度の選定が重要であり、これによって加工時のバリの発生を最小限に抑えることができます。具体的には、ジュラコン専用のドリルを使用し、遅すぎず早すぎない速度で加工を行うことがポイントです。さらに、穴の仕上げにはリーマ加工を施し、穴の精度を高めることも大切です。ジュラコンを用いた精密部品を加工する際には、これらの工程を丁寧に行うことで、高品質な製品を生産することが可能となります。

3. フライス加工技術の進化とジュラコン加工

ジュラコン素材のフライス加工においては、その耐摩耗性と強度から精密部品製作に適しています。特に、穴あけ工程ではジュラコンの扱いやすさが生きており、安定した加工が可能です。しかし、正確な加工を実現するためには、刃具の選定やスピード、フィード率の調整が重要です。例えば、小径の穴あけにはシャープな刃先のドリルを、また、仕上げ加工ではバリが出にくい工具を選ぶことがポイントになります。また、ジュラコンは熱に弱いため、加工時の熱発生を抑える工夫も必要です。適切な冷却方法を用いれば、熱による寸法変化や変質を防ぎながら高品質な製品を得ることができます。結論として、ジュラコンのフライス加工では、材質の特性を理解し、適切な工具選定と加工条件の最適化が成功の鍵を握っています。

4. タオル業界におけるジュラコン加工技術

ジュラコンのフライス加工による穴あけ作業は、その優れた耐摩耗性や強度から、精密な加工が求められる場面で重宝されています。特に、工業分野においては、精度や仕上がりの美しさが求められるため、フライス加工の際の技術が重要となります。ジュラコンを扱う際、加工前には材質の特性を理解し、適切な切削条件を選定することが肝心です。例えば、フライスの回転数や送り速度、切削液の使用など、加工状況に応じて最適な条件を見極めることが、高品質な仕上がりを実現するポイントと言えます。また、穴あけ作業後のバリ取りや表面処理も仕上げの質を左右するため、細部にわたる注意が必要です。このような加工技術を駆使することで、ジュラコンは様々な産業分野での要求に応えることが可能になり、より一層の信頼を得ています。

5. グラフィックデザイナーのためのジュラコン加工知識

ジュラコンのフライス加工においては、穴あけから加工仕上げまでの正確さが求められます。ジュラコンは耐摩耗性に優れ、機械部品などに使用される工業用プラスチックであり、加工時における注意点がいくつか存在します。穴あけ作業では、ジュラコンの削りカスが溶けてしまうのを防ぐために、適切な切削速度と冷却を心掛ける必要があります。フライス加工においては、その精度を保つためにも、切削工具の選択からフィードレートの管理まで、一貫して品質管理を徹底することが不可欠です。例えば、細かな加工が必要な場合にはシャープなエッジを持つ工具を使用し、また、変形を防ぐために均一な力を加えるようにします。ジュラコン加工の成功は、これらの細かなポイントに注意を払うことで、より一層の品質を確保することが可能となります。

6. NC技術者のジュラコンフライス加工ガイド

ジュラコンのフライス加工は、精密な穴あけから仕上げまでの技術が求められます。この材料は耐摩耗性や耐薬品性に優れる一方で、加工時の熱による影響を受けやすい特性があります。そのため、適切な切削条件の選定が重要となります。具体的には、低速・高送りの加工条件を設定し、工具の摩耗にも注意を払いながら作業することで、精度の高い穴あけが可能になります。また、仕上げにおいては、バリ取り作業を丁寧に行い、滑らかな表面を実現することが肝心です。こうした注意点を守ることで、ジュラコンの加工精度を高め、製品の品質を向上させることができます。

7. ジュラコンとセンシング・イメージング技術の融合

ジュラコンのフライス加工における穴あけから加工仕上げまで、重要なポイントがいくつかあります。ジュラコンは耐久性に優れ、摩擦や衝撃にも強いため、機械部品などに広く使用されています。この素材の加工には、適切な切削速度の選定、鋭利な刃の使用、そして適切な冷却方法が不可欠です。例えば、穴あけの際にはスパイラルドリルを用いることで、加工負荷を分散し、仕上がりの精度を高めることができます。また、フライス加工全体を通して、切れ刃の摩耗を最小限に抑えるためには、切削油の適切な使用が推奨されます。精度の高い加工を実現するためには、これらのポイントを押さえることが、ジュラコン加工の成功への鍵となるでしょう。

8. 穴あけから仕上げまで:ジュラコン加工のベストプラクティス

ジュラコン素材のフライス加工は、耐摩耗性や耐熱性に優れたプラスチック素材の加工として注目されています。特に、穴あけ加工から仕上げに至るまでのプロセスは精密であり、その重要性は高まっています。このプロセスにおける最大のポイントは、素材の特性を理解し、適切な工具と速度で加工を行うことです。例えば、ジュラコンは熱に弱く、加工時の発熱によって変形しやすいため、低速で慎重に穴を開ける必要があります。また、バリが発生しやすい素材のため、仕上げには丁寧なバリ取り作業が求められます。適切な手順と技術を用いることで、ジュラコンの可能性を最大限に引き出すことができ、精密な加工が求められる分野での需要は今後も高まるでしょう。

9. 専門技術者のキャリアパスとジュラコン加工

ジュラコンのフライス加工はその耐久性と加工性に優れる特性から多くの分野で使用されるプラスチック素材です。加工時においては、正確な穴あけが必要不可欠であり、その後の仕上げ工程に大きく影響を与えます。穴の位置決めは製品の精度を左右するため、高精度な工具と正確な加工機のセットアップが求められるのです。例えば、ジュラコンを使ったギアやベアリングでは、僅かな誤差が機能を損ねる原因となり得るため、専用のマシニングセンターを使用して精密な加工が施されます。他にも、フィット感が重要な医療機器の部品加工においても、ジュラコンの穴あけ加工技術はその信頼性の高さから選ばれています。これらの専門技術は、加工精度と品質の向上に不可欠であり、製品の信頼性を保証する重要な要素となっています。結論として、ジュラコンのフライス加工における穴あけから仕上げに至るまでのプロセスは、その製品の品質と機能性を決定づけるため、専門技術者による精密な作業が非常に重要であると言えるでしょう。

10. ジュラコン加工のトラブルシューティングとメンテナンス

ジュラコンのフライス加工においては、穴あけから加工仕上げまで注意深く進める必要があります。なぜなら、ジュラコンは耐摩耗性や耐薬品性に優れた工業用プラスチックであり、加工時の精度が製品の品質を大きく左右するからです。例えば、穴あけ工程では、ジュラコンの弾性に注意して適切な刃の速度と送りを選び、加工中に発生しうるバリを最小限に抑えることが重要です。また、フライス加工における仕上げでは、表面のなめらかさを保つために、きめ細かい工具を使用するとともに、加工温度の管理にも気を配る必要があります。このようなことから、ジュラコンの加工は専門的な技術と知識を要する作業であると言えます。精密な加工を行い、高品質な製品を作り出すためには、加工の各段階での細やかな注意が不可欠です。

まとめ

ジュラコンのフライス加工では、穴あけから加工仕上げまで様々なポイントがあります。穴あけの際には適切な刃先や切削速度を選定し、適切な冷却や潤滑を行うことが重要です。また、加工仕上げにおいては表面の仕上げ具合や寸法精度に注意が必要です。専門的な技術と知識を駆使して、高品質なジュラコン加工を行いましょう。

コメント