効率的なPOM切削加工方法:工具選びから仕上げまでの完全マニュアル

POM(ポリオキシメチレン)は、工業製品や自動車部品などで幅広く使用されている高性能プラスチック素材です。この厳しい素材を切削加工する際、適切な工具や技術を選択することが重要です。効率的なPOM切削加工方法をマスターすることで、高品質な成形部品を生産することが可能となります。

本記事では、POM切削加工のための工具選びから仕上げまでを完全マニュアルとして解説します。POMの特性を理解し、最適な切削工具や加工条件を選択することで、生産性を向上させることができます。POM切削加工において成功するためのポイントを詳細に解説し、効率的な加工方法を身に付ける手助けをいたします。POM切削加工の世界への入り口を開くために、是非ご一読ください。

Contents

POM切削加工の基礎知識

POMとは:特性と利点

POM(ポリアセタール)は、高い強度、耐摩耗性、耐薬品性を誇るエンジニアリングプラスチックで、特に機械部品や精密部品に多く使用されています。その優れた物理的特性から、ギア、ベアリング、シャフト、歯車など、摩擦や耐久性が求められる部品に最適な材料です。また、POMは低い摩擦係数を持つため、潤滑油を使わなくても高い耐摩耗性を発揮します。温度安定性も良好で、幅広い温度範囲で使用可能です。 POMの主な利点には以下が挙げられます:- 高い強度と剛性

- 低い摩擦係数

- 耐薬品性と耐熱性

- 加工性の良さ

POM切削加工の一般的な用途

POMはその特性から、特に機械的な部品や精密部品の切削加工に広く用いられています。例えば、ギア、ベアリング、ローラー、バルブ部品、電気機器の部品など、機械的な要求が高い部品の製造に利用されます。また、POMは高精度な加工が可能なため、コンピュータ周辺機器や自動車部品の精密加工にもよく使用されています。 POMの切削加工は、高い寸法精度を要求される部品の製造に適しています。適切な切削条件で加工すれば、優れた表面仕上げが得られるため、機械的特性だけでなく外観にも配慮が必要な部品の製造にも最適です。POMとジュラコンの比較

ジュラコンは、POMの商標名の一つで、主にデュポン社が製造しています。ジュラコンはPOMの中でも特に品質が高く、精密部品や高負荷がかかる機械部品に最適です。ジュラコンと一般的なPOMの違いにはいくつかの要素がありますが、以下のポイントが主要な違いとして挙げられます:- 精度と品質: ジュラコンは品質が均一で、切削加工時の安定性が高く、寸法精度が要求される製品において優れた結果を得られます。

- 耐久性: ジュラコンは、特に高負荷をかける環境でも耐摩耗性や耐薬品性が強化されています。そのため、高い耐久性が求められるアプリケーションに最適です。

- 加工性: 両者ともに加工性が良好ですが、ジュラコンはその優れた均一性により、より高精度で細かい加工が可能です。

- 価格: ジュラコンはPOMよりも高価な場合が多いですが、その分高い品質と信頼性を提供します。

目次

効率的なPOM切削加工方法の選定

POM加工に適した工具の選び方

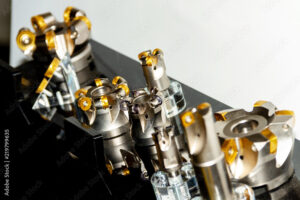

POM(ポリアセタール)の切削加工において、適切な工具選びは非常に重要です。POMは比較的軟らかい材料ではありますが、その摩耗に強いた特性を持っているため、工具の材質と形状が選定時の鍵となります。まず、工具材質としては、コーティングされたハイス(HSS)や超硬(WC)工具が適しています。これらの工具は耐摩耗性が高く、長期間安定して使用できるため、高精度な加工が求められる場合にも適応します。特に仕上げ加工などで精度を重視する場合には、超硬工具を選ぶことが一般的です。 工具の形状については、負荷を均等にかけ、仕上げ面をきれいにするために、適切な切削角度を持つ工具を選定することが必要です。特に仕上げ加工では、工具の刃先が鈍ることがないように、定期的なメンテナンスが求められます。切削条件の最適化

POMの切削加工を行う際には、最適な切削条件の設定が重要です。まず、切削速度についてですが、POMは比較的高速での切削が可能です。しかし、切削速度が速すぎると熱が発生し、材料が変形するリスクがあるため、適切な速度範囲を設定することが必要です。一般的には、切削速度は100〜300m/min程度の範囲が推奨されますが、使用する工具や加工形状に応じて微調整を行うことが重要です。 また、切削深さや切込み量を過剰に設定しないことも大切です。深すぎる切込みや過度な切削深さは、加工時に振動を引き起こすことがあり、仕上がりの品質に悪影響を与える可能性があります。したがって、薄めの切込み量で連続的な加工を行うことが推奨されます。 さらに、POMは熱に敏感な材料であるため、切削中の温度上昇を抑えるためにクーラントの使用をお勧めします。水溶性クーラントを使用することで、加工温度を低く保ち、仕上がりの品質を向上させることができます。加工速度とフィード率の調整

加工速度とフィード率は、切削加工において仕上がりに大きな影響を与える要素です。POMの加工では、過度に高速な加工速度を避け、適切な範囲で調整することが求められます。速すぎる加工は材料の熱変形を引き起こし、品質に影響を及ぼすため、加工速度を適度に保つことが必要です。 フィード率についても、過剰な設定は表面が粗くなったり、振動を引き起こす原因となります。そのため、フィード率は安定して一定に保つことが重要です。加工精度を保ちつつ、良好な仕上がりを実現するためには、最適なフィード率と加工速度のバランスを見極めることが大切です。 これらの条件を適切に調整することで、POMの加工においても安定した高品質な仕上がりが可能になります。加工条件を微調整し、工具の選定に配慮することで、効率的で精度の高い切削加工を実現できます。旋盤加工時のPOM材の振れ止め方法

振れ止めの基本

旋盤加工における振れは、加工精度に大きな影響を与える要因の一つです。POM(ポリアセタール)材は比較的柔らかく、加工中に振れが発生しやすい特性を持っています。振れを抑えるためには、最初にしっかりとした固定が重要です。振れが発生すると、仕上がり面に不均一な仕上がりや、精度の低下を引き起こす可能性があります。そのため、振れ止めの方法を適切に選定することが求められます。効果的な固定具の選定と使用方法

POM材の旋盤加工において、固定具の選定は非常に重要です。効果的な固定具を使用することで、振れの発生を最小限に抑えることができます。- チャックの選定: POM材は柔らかいため、固定時に力を均等にかけることが大切です。3爪チャックや4爪チャックを使用する際には、チャックの爪が均等に力を加えるように調整することが重要です。POM材は傷がつきやすいので、爪の先端にソフトジョーやクッションを使用することで傷を防ぎ、より安定した保持が可能になります。

- 支持具の使用: 長尺部品や不安定な形状のPOM材を加工する場合、追加の支持具を使用することが効果的です。特に旋盤の中心から離れた部分や薄肉部品では、適切な支持を行うことで振れを抑えることができます。支持具としては、センターサポートやダイアルサポートなどを使用し、回転中に安定性を保ちます。

- バイスの使用: 固定具としてバイスを使用する場合、POM材を傷つけないようにソフトマットを敷いたり、バイスのクランプ力を過剰にしないように調整します。強すぎるクランプ力はPOM材に過剰な圧力をかけ、変形の原因になります。適切な圧力で固定することが振れ止めにおいて重要です。

振れ対策としての加工技術

振れ対策として、加工技術にも工夫が必要です。- 加工速度の調整: 高速での加工では振れが発生しやすくなるため、POM材の加工においては適切な加工速度を選定することが重要です。適切な回転数を選び、振動を最小限に抑えることで精度の高い加工が可能になります。

- 切削条件の見直し: 切削時の負荷を均等にするために、切込み量やフィード速度を調整することが有効です。過度の切込みやフィードをかけると振れが発生する原因となりますので、軽い切込みで安定した加工を行うことが求められます。

- 補助具を活用した振れ対策: 加工中に振れを抑えるための補助具として、安定した振れ止めを提供するためにセンタリングジグやダイアルゲージを使用することが有効です。これらを活用することで、加工中にリアルタイムで振れを確認し、必要な補正を行うことができます。

コメント