コラム

-

POMの産業用途における摩擦低減のメリットとデメリット

「POM(ポリアセタール)、摩擦を減らしたいけれども、その効果やデメリットについては知らない…」という悩みを抱えている方はいませんか?POMは、さまざまな産業で摩擦を低減するための材料として注目されていますが、その特性を正しく理解することが成功... -

POM高精度熱可塑性の魅力とは?使い方と特長を解説

「POMという素材を使いたいけれど、その魅力や使い方が分からない…」そんな悩みを抱えている方はいませんか?POM(ポリオキシメチレン)は、高精度な熱可塑性を兼ね備えた素材として、現在ではさまざまな分野で注目を集めています。 この記事では、POMの特... -

POMを用いた機械部品の耐熱性と強度の違いを考察

POM樹脂の特徴 ポリアセタール(POM)は、高い機械的強度、耐摩耗性、耐薬品性を持つエンジニアリングプラスチックとして広く使用されています。以下では、POMの特徴について詳述します。 ポリアセタールの基本特性 ポリアセタールは、良好な機械的性質と... -

POMの摩擦係数を考慮した設計ポイント

POMの摩擦係数についての基礎知識 ポリアセタール(POM)は、その優れた摩耗特性と摩擦特性から、多くの機械部品や精密部品に使用されています。特に摩擦係数は、部品の性能に大きな影響を与えるため、その理解は非常に重要です。 POMとは何か? ポリアセ... -

ポリアセタール(POM)の強度と加工性を徹底解説

ポリアセタール(POM)の基本特性 ポリアセタール(POM)は、その優れた機械的特性と耐摩耗性から、多くのエンジニアリング分野で使用される高性能プラスチックです。特に精密機器や自動車部品、電子機器において広く活用されています。 ポリアセタールとは... -

POM部品の生産コスト削減に最適な技術とは?

POM部品を製造する際に、コスト削減は常に求められる課題です。「生産コストをどうにかして抑えたいけれど、どこから手を付ければ良いかわからない……」そんな悩みを抱えている方も多いのではないでしょうか?そのため、私たちは「POM部品の生産コスト削減... -

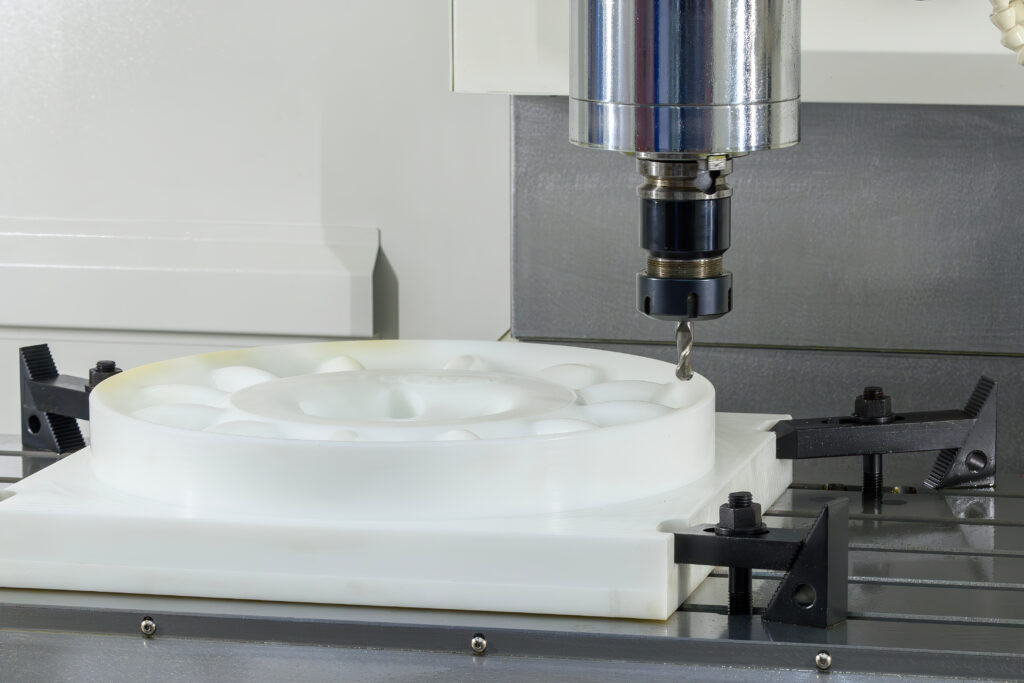

POM部品加工に最適なフライス盤と切削工具のおすすめ

「POM部品のフライス加工に最適な機械や工具を探しているけれど、どれを選べばいいかわからない…」そんなお悩みをお持ちの方へ、私たちはこのガイドをお届けします。 このアーティクルは、以下のような方々にぴったりです。 POM部品の特性を理解したい。 ... -

POM素材を使用した製品の性能を高めるためのベストプラクティス

「POM素材を使っているのに、思ったような性能を発揮できない…」そんな悩みを抱えていませんか?POM(ポリアセタール)素材は、強度や耐久性に優れた特性を持ち、多くの産業で利用されていますが、そのポテンシャルを最大限に引き出すためには、いくつかの... -

なぜPOM(ポリアセタール)が選ばれるのか?その特性と用途

あなたは、工業用材料を選ぶ際に「なぜこの材料が選ばれるのだろう?」と疑問に思ったことはありませんか?特にPOM(ポリアセタール)は、多くの製品で採用されており、その理由を知りたい方も多いでしょう。そこで今回は、POMの特性や多様な用途について... -

POM部品の製造コストを削減するためのフライス加工のテクニック

「POM部品の製造コストを削減したいが、どのようなフライス加工技術を使えばよいのか分からない…」そんなお悩みを抱えている方はいませんか?コスト削減は企業にとって至上命題であり、特にPOM(ポリアセタール)部品の生産においては、効率的な加工技術が...