コラム

-

精密部品に最適!POMの絶縁性能と用途を徹底解説

近年、電気機器や精密機器の進化に伴い、素材選びの重要性が高まっています。その中でも、POM(ポリアセタール)はその卓越した絶縁性能から、多くの精密部品において欠かせない素材となっています。「POMの絶縁性能と用途を徹底解説」という本記事では、P... -

高耐摩耗プラスチックの魅力とは?POMの特徴と用途を徹底解説

「高耐摩耗プラスチックってなんだろう?どんな特徴があって、どのように使われるのだろう?」こんな疑問を抱えている方は少なくありません。特に、製造業やエンジニアリングに関わる人々にとって、POM(ポリアセタール)は非常に魅力的な素材です。本記事... -

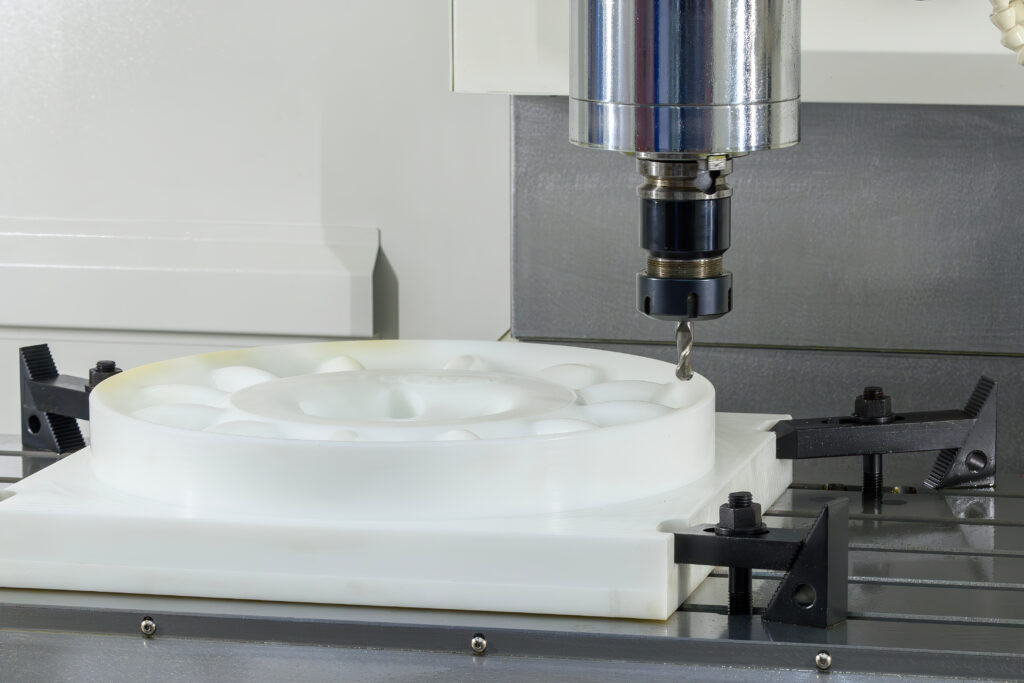

POM加工技術の基礎知識と機械部品への応用

「POM加工技術について知りたいけれど、何から始めればいいのかわからない……」そんな悩みを抱えている方はいませんか?この「POM加工技術の基礎知識と機械部品への応用」は、あなたの疑問を解消するために作成しました。 POM(ポリアセタール)は、その優... -

MCナイロン加工工具の選び方とタップ加工のポイント

MCナイロンは、軽量でありながら高い強度を持つプラスチック素材として、さまざまな業界で広く使用されています。しかし、MCナイロンを加工する際には、適切な加工工具とタップ加工の技術が不可欠です。「どの工具を選べばいいのか?」や「タップ加工はど... -

POM高強度加工技術の基礎知識と応用事例

「POM高強度加工技術について知りたいけれど、どこから始めれば良いのか分からない…」そんな悩みを抱えている方に向けて、本記事ではPOM(ポリアセタール)の高強度加工技術についての基礎知識と実際の応用事例を詳しくご紹介します。 POMはその優れた機械... -

なぜPOM樹脂が機械部品に選ばれるのか?その理由とメリット

機械部品の選定において、素材は性能や耐久性に直結する重要な要素です。「POM樹脂」という言葉を耳にしたことがある方も多いでしょう。では、なぜこの素材が多くの機械部品に選ばれるのでしょうか?その理由やメリットを詳しく探っていきましょう。 もし... -

POM耐薬品性高強度の特長と利用シーンを徹底解説

「POMという素材について詳しく知りたいけれど、耐薬品性や高強度がどのように活かされるのか、実際の利用シーンがイメージできない……」そんなお悩みを抱えている方はいませんか? 本記事では、POM(ポリアセタール)の特性や利点、そしてその応用例を詳し... -

高温環境でも安心!POM耐熱性の秘密と精密加工技術の進化

高温環境での使用を必要とする産業において、材料選びは非常に重要です。「POM」という言葉を聞いたことがあるでしょうか?このポリアセタール樹脂は、耐熱性に優れ、精密加工が可能な材料として多くの分野で活躍しています。しかし、POMの魅力はその耐熱... -

POM高精度加工技術の基礎知識とその応用例

「高精度な加工技術を学びたいけれど、どこから始めればいいのか分からない」とお悩みではありませんか?そんな方のために、POM(ポリアセタール)を用いた高精度加工技術に関する完全ガイドをご用意しました。 この記事では、以下のような疑問にお答えし... -

【完全ガイド】POMを使った部品設計の耐久性向上テクニック

「部品設計における耐久性を向上させたいけれど、具体的にどこから手を付ければ良いのか分からない…」と悩んでいる方はいませんか?そんなあなたのために、今回はPOM(ポリオキシメチレン)を活用した部品設計の耐久性向上についての完全ガイドをご用意し...