製造業に携わる際、図面は設計意図を正確に伝えるための重要なツールです。しかし、図面記号を理解していないと、加工ミスや製品不良につながるリスクがあります。本記事では、製造現場で役立つ図面記号の基礎から応用まで、分かりやすく解説します。これを読むことで、図面の読み間違いやコミュニケーションミスを防ぎ、効率的なものづくりが可能になります。

1. 製造業における図面記号の基礎知識

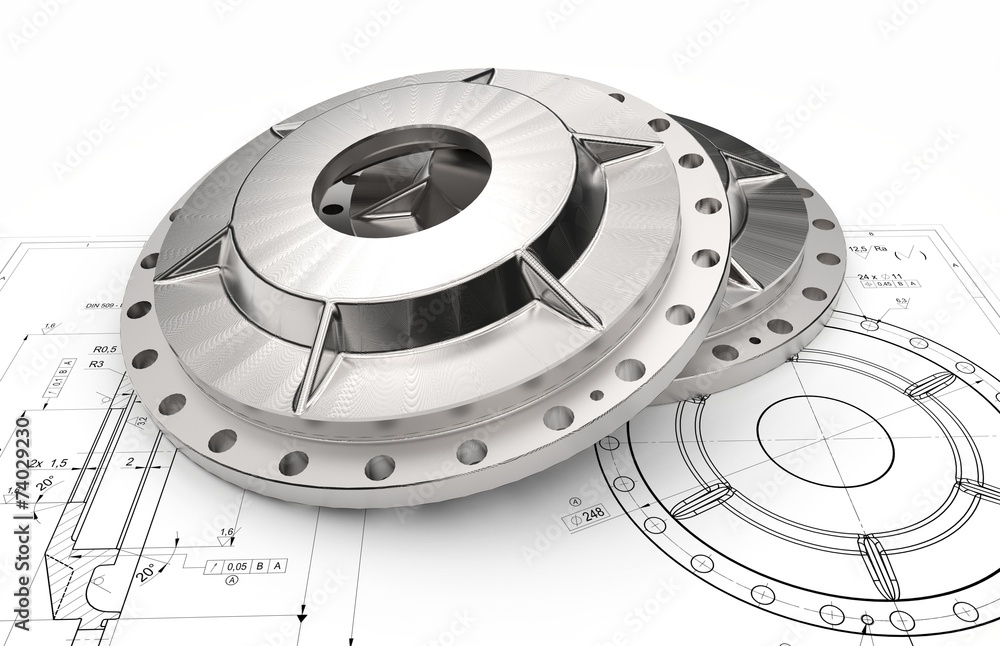

1-1. 図面記号とは?製造現場での重要性

図面記号とは、寸法や形状、表面状態、加工方法などを簡潔に示す記号のことです。製造現場では、文字だけでは表現できない情報を一目で理解できるため、誤解を防ぐ役割を持っています。例えば、穴の深さやねじの種類、面取りの有無など、細かな仕様を効率よく伝えることが可能です。図面記号を正しく理解しているかどうかで、製造精度や作業効率が大きく変わります。

1-2. 図面記号の標準規格とルール

製造業では、ISOやJISなどの標準規格に基づいて図面記号が定められています。寸法公差や表面粗さの記号には統一された表記方法があり、世界中どこでも同じ意味で理解できます。規格に従わない図面は誤解の原因となるため、特に海外調達や複数部署間での連携時には必須の知識です。

1-3. 図面記号を読めないことで起こる問題とリスク

図面記号が読めないと、製造ミスや部品不適合が発生します。寸法の誤解、仕上げ不良、組み立て時の不具合など、品質低下やコスト増につながります。また、規格違反による納入先からの指摘やリワークも増えるため、現場全体の信頼性を損なうリスクがあります。図面記号の基礎を理解することは、現場での安全性と品質向上に直結します。

2. 製造業でよく使われる基本的な図面記号

2-1. 寸法・公差に関する図面記号

寸法記号は、部品のサイズや形状を示す基本です。例えば、直径φや長さL、角度θなどがあります。公差記号は寸法の許容範囲を示し、「±0.1mm」や「H7/g6」のように表されます。公差の読み違いは組み立て不良につながるため、正確な理解が不可欠です。

2-2. 幾何公差の図面記号と意味

幾何公差は、形状や位置の誤差を制御する記号です。平行度、垂直度、同軸度、真円度など、部品の機能に直結する形状精度を指定できます。これらの記号を理解することで、製造精度と組み立て精度を確保しやすくなります。

2-3. 表面粗さ・仕上げ記号の読み方

表面粗さ記号は、加工後の表面状態を示します。Ra値や山形記号などがあり、摩擦や密封性、光学的外観に影響します。例えば「Ra1.6」は仕上げ加工後の平均粗さが1.6μmであることを意味し、加工工程の選定に重要です。

2-4. 材料記号と熱処理記号

材料記号は、使用する素材を明示し、強度や耐摩耗性を確保します。鋼種やアルミ、樹脂などを示します。熱処理記号は、焼入れや焼戻しの有無を示し、部品の硬さや靭性に影響します。適切な材料・熱処理指定は部品寿命や機能維持に直結します。

3. 分野別図面記号の詳細解説

3-1. 機械加工分野の専門図面記号

機械加工では、穴、ねじ、キー溝、面取りなどの記号が多く用いられます。これにより、工具選定や加工手順の決定が容易になります。正確に読み取ることで加工ミスを防ぎ、生産効率が向上します。

3-2. 溶接・接合に関する図面記号

溶接記号や接合記号は、溶接部の形状、サイズ、仕上げ方法を示します。フィレット溶接、突合せ溶接などの種類を識別できることで、施工精度と強度の確保につながります。

3-3. 電気・配線関連の図面記号

電気図面では、抵抗、コンデンサ、スイッチなどの回路部品記号が使われます。誤認識すると配線ミスや回路トラブルが起きるため、電気・電子分野でも記号の理解は不可欠です。

3-4. 配管・流体系統の図面記号

配管図面では、バルブ、ポンプ、継手などの流体部品記号が使われます。流体の方向や圧力条件も併せて示されるため、設計通りの流路確保や安全運転に直結します。

図面記号は単なる記号の羅列ではなく、製造現場での正確な指示伝達に欠かせない要素です。記号の意味を正しく理解し、解釈のコツを押さえることで、加工ミスや不良品の発生を防ぎ、効率的な生産が可能になります。本章では、図面記号の読み方や解釈のポイント、そして製造現場での活用方法まで詳しく解説します。

4. 図面記号の正しい読み方と解釈のコツ

4-1. 記号の組み合わせパターンと意味

図面記号は単独で使われることもありますが、複数組み合わせることでより詳細な指示を表現できます。例えば、表面粗さ記号と傾斜角の記号を組み合わせると、仕上げ加工の方向や粗さレベルまで一目で分かります。組み合わせパターンを理解することは、製造現場での指示漏れや誤解を防ぐ第一歩です。

4-2. 図面記号から加工方法を判断する方法

多くの図面記号は、加工方法を暗示しています。たとえば「穴φ10 H7」は穴の直径と公差を示し、ドリル加工後のリーマ仕上げが必要であることを意味します。また、溶接記号や面取り記号も加工手順を示すヒントとなります。記号から必要な加工工程を逆算することで、効率的な作業計画が立てられます。

4-3. よくある誤解と正しい解釈例

図面記号でよく見られる誤解の一例は、寸法記号と公差記号の混同です。「±0.1mm」の意味を誤解すると組み立て精度に影響します。また、表面粗さ記号でRa値を読み間違えると摩耗や摩擦の問題が発生します。正しい解釈を例示することで、現場でのミスを防ぐことが可能です。

4-4. 記号の省略表記と完全表記の使い分け

図面では、必要に応じて記号を省略して表記することがあります。省略表記は視覚的に簡略化できる一方で、熟練者以外には意味が分かりにくいことがあります。重要な寸法や加工条件は完全表記で示すのが望ましく、使用シーンに応じた使い分けが求められます。

5. 製造現場での図面記号活用術

5-1. 品質管理における図面記号の重要性

図面記号は品質管理の基準となります。加工精度や表面仕上げを規定する記号を理解していることで、設計通りの製品を安定して製造できます。特に精密部品や高価な材料を扱う場合は、図面記号の遵守がコスト削減にも直結します。

5-2. 作業指示書への図面記号の反映方法

作業指示書に図面記号を反映することで、現場作業者が迷わず工程を進められます。記号の意味や組み合わせを明記し、加工手順や測定条件を補足すると、初心者でも理解しやすくなります。

5-3. 検査・測定時の図面記号チェックポイント

検査や測定では、図面記号に従って寸法・公差・表面粗さを確認します。幾何公差や穴の位置精度など、記号に基づいたチェックリストを作成すると、漏れや誤認を防げます。

5-4. 不具合発生時の図面記号確認手順

不具合が発生した場合、まず図面記号を見直すことが重要です。記号の読み間違いや省略表記の解釈ミスが原因の場合があります。図面記号を正しく理解した上で加工工程や測定データを照合することで、原因特定と改善策の策定がスムーズになります。