コラム

-

斜め加工を制する:フライスで角度を付けた切削を成功させるやり方完全ガイド

斜め加工を制する:フライスで角度を付けた切削を成功させるやり方完全ガイド 「どうやってフライス盤で斜めに切るの?」という疑問を持ったことはありませんか。加工物に傾斜面を付けたい、溝を斜めに切りたいという場面で、ただ角度を付けて削ればいいわ... -

ミーリングチャックとは何か?種類・選び方・活用法の完全ガイド

ミーリングチャックとは何か?種類・選び方・活用法の完全ガイド フライス加工での精密加工を成功させるためには、ワークをしっかり固定できるミーリングチャックの選定と活用が不可欠です。本記事では、ミーリングチャックの基本構造から種類、選び方のポ... -

フライス加工でのビビりの原因と対策徹底ガイド:精密加工で失敗しない完全マニュアル

フライス加工でのビビりの原因と対策徹底ガイド:精密加工で失敗しない完全マニュアル フライス加工におけるビビりは、加工精度や工具寿命に大きく影響する現象です。特に高精度部品や硬材の加工では、わずかな振動でも表面粗さの悪化や寸法誤差を引き起こ... -

ポリアセタール樹脂の劣化を防ぐポイント徹底解説:長寿命設計の完全ガイド

ポリアセタール樹脂の劣化を防ぐポイント徹底解説:長寿命設計の完全ガイド ポリアセタール樹脂(POM)は高剛性・耐摩耗性に優れ、歯車や軸受、精密機械部品など幅広く使用されます。しかし、使用環境や加工条件によっては劣化が進み、性能低下や寿命短縮... -

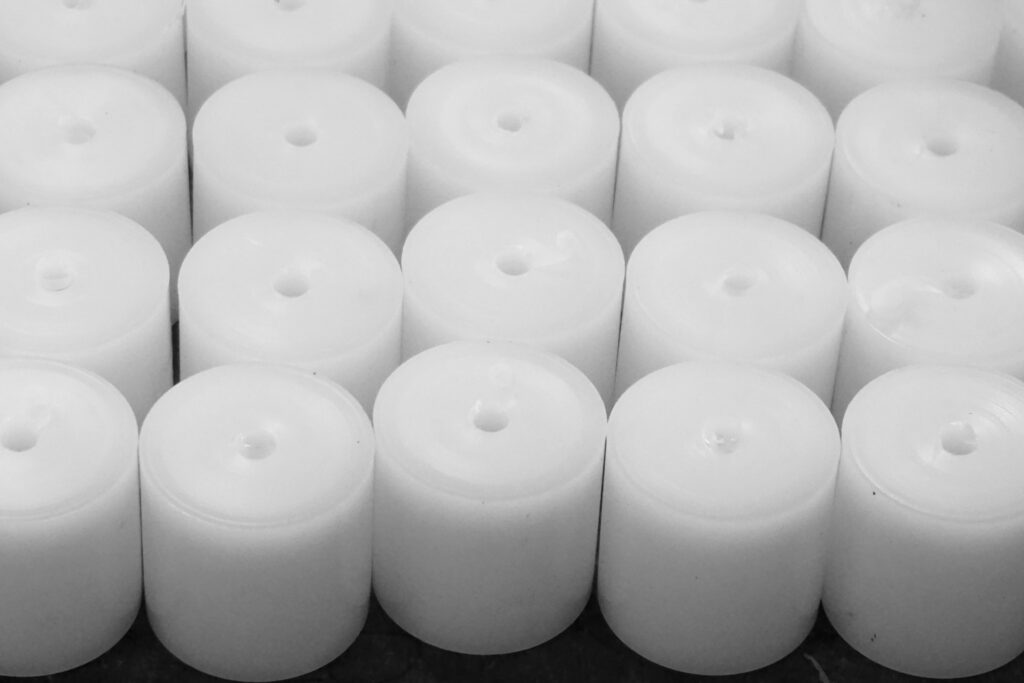

ポリアセタール樹脂の特性・用途・種類を徹底解説:精密設計で失敗しない完全ガイド

ポリアセタール樹脂の特性・用途・種類を徹底解説:精密設計で失敗しない完全ガイド ポリアセタール樹脂(POM)は、高剛性で耐摩耗性に優れる合成樹脂で、精密部品や機械部品など幅広く活用されます。本記事では、ポリアセタール樹脂の基本特性、用途別の... -

POM材料の基礎知識とヤング率・ポアソン比を徹底解説:精密設計で失敗しない完全ガイド

POM材料の基礎知識とヤング率・ポアソン比を徹底解説:精密設計で失敗しない完全ガイド POM材料(ポリアセタール)は軽量で高剛性、耐摩耗性に優れ、精密部品から工業用途まで幅広く活用される合成樹脂です。本記事では、POM材料の基礎知識、ヤング率やポ... -

POM樹脂の耐熱温度と特性を徹底解説:部品選定で失敗しない完全ガイド

POM樹脂の耐熱温度と特性を徹底解説:部品選定で失敗しない完全ガイド POM樹脂は軽量で高剛性、耐摩耗性に優れる合成樹脂として、精密機械部品や工業部品で幅広く活用されています。本記事では、POM樹脂の耐熱温度や特性を深掘りし、用途に応じた材料選定... -

ジュラコンの基礎知識と比重:素材特性を理解して正しい部品選定を

ジュラコンの基礎知識と比重:素材特性を理解して正しい部品選定を ジュラコン(POM樹脂)は精密機械や工業部品で幅広く使われる合成樹脂です。軽量で強靭、摩耗に強く滑り性に優れるため、多くの産業分野で重宝されています。本記事では、ジュラコンの基... -

POM樹脂が黄色くなる原因と対策方法を徹底解説!変色を防ぐ完全ガイド

POM樹脂が黄色くなる原因と対策方法を徹底解説!変色を防ぐ完全ガイド POM樹脂は精密部品や機械部品に広く使われる素材ですが、使用や保管の環境によってPOMが黄色くなる問題が発生します。変色すると見た目の品質だけでなく、場合によっては機械特性にも... -

POM材でのタップ加工:失敗しないためのポイント完全ガイド

POM材でのタップ加工:失敗しないためのポイント完全ガイド 製造現場で「POM(ポリアセタール/ポリオキシメチレン)」の部品設計図を見たとき、タップ加工時の不安を感じた経験はありませんか?「割れやすいのでは」「ねじ部の保持力は十分か」といった疑...