CNC加工業者の皆さん、ポリアセタール(POM)を削る際に最適なフライス工具について知識をお持ちですか?ポリアセタールは高い機械的性質を持つ素材であり、正確な加工が求められます。本記事では、ポリアセタールを効果的に削るための最適なフライス工具について詳しく解説します。ポリアセタールの特性や加工時の注意点、おすすめのフライス工具など、CNC加工業に携わる方々にとって貴重な情報が詰まっています。さあ、積極的に学んで、効率的な加工プロセスを構築しましょう!

ポリアセタールとは

ポリアセタールの物性と特徴

| 特性 |

詳細説明 |

| 化学名 |

ポリアセタール(Polyoxymethylene, POM) |

| 分子構造 |

ポリアセタールはエチレンオキシドから得られるホモポリマーで、分子内で高い結晶性を持つ構造をしています。 |

| 密度 |

約 1.41 g/cm³ |

| 引張強度 |

約 60〜70 MPa |

| 耐熱温度 |

使用温度範囲:-40℃〜+100℃(一時的に最高125℃程度まで耐えられます) |

| 硬度 |

ロックウェル硬度:M85〜M95 |

| 熱膨張係数 |

約 12〜14 × 10⁻⁶/K |

| 摩擦係数 |

低摩擦特性を持つため、摩擦が少なく、動摩擦係数は0.2〜0.3程度です。 |

| 耐薬品性 |

多くの溶剤に対して耐性がありますが、強酸や強アルカリには弱いです。 |

| 絶縁性 |

優れた電気絶縁性を持ち、特に高温時においても安定した絶縁性を維持します。 |

| 加工性 |

優れた加工性を有し、射出成形や押出し成形、押出し板の加工が可能です。 |

| 透明性 |

透明性は低いが、着色や塗装に対応可能です。 |

| 耐摩耗性 |

優れた耐摩耗性を持ち、摩擦や摩耗に強く、特にギアや歯車部品に適しています。 |

| 衝撃強度 |

衝撃強度は比較的高く、低温でも優れた耐衝撃性を持っています。 |

| 耐候性 |

天候や紫外線による劣化に強いですが、長時間にわたる紫外線曝露で黄色や茶色に変色することがあります。 |

| 吸水性 |

吸水性が非常に低く、湿度による物性の変化が少ないため、精密機器や高精度部品に最適です。 |

特徴

- 高強度と高剛性: ポリアセタールは非常に高い引張強度と剛性を持ち、機械的性能に優れています。

- 優れた耐摩耗性と低摩擦性: 摩擦の少ない部品や摺動部品に適しており、ギアやベアリングに使用されることが多いです。

- 安定した寸法精度: 低い吸水率と優れた寸法安定性により、精密部品に適しています。

- 化学的安定性: 多くの油脂や化学薬品に対して耐性を持ち、腐食のリスクが少ないため、さまざまな産業で使用されます。

- 優れた加工性: 加工がしやすく、特に射出成形や押出し成形での成形が容易です。

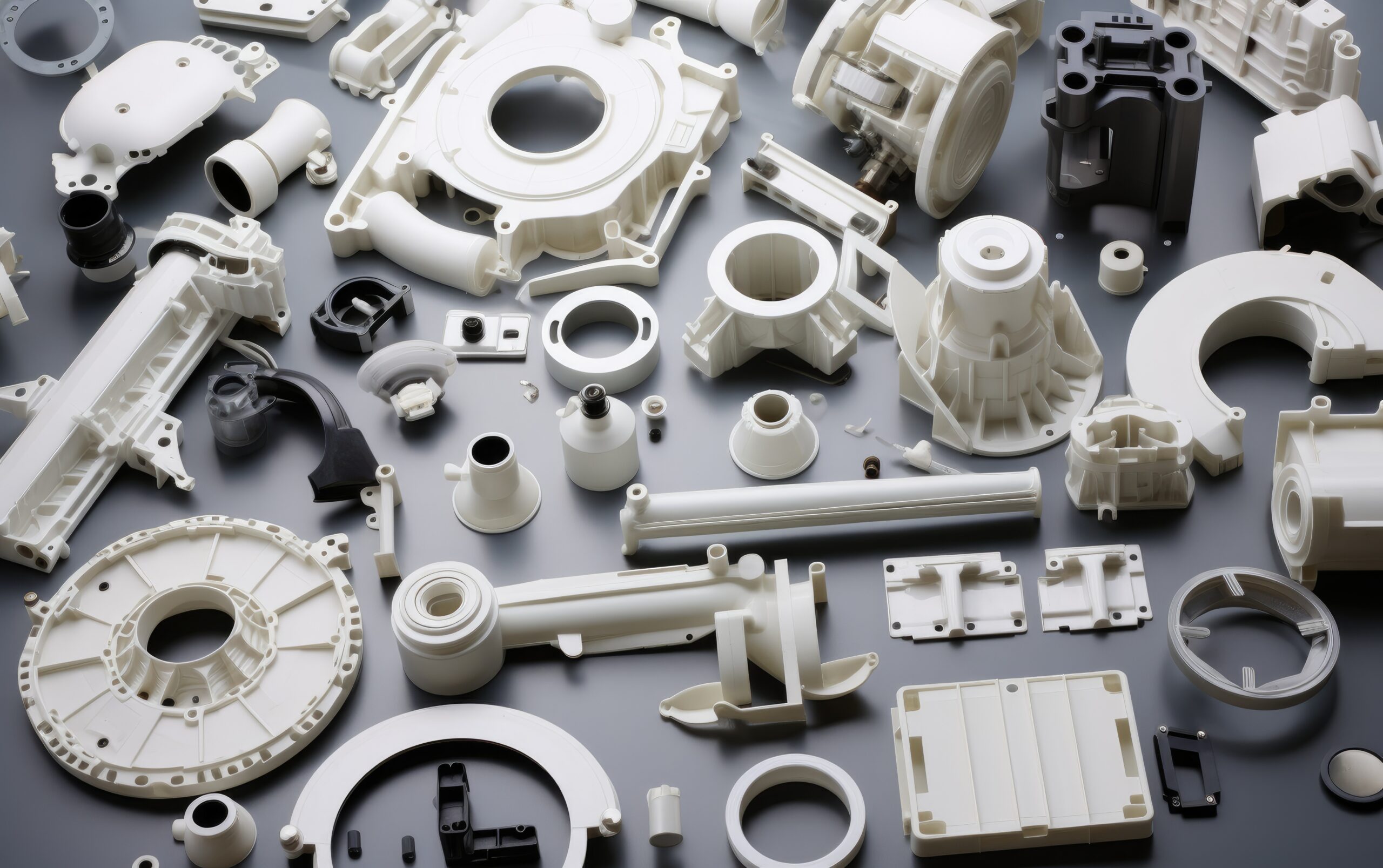

プラスチック加工におけるポリアセタールの位置づけ

ポリアセタール(POM)は、その優れた物理的および化学的特性から、プラスチック加工において重要な位置を占める材料です。以下に、ポリアセタールの加工における位置づけとその特徴を説明します。

| 特性 |

詳細説明 |

| 高い機械的強度 |

ポリアセタールは非常に高い引張強度、剛性、耐摩耗性を持っており、ギア、ベアリング、摺動部品などに理想的な材料です。 |

| 低摩擦と耐摩耗性 |

摩擦係数が低く、摩耗に強いため、動作部品や摺動部品、特に自動車や機械のギア部品に適しています。 |

| 耐薬品性 |

強酸や強アルカリを除いた多くの化学薬品に耐性を示し、腐食環境下でも高い耐久性を保ちます。 |

| 低吸水性 |

吸水性が低いため、湿度や水分による物性の変化が少なく、寸法安定性が高く、精密部品に適しています。 |

| 優れた加工性 |

射出成形や押出成形などの加工が容易で、部品精度が高く、複雑な形状でも対応可能です。特に精密機器部品においては、高精度の加工が求められる場合に使用されます。 |

| 耐候性と耐衝撃性 |

紫外線や天候による劣化が少なく、耐衝撃性にも優れているため、屋外や過酷な環境で使用する部品に最適です。 |

ポリアセタールのプラスチック加工における位置づけ

- 精密機器の部品: 高い寸法安定性と低吸水性により、精密部品や電気機器の絶縁部品などに広く使用されています。

- 機械部品: 耐摩耗性と高強度から、ギアやベアリング、摺動部品に多く使用され、特に高負荷がかかる部品に最適です。

- 自動車産業: ギア、カム、プーリーなど、車両の動力伝達系部品や摺動部品に利用され、耐摩耗性や耐衝撃性が求められる部品に使用されます。

- 化学機器: 耐薬品性に優れており、化学プラントや薬品関連設備の部品にも適しています。

加工のしやすさと製品の特性

ポリアセタールは、他のエンジニアリングプラスチックと比較しても加工が容易で、成形精度が高いことから、特に高精度の機械部品や自動車部品、航空機部品、電気機器の部品などに好まれる素材です。優れた摩擦特性と耐久性により、長期間にわたって安定した性能を発揮します。

デルリン(POM)とアセタールの比較

デルリン(ポリアセタール、POM)はアセタール系のエンジニアリングプラスチックであり、アセタールという名前自体がその化学構造を示すものです。デルリンとアセタールという用語は、一般的に同じ材料を指す場合もありますが、以下にその特徴と違いを比較します。

| 特性 |

デルリン(POM) |

アセタール(POM) |

| 化学名 |

ポリアセタール(Polyoxymethylene) |

ポリアセタール(Polyoxymethylene) |

| 商標名 |

デルリン(DuPont社の商標) |

アセタール(一般名) |

| 耐摩耗性 |

非常に高い耐摩耗性。摺動部品に適している。 |

高い耐摩耗性。摩擦に強い。 |

| 強度と剛性 |

高強度、高剛性。機械的強度が非常に優れている。 |

高強度、高剛性。 |

| 熱安定性 |

熱安定性が高く、広い温度範囲で使用可能。 |

熱安定性も高く、広い温度範囲で使用可能。 |

| 加工性 |

加工性に優れ、成形性が高い。特に射出成形に適する。 |

加工が容易で、同様に射出成形に適する。 |

| 耐薬品性 |

一般的な化学薬品に耐性がある。 |

化学薬品に強いが、特定の薬品には注意が必要。 |

| 吸水性 |

吸水性が低く、寸法安定性が良好。 |

吸水性が低く、寸法安定性が良好。 |

| 価格 |

やや高価だが、特性に対するコストパフォーマンスは優れる。 |

一般的にデルリンと比べてやや安価。 |

| 用途 |

自動車部品、機械部品、ギア、ベアリング、電気機器部品など |

自動車部品、機械部品、精密部品、電子機器部品 |

デルリン(POM)とアセタールの違い

- 商標名の違い: 「デルリン」はDuPont社が商標登録しているポリアセタールで、アセタール(POM)はその化学構造に基づく一般名です。実際には、アセタールとデルリンは同じ物質を指すことが多いですが、デルリンは高品質な製品として認識されています。

- 加工性: どちらも射出成形や圧縮成形、押出成形が可能であり、非常に高い加工性を持っていますが、デルリンは品質管理がしっかりしており、均質な品質を保ちやすいという特徴があります。

- 強度と耐摩耗性: 両者ともに高強度で耐摩耗性に優れますが、デルリンの方がより高いパフォーマンスを提供することが一般的です。特に高負荷がかかる環境や厳しい摩擦条件下での使用においてデルリンの方が適しています。

- 耐薬品性と耐環境性: アセタールはデルリンと同様に化学薬品に強いですが、両者とも極端な温度や化学薬品にさらされると変形や劣化が生じる可能性があるため、使用環境に注意が必要です。

- コスト: デルリンはブランド品としてやや高価ですが、品質と性能においては非常に信頼性が高く、長期間の使用に適しています。一方、アセタールはコストパフォーマンスが高く、コストを抑えつつ優れた性能を発揮します。

目次

CNCフライス加工と材料選定

CNCフライス加工の基礎知識

CNCフライス加工は、工業製品や部品を削る際に重要な技術です。ポリアセタールなどの材料を効果的に削るためには、最適なフライス工具の選択が欠かせません。ポリアセタールは硬く、熱に強い性質を持っており、これらの特性を考慮して適切な切削ツールを選ぶことが重要です。

ポリアセタールを削るためには、硬度や耐熱性を考慮して、高速鋼や硬質合金製のフライスカッターが効果的です。これらの工具は高速かつ効率的に作業を行うことができ、精密な加工が可能となります。

したがって、CNC加工業者はポリアセタールを扱う際には、適切なフライス工具を選択し、正確な加工を行うことが重要です。適切な工具の選択により、生産性や加工精度を向上させることができるので、しっかりとした基礎知識を持つことが業務の効率化につながります。

加工材料としてのポリアセタール(POM)の選定基準

ポリアセタール(POM)は、優れた機械的特性と加工性を持つエンジニアリングプラスチックで、多くの産業で使用されています。ポリアセタールを選定する際は、以下の基準を考慮することが重要です。

| 基準項目 |

説明 |

| 機械的強度 |

ポリアセタールは高強度・高剛性を持ち、摩擦や荷重がかかる部品に適しています。強度や剛性が求められる用途(ギア、ベアリングなど)に最適です。 |

| 耐摩耗性 |

高い耐摩耗性を誇り、摩擦部品や摺動部品に適しています。特に長時間の使用においてその効果が発揮されます。 |

| 熱安定性 |

高い熱安定性を持ち、広い温度範囲で使用できます。耐熱温度が必要な場合、ポリアセタールは優れた選択肢です。 |

| 耐薬品性 |

酸、アルカリ、油脂類に対する耐性が高いため、化学薬品に接触する部品に適しています。が、強酸や塩基には注意が必要です。 |

| 吸水性 |

吸水性が低く、湿気環境での寸法安定性に優れています。吸水による膨張を避けるため、湿気の多い環境でも安定した性能を発揮します。 |

| 加工性 |

優れた成形性を持ち、射出成形や圧縮成形などの加工が容易です。複雑な形状の部品にも適用可能で、量産に向いています。 |

| コスト |

比較的高価ではありますが、その性能に見合った価値があり、長期間使用する部品ではコストパフォーマンスが高いです。 |

| 適用温度範囲 |

常温から高温環境において安定した特性を発揮します。用途に応じて適切な温度範囲を選定することが重要です。 |

| 寸法安定性 |

低い吸水性により、温度や湿度の変化に強く、寸法安定性が高いため、精密な部品の製造にも適しています。 |

ポリアセタールを選定する際のポイント

- 機械的要求: 強度や剛性、耐摩耗性など、使用する部品の機械的要求を満たすために、POMの性能が最適かを確認します。特に摺動部品やギアなどには最適です。

- 温度条件: 使用環境の温度範囲を確認し、耐熱温度に適合するかを判断します。ポリアセタールは高い熱安定性を持ち、広範囲な温度で使用できますが、極端な高温環境では他の素材の方が適している場合もあります。

- 化学的要件: 部品が化学薬品にさらされる場合、耐薬品性を確認します。特定の薬品に対して弱い場合があるため、その点を考慮します。

- 精度の要求: 寸法安定性が高く、精密な加工が可能です。特に高精度な部品が求められる場合に選定基準となります。

- コストと長期的な価値: 初期コストが高いことを考慮し、長期的な使用におけるコストパフォーマンスを評価します。耐久性が高く、メンテナンスの少ない部品に最適です。

材料選定における一般的な悩みと解決策

CNC加工業者の皆さん、ポリアセタールを削るための最適なフライス工具についてお伝えします。ポリアセタールは、金属加工よりも削りづらい材料の一つです。そのため、適切なフライス工具の選定が重要です。

まず、ポリアセタールの特性を理解することがポイントです。この材料は硬く、切削時に熱を発しやすい特性があります。そのため、適切な冷却機構を備えたフライス工具を選ぶことが必要です。

具体的な例を挙げると、ダイヤモンドコーティングが施されたフライス工具は、ポリアセタールを効果的に削ることができます。このような工具を使用することで、作業効率を高めることができます。

要するに、ポリアセタールを削る際には適切なフライス工具の選定が重要です。特にダイヤモンドコーティングが施された工具は効果的です。加工の際には注意深く作業し、効率的に削ることを心掛けましょう。

ポリアセタールの耐久性と加工品質

ポリアセタール製品の耐久性の要因

ポリアセタール製品の耐久性は、以下の要因によって決まります:

| 要因 |

説明 |

| 機械的特性 |

ポリアセタールは高強度・高剛性を持ち、摩擦や荷重がかかる部品でも長期間使用が可能です。特に摩擦部品や摺動部品において、耐久性が重要な役割を果たします。 |

| 耐摩耗性 |

摩擦や衝撃に対して強いため、耐摩耗性に優れています。これにより、特に動作が長時間続く部品(ギアやベアリングなど)の耐久性が高くなります。 |

| 熱安定性 |

高温でも性能を維持するため、熱安定性が高いことが耐久性に貢献します。ただし、耐熱性の限界を超える温度環境では性能が低下する可能性があります。 |

| 耐薬品性 |

酸やアルカリ、油脂類に対する耐性が高いため、化学薬品にさらされる環境でも耐久性を維持します。しかし、特定の強酸や強塩基に対しては耐性が低い場合もあります。 |

| 吸水性 |

吸水性が低く、湿気環境でも安定した性能を発揮します。吸水による膨張が少ないため、寸法安定性が保たれますが、極端な湿度環境下では多少の影響を受けることがあります。 |

| 加工精度と品質 |

加工時の精度や仕上げが耐久性に大きく影響します。加工精度が高ければ、ポリアセタール製品はその優れた機械的特性を最大限に活かし、長期間の使用に耐えられます。 |

| 外部環境の影響 |

紫外線や高温、酸化など外的な要因にも耐性がありますが、長時間曝露されると表面劣化が進むことがあります。耐候性を考慮した設計が必要です。 |

加工品質への影響

ポリアセタールは加工性が良く、精密な部品を作成するために広く使用されていますが、加工品質には以下の要因が影響します:

| 要因 |

説明 |

| 加工温度 |

加工時の温度管理が重要です。過度な加熱や急冷が品質に影響を与えるため、適切な温度で加工を行う必要があります。 |

| 工具の選定 |

POMは高い硬度と強度を持つため、切削工具は適切な素材やコーティングを選定する必要があります。工具の摩耗を最小限に抑え、加工精度を保つことが重要です。 |

| 切削条件 |

適切な切削速度や送り速度を選定することで、表面仕上がりや寸法精度を向上させることができます。不適切な切削条件はヒケやバリの発生を引き起こす可能性があります。 |

| 表面仕上げ |

加工後の表面仕上げが製品の性能に大きく影響します。特に摺動部品などでは、滑らかな仕上がりが重要です。ポリアセタールは加工後、しっかりとした研磨や仕上げが求められます。 |

| 内部応力の管理 |

加工中に内部応力が発生し、製品の寸法安定性や耐久性に影響を与える可能性があります。加工後、適切な冷却や保管方法を採用し、応力を最小限に抑えることが求められます。 |

加工品質を左右するフライス工具の選択

CNC加工業者の皆様、ポリアセタールを削るための最適なフライス工具の選択は、加工品質に直結します。ポリアセタールとは、耐摩耗性に優れ、硬度が高い樹脂で、正しいフライス工具を選ぶことが重要です。

フライス工具を選ぶ際の理由は、ポリアセタールの特性を理解し、それに適した刃の形状やコーティングを選択することです。例えば、ポリアセタールは熱に弱いため、高速で加工する場合は冷却効果があるコーティングがおすすめです。

具体例として、ダイヤモンドコーティングがポリアセタールの加工に効果的であることが挙げられます。このように、適切なフライス工具を選ぶことで、加工品質を向上させることが可能です。適切な工具を使用して、効率的にポリアセタールを削ることが、生産性を向上させる秘訣となります。

耐久性向上のための加工パラメーター

CNC加工業者の皆さん、ポリアセタールを削る際に最適なフライス工具について考えてみましょう。ポリアセタールは高い耐久性が求められる素材です。そのため、適切なフライス工具を使用することが重要です。

まず、ポリアセタールは硬くて割れにくい特性を持っています。この特性を考慮して、耐摩耗性に優れたコーティングが施されたフライス工具が最適です。例えば、チタンアルミニウムナイトライドコーティングがポリアセタールの加工に適しています。

さらに、切削時の熱や摩擦を抑えることも重要です。ポリアセタールは熱に弱い性質があるため、適切な冷却機構を備えたフライス工具を選ぶことがポイントです。これにより、加工品質を向上させることが可能となります。

ポリアセタールの加工には適切なフライス工具の選定が不可欠です。耐久性向上のためには、素材特性や加工条件に合った工具を選ぶことが重要です。それにより、効率的な加工が可能となり、高品質な製品を生産することができます。

ポリアセタールフライス加工の最適な方法

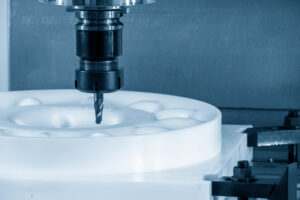

ポリアセタールフライス加工の基本

ポリアセタール(POM)は、その優れた機械的特性や耐摩耗性から、フライス加工でも広く使用されています。フライス加工においては、適切な加工条件と手法を選ぶことが重要です。以下に、ポリアセタールのフライス加工の基本的なポイントを解説します。

フライス加工の基本手順

ポリアセタールのフライス加工は以下の手順に従って行います:

| 手順 |

説明 |

| 材料の準備 |

加工するポリアセタール材料は、適切なサイズに切断し、クランプして固定します。クランプ時には変形を避けるため、均等に力を加えるように注意します。 |

| 工具選定 |

フライス加工には適切な工具を選ぶ必要があります。POMは比較的加工しやすい材料ですが、高速回転する工具を使用すると熱が発生し、樹脂が溶けることがあるため、工具の材質や形状に注意が必要です。 |

| 切削条件の設定 |

フライス加工における切削速度や送り速度を適切に設定することが重要です。適切な切削条件であれば、表面の仕上がりが良く、熱や摩擦の影響を最小限に抑えられます。 |

| 切削作業 |

切削中に過度な熱を発生させないように注意しながら加工します。切削が進むにつれて工具が摩耗する可能性があるので、定期的に点検し、必要に応じて交換します。 |

フライス加工時の注意点

ポリアセタールのフライス加工には以下の注意点があります:

| 注意点 |

説明 |

| 熱管理 |

ポリアセタールは加熱によって軟化するため、加工中に発生する熱を管理することが重要です。過度な加熱は表面の溶解を引き起こすため、冷却剤を使用することが有効です。 |

| 切削速度 |

高すぎる切削速度は熱を発生させやすく、ポリアセタールを変形させる原因となります。適切な切削速度を設定し、熱を抑えつつ効率的に加工を進めます。 |

| 工具の選定 |

金属加工用の工具ではなく、プラスチック加工に特化した工具を選ぶことで、滑らかな仕上がりを得ることができます。POM用のコーティングや硬質工具を使用すると良いでしょう。 |

| 送り速度の調整 |

送り速度が速すぎると、表面の品質が悪くなることがあります。適度な送り速度で加工し、表面仕上げを綺麗に保ちます。 |

| バリの発生 |

加工後にバリが発生しやすいため、バリ取り作業を行うことが重要です。特に精密部品では、バリが機能に悪影響を及ぼすことがあるため、仕上げ作業にも注意が必要です。 |

加工後の仕上げ

フライス加工後のポリアセタール部品は、表面の仕上がりや精度が重要です。以下の点に注意して仕上げ作業を行います:

| 作業 |

説明 |

| バリ取り |

加工後に発生したバリを除去するため、手作業でのバリ取りや研磨を行います。バリが残っていると、製品の品質が低下し、組み立て時に問題が発生する可能性があります。 |

| 研磨 |

フライス加工後、表面が粗くなっている場合は研磨を行い、滑らかな仕上がりを確保します。特に摺動部品では、滑らかな表面仕上げが性能向上に繋がります。 |

| 冷却 |

加工中に発生した熱を冷却し、変形を防ぎます。冷却剤の使用や適切な冷却方法を採用することで、温度管理が容易になります。 |

最適なフライス工具の選定基準

フライス加工を行う際には、使用する工具の選定が加工精度や生産性に大きな影響を与えます。特に、ポリアセタール(POM)のようなプラスチック材料の場合、適切な工具を選ばないと加工中に過熱や変形、表面仕上がりの不良を引き起こすことがあります。最適なフライス工具を選定するための基準を以下に示します。

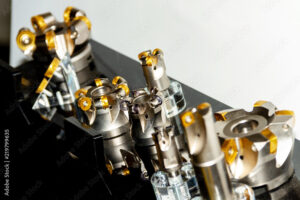

1. 材質

フライス工具の材質は加工する材料に大きく影響します。ポリアセタールのようなプラスチックを加工する場合、以下の材質が適しています:

| 材質 |

特徴 |

| 高速度鋼 (HSS) |

熱伝導性が良く、鋭利な刃先を維持できるが、高速切削には向かない。 |

| コバルト合金 |

高温での耐性が高く、長寿命だが、硬度が高いため、加工中に発生する熱を管理する必要がある。 |

| 超硬工具 (カルバイド) |

高速切削に適しており、耐摩耗性が高く、長寿命だが、高価格で柔軟性に欠ける。 |

ポリアセタールの加工には、高速切削が求められる場合も多いため、コバルト合金や超硬工具が適しています。

2. 工具の形状

フライス工具の形状は加工する部品の形態や加工方法により選定します。ポリアセタールの加工において、以下の形状が有効です:

| 形状 |

特徴 |

| エンドミル |

複雑な形状や細かい部品の加工に適しており、切削面が滑らかになる。 |

| ボールエンドミル |

曲面部品の加工やフィレット加工に適し、表面仕上げが良い。 |

| フラットエンドミル |

高精度で平面を仕上げるのに最適。ポリアセタールのようなプラスチック加工で多く使用される。 |

3. 刃先のコーティング

ポリアセタールは比較的柔らかい材料ですが、加工時に熱が発生しやすいため、刃先のコーティングが重要です。コーティングを施した工具は、熱の発生を抑え、摩耗を防ぎ、長寿命を確保します。

| コーティング種類 |

特徴 |

| TiN (窒化チタン) |

高温耐性があり、表面硬度が高く、摩擦を低減できる。 |

| TiAlN (窒化アルミチタン) |

高温環境に強く、熱的負荷を受けやすい材料の加工に向いている。 |

| DLC (ダイヤモンドライクカーボン) |

高摩耗性と低摩擦性を持ち、特にプラスチック加工に最適。 |

ポリアセタールを加工する際は、DLCコーティングなどの低摩擦、高耐摩耗性のコーティングを施した工具が効果的です。

4. 工具径と刃数

工具の径と刃数は加工速度や切削深さに影響を与えるため、最適な選定が必要です。

| 条件 |

推奨選定基準 |

| 工具径 |

小径工具は細かい部品に、太径工具は大きな切削深さを要求する場合に適している。 |

| 刃数 |

多刃工具は切削抵抗を減少させ、より滑らかな仕上がりが得られるが、過剰な切削力を避けるため、適切な刃数を選定することが重要。 |

ポリアセタールのフライス加工では、切削力が過剰にならないよう適切な径と刃数を選定し、滑らかな仕上がりを目指します。

5. 切削条件の調整

工具の選定とともに、切削条件(切削速度、送り速度、切込み深さ)も最適化することが重要です。特にポリアセタールは過熱に弱いため、切削条件を調整して熱の発生を抑える必要があります。

| 条件 |

推奨選定基準 |

| 切削速度 |

高速切削を行うと熱が発生するため、適切な速度で切削すること。通常は300-400m/min程度が適している。 |

| 送り速度 |

送り速度が速すぎると表面仕上げが荒くなるため、均等で適切な速度に設定する。 |

| 切込み深さ |

深すぎる切込みは過剰な熱を発生させるため、浅い切込みで段階的に加工することが望ましい。 |

加工精度を高めるための技術と工夫

加工精度を向上させることは、部品の品質向上や生産性向上に直結します。精度の高い加工を実現するためには、さまざまな技術や工夫が必要です。以下に、加工精度を高めるための主要な技術と工夫を示します。

1. 適切な機械選定と設定

- 機械選定:

- 加工する部品の形状や材質に応じた機械を選定することが基本です。高精度が求められる部品には、精密加工機やCNC(コンピュータ数値制御)機械を使用します。

- 機械設定:

- 加工機の設定を適切に行い、工具の交換時やメンテナンス時にも高精度を維持するための調整を行います。

2. 精密工具の使用

- 工具の選定:

- 精度を高めるためには、工具の選定が非常に重要です。高精度の工具を使用することで、加工面の仕上がりが向上し、再加工を減少させることができます。

- 刃先の管理:

- 工具の刃先が鈍ると加工精度が低下します。定期的な刃先チェックや研磨を行い、常に良好な状態を保つことが必要です。

3. 適切な切削条件の設定

- 切削速度と送り速度の最適化:

- 切削速度や送り速度が適切でない場合、加工面に不均一な力がかかり、精度が低下します。材料や工具に応じて最適な切削条件を設定することが必要です。

- 切り込み深さの管理:

- 過度な切り込みを行うと、加工中に振動や発熱が生じ、精度が落ちます。切り込み深さを適切に設定し、段階的に加工することで精度を保つことができます。

4. 冷却液の管理

- 冷却液の使用:

- 加工中の工具や材料の過熱を防ぐために、冷却液を使用します。適切な冷却液を選ぶことで、工具の摩耗を防ぎ、加工面の品質を向上させることができます。

- 冷却液の循環管理:

- 冷却液の流れを適切に管理し、加工中に均等に冷却できるようにすることで、温度変化による精度の低下を防ぎます。

5. 振動管理と減衰

- 振動の抑制:

- 加工中に発生する振動は、加工精度に大きな影響を与えます。振動を最小限に抑えるためには、機械の剛性を高める、適切な切削条件を選定する、振動吸収のための素材を使用することが重要です。

- 減衰材の使用:

- 加工機のフレームや治具に減衰材を追加することで、加工中の振動を抑制し、精度を向上させることができます。

6. 温度管理

- 温度の影響:

- 加工中に工具や材料が温まることで、膨張や歪みが発生し、精度に影響を与えることがあります。冷却装置の使用や加工環境の温度を一定に保つことが重要です。

- 温度補正システムの使用:

- 一部の高精度なCNC機械では、加工中の温度変化を自動的に補正するシステムが搭載されています。これにより、温度による精度低下を最小限に抑えることができます。

7. 自動化と計測技術の活用

- オンライン計測:

- 加工中にオンラインで部品の寸法を計測し、リアルタイムで誤差を補正する技術を導入することで、加工精度を向上させることができます。

- 自動化:

- 高精度が求められる工程では、自動化された装置を使用することで人為的なミスを減少させ、一貫した精度を維持することが可能です。

8. 適切な治具と固定具の使用

- 治具の選定:

- 部品の精度を確保するためには、安定した固定が必要です。加工時に部品が動かないよう、適切な治具や固定具を使用することが重要です。

- 治具の精度:

- 治具自体の精度が低いと、加工後の部品精度も低下します。治具の点検と調整を定期的に行い、高精度な部品加工をサポートします。

加工誤差を最小限に抑えるためのポイント

CNC加工業者の皆さん、ポリアセタールを削るための最適なフライス工具についてお伝えします。ポリアセタールは耐摩耗性や剛性に優れた素材であり、高精度な加工が求められます。この素材を効果的に削るためには、適切なフライス工具の選択が重要です。

まず、ポリアセタールの特性を考慮した刃の形状や材質を選ぶことが大切です。例えば、ポリアセタールは熱に敏感なため、刃先の冷却効果が高い工具が適しています。また、刃の鋭さや切削速度、切り込み量なども適切に設定することがポイントです。

さらに、加工時には適切な切削条件を設定し、適正な加工速度を保つことが重要です。これにより、材料の変形や加工誤差を最小限に抑えることができます。

以上のポイントを押さえることで、ポリアセタールの効率的な加工が可能となります。是非、これらの指針を参考にして、高品質な加工を実現してください。

フライス工具の選択とメンテナンス

ポリアセタール加工に適したフライス工具の種類

ポリアセタール(POM)は、優れた機械的特性と低摩擦特性を持つプラスチック材料で、特に精密部品の製造に多く使用されます。フライス加工においては、適切な工具を選定することが非常に重要です。以下は、ポリアセタール加工に適したフライス工具の種類とその特徴です。

1. 高速鋼(HSS)フライス工具

- 特徴:

- 高速鋼(HSS)製のフライス工具は、ポリアセタールのような比較的柔らかい材料に対して有効です。

- 耐摩耗性が良好で、一般的なフライス加工で広く使用されています。

- 鋭利な切削エッジが求められるため、刃先が鈍化しないように注意が必要です。

- メリット:

- コストパフォーマンスが良い。

- 初期の加工には適しています。

- デメリット:

- 高速回転時の熱処理には限界があり、長時間使用には不向きな場合がある。

2. 超硬(カーバイド)フライス工具

- 特徴:

- ポリアセタールのような硬度が低くて加工しやすい材料には、耐摩耗性に優れた超硬(カーバイド)工具が適しています。

- 超硬工具は熱や摩耗に強く、長期間にわたり高精度な加工を維持できます。

- メリット:

- 切れ味が長期間持続する。

- 精密な加工が可能で、長時間の連続加工にも耐える。

- デメリット:

- 初期コストが高い。

- 鋭利な刃先の管理が求められる。

3. コーティングツール(TiN、TiAlNなど)

- 特徴:

- チタン窒化物(TiN)やアルミニウムチタン窒化物(TiAlN)などのコーティングが施されたフライス工具は、ポリアセタールの加工時に非常に有効です。

- コーティングにより、工具の耐摩耗性が向上し、加工中の温度上昇を抑制します。

- メリット:

- 切削面が滑らかで、熱膨張によるトラブルが少ない。

- 高い耐摩耗性を発揮し、工具寿命が長くなる。

- デメリット:

4. ポリマー専用フライス工具

- 特徴:

- ポリアセタールやその他のプラスチック素材専用に設計されたフライス工具もあります。これらの工具は、プラスチックの特性に合った設計がされており、切削性能が非常に高いです。

- 刃先の形状や角度が特別に調整されており、加工中の熱や摩耗の影響を最小限に抑えることができます。

- メリット:

- プラスチック素材特有の問題(切りくずが絡む、焼けが出るなど)を抑制する設計。

- 精密な仕上がりが期待できる。

- デメリット:

- 特殊な工具であるため、一般的な工具に比べてコストが高い。

5. 可変ピッチフライス工具

- 特徴:

- 可変ピッチフライスは、切削中の振動を減らすために使用される工具です。ポリアセタールのような材料では、振動が加工精度に影響を与えることがありますが、可変ピッチフライスはこの問題を軽減します。

- メリット:

- 高精度な加工が可能。

- 振動を抑制することで、仕上がり品質が向上。

- デメリット:

フライス工具のメンテナンスと寿命管理

ポリアセタールを削る際に最適なフライス工具の選定とメンテナンスは、効率的な加工と長期的なコスト削減において非常に重要です。以下は、フライス工具の性能を最大限に引き出すためのメンテナンスと寿命管理のポイントです。

| 項目 |

内容 |

影響要因 |

メンテナンス方法 |

寿命管理のポイント |

| 工具の選定 |

ポリアセタールは潤滑性が良好なため、硬度に適した切削刃形状を選定。 |

切削深さ、切削速度、工具材質 |

切削条件を考慮して工具選定を行い、過負荷を避ける。 |

最適な工具選定を行うことで、加工精度と工具寿命を向上。 |

| 冷却と潤滑 |

適切な冷却と潤滑が工具の摩耗を防ぐ。 |

切削温度、切削スピード、潤滑剤の種類 |

定期的に冷却液を交換し、潤滑剤の適用を確認。 |

定期的な冷却と潤滑のチェックを行い、工具の寿命を延ばす。 |

| 刃先の研磨 |

刃先が鈍ると加工精度が低下するため、研磨が必要。 |

切削の頻度、使用条件、工具材質 |

研磨用工具を使用し、刃先を適切に研磨。 |

刃先の摩耗状態を確認し、適切なタイミングで研磨を行う。 |

| 工具の点検 |

破損や摩耗の兆候を早期に発見し、対処する。 |

使用頻度、加工条件、材料の硬さ |

定期的な目視点検や顕微鏡検査。 |

定期的に工具の点検を行い、破損前に交換する。 |

| 工具交換時期 |

使用状況に応じて工具を適切なタイミングで交換。 |

切削の頻度、材料の種類、加工時間 |

交換サイクルを定期的に設定。 |

使用時間や加工回数に基づき、工具交換を計画的に行う。 |

| 切削条件の調整 |

切削速度や送り速度を適切に設定することで、工具への負担を軽減。 |

材料の厚み、硬度、切削深さ |

切削条件(速度・送り・深さ)を定期的に見直し調整。 |

最適な切削条件を維持し、無駄な摩耗を避ける。 |

ポリアセタール加工の際、フライス工具の選定とメンテナンスは非常に重要です。以下のポイントを守ることで、工具の寿命を延ばし、安定した加工品質を保つことができます。

- 最適な工具選定:切削条件に適した工具を選定し、過負荷を避ける。

- 冷却と潤滑:適切な冷却と潤滑を行い、工具の摩耗を防ぐ。

- 定期的なメンテナンス:刃先の研磨や点検を定期的に行い、工具の寿命を延ばす。

- 切削条件の調整:切削速度や送り速度を最適化し、無駄な摩耗を防ぐ。

これらのポイントを実施することで、効率的にポリアセタール加工を行い、コスト削減と高品質な仕上がりを実現できます。

実践!ポリアセタールフライス加工テクニック

加工前の準備とセットアップ

CNC加工業者の皆さん、ポリアセタールを効率的に削るための最適なフライス工具についてご紹介します。まず、加工前に必要な準備とセットアップが重要です。ポリアセタールは高強度で、熱や化学薬品にも強い素材ですが、加工時には注意が必要です。適切なフライス工具を選ぶことがポイントです。

ポリアセタールは硬質な材料なので、切削時に適切な刃先形状や刃先材質が求められます。例えば、高速度鋼(HSS)や固体硬化合金(Carbide)製のフライス刃が効果的です。これらの刃先は耐摩耗性が高く、ポリアセタールをスムーズに削ることができます。

つまり、適切なフライス工具を使用することで、ポリアセタールを効率的かつ精密に加工することが可能となります。是非、ポリアセタール加工に挑戦してみてください。

加工パラメーターの最適化

CNC加工業者にとってポリアセタールを削る際に最適なフライス工具を選ぶことは重要です。ポリアセタールは耐摩耗性や剛性に優れており、高精度な加工が求められます。適切なフライス工具を使用することで、効率よく加工を行うことができます。

例えば、ポリアセタールのフライス加工には刃先が鋭くて耐摩耗性が高い工具が適しています。これにより、高速で正確な加工が可能となります。また、冷却システムを用いることで加工時の熱を逃がし、切削性能を向上させることができます。

要するに、ポリアセタールを効率的に削るためには、適切なフライス工具の選択と冷却システムの活用が重要です。これにより、高品質な加工が可能となり、生産性も向上します。CNC加工業者はこれらのポイントを押さえ、最適な加工方法を確立することが大切です。

まとめ

ポリアセタールを削るための最適なフライス工具について、CNC加工業者の皆さんに役立つ情報をお伝えします。ポリアセタールは硬くて滑らかな素材であり、これを削る際には適切な工具が重要です。適切なフライス工具を使用することで、作業効率を向上させることができます。加工精度と仕上がりの質を重視するなら、適切な工具選びが不可欠です。CNC加工業者の皆さんは、この情報を参考にしてポリアセタール材の加工に取り組んでみてください。

コメント