加工技術 column

POM部品の精密加工を極める!高品質製品を作るためのステップガイド

「POM部品の精密加工に挑戦したいけれど、具体的にどう進めれば良いのか分からない…」そんなお悩みをお持ちではありませんか?この「POM部品の精密加工を極めるガイド」では、あなたの疑問や不安を解消し、成功への道筋を示します。

POM(ポリオキシメチレン)は、その優れた機械的特性と耐久性から、さまざまな産業で重宝されている材料です。しかし、POM部品の高精度な加工には特別な技術や知識が必要です。この記事では、POM部品の精密加工がどのように行われるのか、具体的なステップやポイントを詳しく解説していきます。

高品質な製品を作るためには、材料特性の理解から始まり、加工手法、品質管理に至るまで、欠かせない要素が多く存在します。本記事を通じて、あなたもPOM部品の精密加工に必要な知識を身に付け、高品質な製品を作り上げるスキルを磨いていきましょう。さあ、一緒にこの旅を始めましょう!

1. POM部品の精密加工による高品質な製品を作る方法

POM(ポリアセタール)は、精密部品の製造に適したエンジニアリングプラスチックです。その優れた機械的特性と加工性を活かし、高品質な製品を作るには、適切な加工技術を理解し、活用することが重要です。本記事では、POM部品の精密加工における基本から高度な技術までを詳しく解説します。

POM素材の特性と利点

POMは、強度と耐摩耗性に優れた樹脂であり、機械部品の材料として広く使用されています。その特性として、以下のような利点があります。

- 高い機械的強度と剛性:負荷がかかる部品にも使用可能。

- 低摩擦係数と優れた摺動性:ギアやベアリングなどの可動部品に適している。

- 優れた寸法安定性:温度や湿度の影響を受けにくく、精密加工に適している。

- 耐薬品性が高い:多くの化学薬品に対して安定している。

- 良好な切削加工性:バリが少なく、高精度な仕上げが可能。

POMは、金属に匹敵する強度を持ちながら軽量であるため、精密機械部品や自動車部品など、幅広い分野で利用されています。

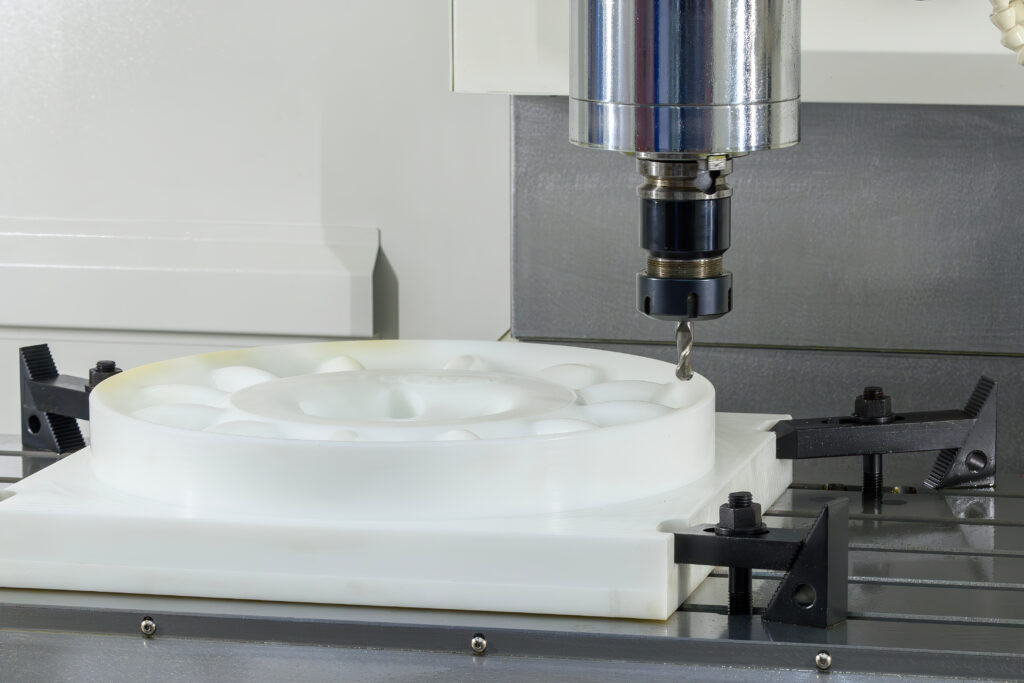

POM部品の切削加工の基本

POMの切削加工は、他のエンジニアリングプラスチックと比較して容易ですが、精度を高めるためには適切な手法が求められます。

基本的な切削条件

- 切削速度:高速回転が可能で、50~100 m/minが目安。

- 送り速度:過度な摩擦を避けるため、中速(0.1~0.3 mm/rev)が適切。

- 切り込み量:0.5~3.0 mm程度が推奨される。

- 使用工具:超硬工具やダイヤモンドコーティング工具が最適。

加工時の注意点

- 熱による変形を防ぐ:低切削抵抗で加工し、熱の蓄積を抑える。

- 適切なクーラントを使用:基本的にはドライ加工が推奨されるが、高精度加工時には水溶性クーラントを使用。

- バリ対策を行う:鋭利な工具を使用し、最後に軽い仕上げカットを入れることでバリの発生を最小限に抑える。

POM部品のフライス加工の具体的な手法

フライス加工は、POM部品の精密形状を作り出すために不可欠な手法です。特に、平面加工や溝加工、輪郭加工に適しています。

フライス加工のポイント

- 高回転・中送りで加工すると、表面仕上げが向上する。

- 超硬エンドミルを使用し、鋭利な刃先を保つ。

- 切削速度は80~120 m/minが適し、切り込み量は0.5~2.0 mmとする。

- クーラントの使用を抑えることで、POMの吸湿による影響を最小限にする。

フライス加工時の問題と対策

- バリの発生 → 仕上げカットを入れ、エッジを面取りする。

- 熱による変形 → 一度に深く削らず、複数回に分けて加工する。

- 工具の摩耗 → 超硬やダイヤモンドコーティング工具を使用し、長寿命化を図る。

POM部品の旋盤加工のテクニック

旋盤加工は、円筒形状や精密な軸部品の製造に適しており、POMの特性を活かした高精度加工が可能です。

旋盤加工の基本設定

- 回転速度:500~2000 rpm(切削速度 60~120 m/min)。

- 送り速度:0.1~0.5 mm/rev(精度要求に応じて調整)。

- 切り込み量:0.2~1.5 mmが推奨される。

- 工具:超硬またはCBN工具を使用すると、仕上げ精度が向上。

旋盤加工時の注意点

- 熱膨張による寸法誤差を考慮する:加工後に常温で安定させてから測定する。

- 高回転での切削熱を抑える:適切な切削油を使用し、熱変形を防ぐ。

- 精密な仕上げを施す:仕上げカットを軽く行い、高精度を確保する。

POM部品のリーマ加工の極意

リーマ加工は、POM部品の穴加工の精度を向上させるために重要な工程です。特に、高精度な穴径や滑らかな内面仕上げが求められる場合に適用されます。

リーマ加工の基本条件

- 回転速度:300~800 rpm(切削速度 20~50 m/min)。

- 送り速度:0.05~0.2 mm/rev。

- 切削油:低粘度の水溶性切削油を使用すると、仕上げ面が向上する。

リーマ加工のポイント

- 適切な下穴を開ける:リーマ加工前に、適正な下穴径(リーマ径の90~95%)を確保する。

- 低い送り速度で加工する:過度な切削圧を避け、精密な仕上げを実現する。

- リーマの摩耗を防ぐ:切削油を使用し、定期的に工具を交換する。

2. POM部品の精密加工における注意点

POM(ポリアセタール)部品を精密に加工するには、特性を考慮した適切な加工手法が必要です。加工精度を向上させるためには、一般的なプラスチック加工とは異なる注意点を押さえておく必要があります。本記事では、POM樹脂加工時の失敗を避けるポイントや、温度管理、切削工具の選定とメンテナンスについて解説します。

POM樹脂加工での失敗を避けるためのポイント

POMの加工時には、一般的な金属や他のプラスチックとは異なる問題が発生することがあります。以下の点に注意することで、加工不良を防ぐことができます。

代表的な失敗事例と対策

- バリが多く発生する

- 原因:切削速度が遅い、工具の切れ味が悪い

- 対策:高速切削を行い、鋭利な工具を使用する

- 寸法精度が出ない

- 原因:熱膨張、内部応力の影響

- 対策:低切削抵抗で加工し、冷却工程を適用する

- 表面が荒れる

- 原因:工具摩耗、切削条件が不適切

- 対策:工具を定期的に交換し、適正な切削速度を設定する

- ひび割れや変形が発生

- 原因:熱の蓄積、応力集中

- 対策:送り速度を適切に設定し、複数回の軽切削を行う

加工時のポイント

- 適切な工具選定

超硬工具やダイヤモンドコーティング工具を使用し、鋭利な刃先を維持する。 - 最適な切削条件

高回転での切削(80~120 m/min)を維持し、送り速度を適切に設定する。 - 応力除去処理

加工前後に低温での熱処理を行い、内部応力を最小限に抑える。

加工中の温度管理とその重要性

POMは熱膨張係数が比較的高く、加工時の温度変化によって寸法誤差が生じる可能性があります。温度管理を適切に行うことで、精度の高い加工が可能になります。

温度管理の影響と対策

- 加工熱による膨張

- 影響:寸法誤差が発生

- 対策:クーラントの使用、切削速度の適正化

- 冷却不足

- 影響:表面品質の劣化

- 対策:低速送りでの仕上げ加工、熱がこもらない工具選定

- 急激な温度変化

- 影響:ひび割れや応力集中

- 対策:加工前後に徐冷を行う

効果的な温度管理方法

- 低温環境での加工

加工室の温度を一定(20~25℃)に保ち、環境による誤差を抑える。 - 熱膨張を考慮した加工手順

一度に大量の削り取りを行わず、複数回に分けて加工する。 - クーラントの適切な使用

水溶性クーラントを使用すると、熱の影響を軽減できる。 - 加工後の冷却処理

加工完了後に室温で安定させた後、寸法測定を行う。

切削工具の選定とメンテナンス

適切な工具選定とメンテナンスは、POM部品の精密加工において重要な要素です。工具の摩耗や不適切な選択が、加工精度や表面品質に影響を及ぼします。

POM加工に適した切削工具

- 超硬エンドミル

- 特徴:高硬度で耐摩耗性が高い

- 適用範囲:フライス加工、溝加工

- ダイヤモンドコーティング工具

- 特徴:刃先が鋭く、長寿命

- 適用範囲:高精度仕上げ

- 超硬バイト

- 特徴:安定した切削性能

- 適用範囲:旋盤加工

- CBN工具

- 特徴:摩耗に強く高寿命

- 適用範囲:高精度仕上げ加工

工具のメンテナンス方法

適切な保管方法

湿度の低い環境で保管し、工具の酸化や腐食を防ぐ。

定期的な工具交換

摩耗が進んだ工具を使用すると、表面粗さが悪化し、バリが発生しやすくなる。使用時間に応じて交換を行う。

刃先の清掃と管理

樹脂の付着物を定期的に除去し、切削抵抗を低減する。

3. POM部品の精密加工における品質向上のためのアドバイス

POM(ポリアセタール)部品の精密加工では、高い寸法精度と良好な表面品質を確保することが重要です。特に初心者は基本的な加工手順を正しく理解し、適切な仕上げと検査を行うことで、より高品質な製品を製作できます。本記事では、初心者向けの加工手順、仕上げと検査方法、品質向上のヒントについて解説します。

初心者向けの加工手順と注意事項

POM部品の精密加工を行う際、適切な加工手順を守ることで、トラブルを最小限に抑えることができます。特に初心者は、基本を押さえた上で作業を進めることが重要です。

基本的な加工手順

- 材料の選定と準備

- POMの種類(ホモポリマーまたはコポリマー)を確認

- 必要な寸法にカットし、応力除去処理を実施(推奨)

- 切削条件の設定

- 回転数(80~120 m/min)、送り速度(0.1~0.3 mm/rev)を適切に設定

- クーラントを使用し、加工熱を抑える

- 加工の実施

- バリの発生を防ぐため、切削方向を考慮

- 深切削を避け、複数回に分けて加工

- 仕上げ加工

- 仕上げエンドミルを使用し、高速切削で滑らかな表面を確保

- バリ取りを行い、エッジを整える

- 検査と品質確認

- 寸法測定(マイクロメーター、ノギス)

- 表面品質の確認(目視、粗さ測定機)

注意事項

- 材料の内部応力に注意

POMは内部応力を持つため、大量の削り取りを一度に行うと歪みが発生する。 - 温度管理を徹底する

加工熱で膨張するため、加工前後の寸法変化を考慮する。 - 適切な工具を選定する

摩耗しにくい超硬またはダイヤモンドコーティング工具を使用する。

加工後の仕上げと検査方法

POM部品の品質を向上させるためには、加工後の仕上げと検査が欠かせません。適切な仕上げ処理を行い、正確な検査を実施することで、均一な品質を確保できます。

仕上げ方法

- バリ取り

- デバリングツールや超音波バリ取り機を使用

- バリが残らないように、エアブローで細部まで除去

- 研磨処理

- 仕上げカッターで再切削し、表面を滑らかに

- 必要に応じて微細研磨(#600~#1000のペーパーを使用)

- エッジ処理

- 面取りカッターやリーマーでエッジを整え、組み立てやすくする

検査方法

- 寸法測定

- ノギス、マイクロメーターで寸法精度を確認

- 三次元測定機を使用し、より高精度な測定を実施

- 表面品質チェック

- 粗さ測定機を用い、指定のRa値(例:Ra0.8以下)を満たしているか確認

- 目視検査で傷やバリの残りをチェック

- 機械的特性の確認

- 破壊試験や耐久試験を行い、製品の強度を検証

POM部品の品質を向上させるためのヒント

高品質なPOM部品を製作するためには、加工技術の向上と適切な管理が不可欠です。以下のヒントを活用することで、より精度の高い製品を実現できます。

精度向上のポイント

- 高精度の治具を活用する

POMは変形しやすいため、加工中の固定精度を高める治具を使用する。 - 適切な切削条件を維持する

工具摩耗を最小限に抑えるため、適切な切削速度と送り速度を設定する。 - クーラントの最適化

水溶性クーラントを活用し、熱膨張による寸法誤差を軽減する。 - 定期的な工具メンテナンス

工具の摩耗状態を常にチェックし、適切なタイミングで交換する。

加工環境の最適化

作業手順の標準化

オペレーターによるバラつきを防ぐため、明確な作業マニュアルを作成し、作業の均一性を向上させる。

作業環境の温度管理

POMは温度変化によって寸法が変化するため、加工室の温度を一定に保つ。

精密測定機器を導入する

高精度のマイクロメーターや三次元測定機を活用し、品質管理を徹底する。

4. POM部品の精密加工における実例と応用

POM(ポリアセタール)は、機械的強度、耐摩耗性、寸法安定性に優れたエンジニアリングプラスチックとして、多くの分野で活用されています。本記事では、POMを使用した成功事例を紹介し、応用分野と市場動向について解説します。

POMを使用した成功事例の紹介

POM部品は、自動車、医療、電子機器、産業機械など、さまざまな分野で活用されています。以下に代表的な成功事例を紹介します。

成功事例1:自動車用ギアの軽量化と耐久性向上

課題

従来の金属製ギアは、摩耗が激しく、長期間の使用でノイズや劣化が発生。

POM採用の理由

- 高い耐摩耗性により長寿命化

- 軽量でありながら強度を維持

- 自己潤滑性があり、メンテナンス不要

結果

POM製ギアを採用することで、耐久性が30%向上し、ノイズレベルが大幅に低減。

成功事例2:医療機器の精密部品製造

課題

医療機器に使用される部品は、高精度と耐薬品性が求められる。

POM採用の理由

- 耐薬品性に優れ、消毒工程に対応可能

- 高い寸法精度を確保し、複雑な形状の加工が可能

- 滑らかな表面仕上げができ、患者への影響を低減

結果

POM製部品を採用することで、従来の金属部品と比較してコストを50%削減し、製造プロセスの効率化に成功。

成功事例3:産業機械用ベアリングの低摩擦化

課題

高速回転する機械部品は、摩擦による摩耗が発生しやすい。

POM採用の理由

- 低摩擦係数により、滑らかな動作を実現

- 潤滑油なしでも長期間の使用が可能

- 高い剛性を維持しつつ、静音化を実現

結果

POM製ベアリングを使用することで、摩耗率を40%削減し、メンテナンスコストを大幅に低減。

POM部品の応用分野と市場動向

POMはその特性から、さまざまな業界で活用されており、市場も年々拡大しています。以下に代表的な応用分野と市場動向を示します。

主要な応用分野

自動車

- ギア、燃料系部品、内装部品

- 軽量化、耐摩耗性、耐薬品性

医療

- 手術器具、カテーテル部品

- 高精度、耐薬品性

電子機器

- コネクタ、スイッチ部品

- 絶縁性、寸法安定性

産業機械

- ベアリング、カム機構

- 低摩擦、耐久性

食品機械

- ガイドレール、ギア

- FDA適合、耐薬品性

市場動向

1. 自動車業界での採用拡大

- 軽量化と耐久性向上のため、POMの需要が増加。

- EV(電気自動車)向け部品としての活用が進んでいる。

2. 医療・食品業界での需要増加

- 高精度な医療機器部品に適用されるケースが増えている。

- 食品機械向け部品では、FDA認証のPOM材料の需要が拡大。

3. 環境対応とリサイクル技術の進展

- 再生可能エネルギー設備向け部品にも採用される動き。

- POMのリサイクル技術が進み、持続可能な素材としての利用が検討されている。

POMは、その優れた特性を活かして、さまざまな分野での活用が進んでいます。今後も市場の拡大が期待され、より高度な精密加工技術の発展が求められています。

まとめ

POM部品の精密加工を極めるためには、適切な材料選定、精密な加工技術、厳密な品質管理が不可欠です。まず、加工条件を最適化し、次に高精度な機械を使用。製品の検査を徹底し、高品質な仕上がりを実現します。これらのステップを踏むことで、信頼性の高い製品が生まれます。

POM部品設計の基本と製造プロセスを徹底解説

POM(ポリアセタール)部品の設計や製造に興味があるけれど、どこから手を付ければよいのか悩んでいるあなたへ。本記事では、POM部品の設計から製造までの全工程について詳しく解説します。

「POM部品をどうやって設計するのか?」、「製造プロセスはどのようになっているのか?」、「実際に製造を始めるには何が必要なのか?」といった疑問を抱えている方に最適な内容です。POMは優れた機械的特性や耐摩耗性を持ち、多くの産業で利用されています。だからこそ、正しい知識を持って設計・製造を行うことが成功のカギとなります。

この記事を通じて、POM部品に関する基本知識を身につけ、実践的な製造プロセスを理解しましょう。初心者から経験者まで、幅広い方々にとって役立つ情報が満載です。さあ、一緒にPOM部品の世界に飛び込んでみましょう!

POM部品の設計から製造までの全工程を解説

POM(ポリアセタール)は、優れた機械的特性を持つエンジニアリングプラスチックの一種であり、耐摩耗性や自己潤滑性に優れるため、多くの産業で使用されています。本記事では、POM部品の設計から製造までのプロセスを詳しく解説します。

POM樹脂の特性と用途

POMは、高強度かつ低摩擦の特性を持ち、金属代替材料としても活用されることが多い樹脂です。その特徴として以下のような点が挙げられます。

- 機械的強度が高い:剛性があり、金属部品に匹敵する強度を持つ。

- 耐摩耗性に優れる:低摩擦係数を持ち、摺動部品に適している。

- 耐薬品性が高い:多くの化学薬品に対して耐性があるが、強酸・強アルカリには弱い。

- 寸法安定性が良い:吸水率が低く、環境による膨張・収縮が少ない。

- 電気絶縁性が高い:電気部品や電子機器にも適している。

POMの主な用途

POMの特性を活かし、以下のような用途で活躍しています。

- 自動車部品:ギア、燃料系部品、シートベルト機構など

- 精密機械部品:ベアリング、スライドガイド、カム

- 電子機器:コネクタ、スイッチ部品、絶縁体

- 食品機械部品:耐薬品性と滑り性を活かした部品

POMの加工方法と成形技術

POMは、成形方法によって用途や仕上がりが異なります。主要な加工方法には以下のようなものがあります。

- 射出成形:大量生産向けで、複雑な形状を一度に成形可能。金型精度が重要。

- 押出成形:シートやロッド状の材料を作るのに適している。

- 切削加工:精密な形状を作るために適しており、小ロット生産にも向いている。

- ブロー成形:中空形状の成形に使用されるが、POMでは一般的ではない。

成形技術の選び方

- 大量生産には、射出成形が最適。

- 試作や小ロット生産には、切削加工が適している。

- シートやパイプなどの製造には、押出成形を使用する。

POM材の寸法変化について

POMは比較的寸法安定性が高いものの、以下の要因によって寸法が変化することがあります。

- 温度変化:熱膨張係数があり、高温環境では膨張しやすい。

- 湿度の影響:吸水率は低いが、湿度が高い環境ではわずかに膨張することがある。

- 内部応力の影響:射出成形品では内部応力が原因で経時変化が起こることがある。

寸法安定性を確保する方法

- 加工後にアニーリング処理(焼鈍)を施し、内部応力を除去する。

- クリアランスを考慮し、使用環境に適した設計を行う。

POM素材を使った製品製作の手法

POMを使用した製品を作る際には、以下の方法が考えられます。

- 射出成形品の二次加工(穴あけ、ねじ切り):大量生産後の調整に使用。

- 切削加工による成形:高精度の部品製作に適している。

- 接着・溶着(制限あり):接着は難しく、機械的な固定方法が推奨される。

製品製作時の注意点

- 射出成形時の収縮率を考慮し、金型設計を行う。

- 接着剤の使用が難しいため、ねじ止めや圧入などの機械的固定が必要。

- 寸法公差を適切に設定し、加工後の変形を最小限に抑える。

POMの切削加工のコツと注意点

POMは切削加工性に優れるため、精密加工が可能ですが、加工時にはいくつかのポイントに注意が必要です。

切削加工のコツ

- 工具の選定:超硬工具やダイヤモンド工具を使用すると、仕上がりが良くなる。

- 切削速度の最適化:高速回転が適しているが、熱を持ちすぎないように注意。

- クーラントの使用:ドライ加工が基本だが、高精度加工時には水溶性クーラントを使用。

- バリ対策:仕上げカットを入れるか、デバリング処理を行う。

加工時の注意点

- 熱変形を防ぐため、低い切削抵抗で加工する。

- バリの発生を防ぐため、刃物の選定と加工条件を最適化する。

- 最終寸法に対して、仕上げ加工を考慮する。

POMは、耐摩耗性、強度、寸法安定性のバランスが取れた材料であり、適切な加工方法を選択することで、高精度な部品の製造が可能です。用途や加工方法を理解し、最適な設計と製造プロセスを実現することが重要です。

まとめ

POM部品設計では、材料特性を理解し、用途に応じた形状や寸法を考慮することが重要です。製造プロセスは、成形、加工、仕上げの各段階を経て、精度と耐久性を確保します。これにより、高品質な部品が生まれ、様々な産業での応用が可能となります。

POM部品の最適加工を実現するための機械設定のコツとは?

「POM部品を上手に加工したいけれど、どこから手を付ければ良いのか分からない……」と感じている方はいませんか?そんなあなたに向けて、今回は「POM部品の最適加工を実現するための機械設定のコツ」をご紹介します。

POM(ポリアセタール)は、その優れた機械的特性から多くの産業で用いられている重要な材料です。しかし、POM部品を効率的かつ正確に加工するためには、機械設定や加工方法に関する知識が不可欠です。このガイドでは、POM部品の特性を最大限に引き出すための具体的な機械設定やコツについて、初心者の方にもわかりやすく解説します。

「機械設定がうまくできず、加工に時間がかかっている」「仕上がりが思ったようにいかない」といった悩みを抱えている方には特に役立つ内容です。これを読むことで、POM部品の加工技術を飛躍的に向上させるための具体的なアプローチを見つけることができるでしょう。それでは、一緒にPOM部品加工の世界に踏み込んでいきましょう!

POM部品を最適に加工するための機械設定とコツ

POM(ポリアセタール)は、強度や耐摩耗性、寸法安定性に優れたエンジニアリングプラスチックです。精密部品の加工に広く用いられていますが、最適な加工を行うためには、工具選定や切削条件の設定、加工手法の工夫が不可欠です。本記事では、POM部品を高精度かつ効率的に加工するためのポイントを解説します。

POM部品の切削加工における最適な工具の選び方

POMの切削加工では、工具の選定が加工精度や表面仕上げに大きく影響します。以下のポイントを考慮して、最適な工具を選びましょう。

工具材質の選定

- 超硬工具:高い耐摩耗性を持ち、精度の高い加工が可能。

- ダイヤモンドコーティング工具:摩擦係数が低く、切削抵抗を軽減。仕上げ面の品質向上に効果的。

- ハイス(HSS)工具:コストは抑えられるが、摩耗しやすいため短時間の加工に適する。

工具形状と刃数

- エンドミル(2枚刃・4枚刃):2枚刃は切りくず排出が良く、4枚刃は仕上げ加工に向く。

- ボールエンドミル:曲面加工に適し、均一な切削が可能。

- スクエアエンドミル:平面加工や側面加工に適している。

工具回転速度と送り速度の調整

- 回転速度:8,000~12,000 rpm

- 送り速度:0.1~0.5 mm/rev

POM素材を使用した製品製作における加工の具体的なコツ

POMの加工では、熱による変形やバリの発生を抑えるために、以下のようなコツを活用します。

切削時の熱対策

- エアブローを活用:切削熱を抑え、切りくずの排出をスムーズにする。

- クーラントの使用:水溶性クーラントを適用し、熱による膨張を防ぐ。

バリの抑制

- 高回転・低送りの設定:バリの発生を抑え、滑らかな仕上がりを実現。

- 仕上げ刃の活用:専用のバリ取り工具でエッジ部分の仕上げを向上させる。

旋盤を使用したテーパー削り出しの技術

旋盤を用いたテーパー加工は、シャフトや円錐形状の部品を作成する際に必要な技術です。

テーパー削りの手法

- トップスライドを使用:旋盤のトップスライドを設定し、希望の角度に調整。

- コンパウンドスライドを利用:微調整が可能で、高精度なテーパー加工に適用。

- CNC旋盤でのGコード指定:CNC旋盤を用いる場合、Gコード(G01やG76)を活用して正確なテーパーを削り出す。

ローレット加工を行う際の具体的な手法や注意点

ローレット加工(滑り止めのための表面加工)は、POM部品においても実施されることがあります。

ローレット加工の種類

- 圧延式ローレット加工:工具を押し当てて模様を刻む。樹脂加工では割れのリスクがあるため、適切な圧力調整が必要。

- 切削式ローレット加工:切削工具で溝を刻む方法。POMではこの方法が適している。

加工時のポイント

- 低速回転で加工:高速回転では塑性変形が生じやすく、模様が崩れる可能性がある。

- 切削油を適用:工具の摩擦を軽減し、加工精度を向上させる。

プラスチック切削加工の戦略的な活用法

POMをはじめとするプラスチック切削加工は、精密部品の製造において幅広く活用されています。

POM加工の利点

- 寸法安定性が高い:吸水率が低く、湿度による影響を受けにくい。

- 摺動性に優れる:ギアやベアリング部品に適用可能。

- コストパフォーマンスが高い:金属部品より軽量で、コスト削減につながる。

産業別の活用例

食品機械:低摩擦特性を活かした摺動部品。

自動車部品:燃料系部品、ギア、軸受けなど。

医療機器:耐薬品性を活かした機器部品。

まとめ

POM部品の最適加工には、適切な切削速度と送り速度の設定が重要です。また、工具の選定や冷却方法も影響を与えます。加工条件を見直し、試行錯誤を重ねることで、精度向上と加工時間の短縮が可能です。定期的なメンテナンスも忘れずに行いましょう。

POM部品のフライス加工をマスターするための完全ガイド

「POM部品のフライス加工に挑戦したいけれど、どこから手をつければいいのかわからない…」そんな悩みを抱えている方も多いのではないでしょうか?そこで私たちは、POM部品のフライス加工を徹底的に解説する「完全ガイド」をご用意しました。このガイドは、以下のような疑問を持っている方に最適です。

- POM部品とはどのような材料で、なぜフライス加工が重要なのか?

- フライス加工の具体的な手順やポイントは?

- 初心者でも失敗しないための注意点やコツは?

POM(ポリオキシメチレン)は、耐摩耗性や耐薬品性に優れたプラスチックであり、多くの産業で使用されています。しかし、POMを効果的に加工するためには、適切な手法を理解し、実践することが不可欠です。このガイドでは、フライス加工を通じてPOM部品をマスターするためのステップバイステップのプロセスを詳しく紹介し、初心者でもわかりやすく解説します。

あなたの技術力を向上させ、POM部品の加工に自信を持つための情報が満載です。さあ、フライス加工の世界に一歩踏み出して、あなたのスキルを磨いていきましょう!

POM樹脂のフライス加工を徹底解説!最適な条件と注意点

POM(ポリアセタール)は、高い剛性や耐摩耗性を持つエンジニアリングプラスチックであり、精密部品の加工に適した材料です。特にフライス加工では、適切な切削条件を設定し、工具の選定や加工方法を最適化することで、精度の高い部品を製作することが可能になります。本記事では、POM樹脂のフライス加工における最適条件や注意点を詳しく解説します。

POM樹脂の特性とフライス加工の重要性

POMは、以下のような特性を持っています。

- 高い剛性と強度:機械的特性が優れており、耐衝撃性も高い。

- 低摩擦係数:摺動特性に優れ、摩擦が発生しにくい。

- 耐摩耗性が高い:長期間の使用でも摩耗しにくく、可動部品に適している。

- 吸水率が低い:寸法安定性が高く、湿度の影響を受けにくい。

- 耐薬品性に優れる:多くの有機溶剤やアルカリに対して耐性がある。

フライス加工では、これらの特性を考慮しながら加工条件を設定する必要があります。特に、POMは熱膨張しやすく、加工中に変形が発生しやすいため、熱管理が重要になります。

最適な切削条件の設定方法

POMのフライス加工では、加工精度や仕上がりを左右する「切削速度」「送り速度」「切込み量」などのパラメータ設定が重要です。以下の条件を目安に設定すると、効率的な加工が可能になります。

- 切削速度:200~500 m/min

- 送り速度:0.1~0.5 mm/rev

- 切込み量:0.5~2.0 mm(粗加工)、0.1~0.5 mm(仕上げ加工)

- 工具の回転速度:8,000~12,000 rpm

工具の冷却と熱管理

POMは熱が加わると膨張しやすく、寸法精度が低下するため、適切な冷却が必要です。一般的な冷却方法として、以下の対策が挙げられます。

- エアブローを活用:切削熱を抑えつつ、切りくずの排出を促進する。

- クーラントを使用:水溶性クーラントを適用し、熱による変形を防ぐ。

- 間欠加工を実施:連続切削を避け、適宜停止して温度上昇を抑える。

切削工具の選定とその影響

POMのフライス加工では、工具選定が仕上がりの品質や加工効率に大きく影響します。以下のポイントを押さえて、最適な工具を選びましょう。

工具材質の選定

- 超硬工具:耐摩耗性に優れ、長寿命で高精度な加工が可能。

- ダイヤモンドコーティング工具:摩擦を軽減し、仕上げ面の品質を向上させる。

工具形状と刃数

- エンドミル(2枚刃・4枚刃):2枚刃は切りくず排出性が良く、4枚刃は高精度な加工に向いている。

- ボールエンドミル:曲面加工に適し、均一な切削が可能。

- スクエアエンドミル:平面加工や側面加工に適用できる。

バリの抑制

POMのフライス加工では、バリが発生しやすいため、以下の方法で抑制を図ります。

- 切削速度を上げる:バリの発生を抑えつつ、滑らかな仕上がりを実現。

- 仕上げ刃を活用:専用のバリ取り工具を使用し、エッジ部分の仕上げを向上させる。

加工中のトラブルとその対策

POMのフライス加工では、以下のようなトラブルが発生する可能性があります。

熱変形の発生

- 対策:低速加工を行い、エアブローやクーラントで冷却を徹底する。

切削中の破損

- 対策:切込み量を適切に設定し、急激な負荷がかからないよう調整する。

切りくずの巻き込み

- 対策:切削工具の溝を大きくし、切りくずの排出をスムーズにする。

POMと他の材料との比較

POMは、他の樹脂材料と比較して優れた機械的特性を持っていますが、用途に応じた材料選定が重要です。以下に代表的な材料とPOMの比較を示します。

- POM vs ナイロン(PA)

- POMは耐摩耗性が高く、寸法安定性に優れる。

- ナイロンは柔軟性があり、衝撃吸収性が高い。

- POM vs ポリカーボネート(PC)

- POMは耐摩耗性が高く、摺動部品に適する。

- ポリカーボネートは透明性があり、光学部品に適している。

まとめ

POM部品のフライス加工をマスターするための完全ガイドでは、POM素材の特性、適切な工具選び、加工条件、切削速度、冷却方法などを詳述。初心者から上級者まで、効率的な加工技術やトラブルシューティングのポイントも紹介し、高品質な部品製造をサポートします。

フライス加工におけるPOM樹脂の最適条件を徹底解説!

フライス加工において、POM樹脂(ポリアセタール樹脂)がいかに効率的かつ精密に加工されるべきか、疑問を抱いている方はいらっしゃいませんか?「POM樹脂の特性を生かしたフライス加工をしたいけれど、最適な条件がわからない……」そんなお悩みを解決するために、この記事ではPOM樹脂のフライス加工に関する最適条件を徹底的に解説します。

この記事を読むことで、次のような疑問を解消できます:

- POM樹脂の特性とは?どのようにフライス加工に影響するのか?

- フライス加工における最適な切削条件はどのようなものか?

- 具体的な事例やヒントを知りたい!

POM樹脂はその優れた機械的特性と化学的耐性から、さまざまな産業で広く使用されています。正しい加工条件を理解することで、加工効率を向上させ、製品の品質を確保することができます。この記事を通じて、あなたもフライス加工におけるPOM樹脂のプロフェッショナルになりましょう!

1. フライス加工におけるPOM樹脂の最適条件とは?

POM(ポリアセタール)は高い耐摩耗性や耐衝撃性を持ち、精密な部品加工に適した樹脂材料です。フライス加工においてPOMを最適に加工するためには、切削条件や工具選定などの注意点を押さえることが重要です。本セクションでは、POM樹脂の特性、最適な切削条件の設定方法、切削工具の選定とその影響について詳しく説明します。

1-1. POM樹脂の特性とフライス加工の重要性

POMは、以下の特性を持つため、フライス加工に適しています:

- 高い剛性: POMは硬く、機械的特性に優れ、精密加工が可能です。

- 低摩擦特性: 摩擦係数が低く、摩耗が少ないため、滑らかな仕上げが可能です。

- 優れた耐衝撃性: 衝撃に強く、耐久性の高い部品が製造できます。

フライス加工を行う際、POMの特性を最大限に活かすために、以下の点が重要です:

- 熱膨張の考慮: POMは加工中に熱膨張しやすいため、温度管理を徹底することが求められます。

- 切削精度: 高精度な加工を実現するため、切削速度や送り速度を最適化することが重要です。

1-2. 最適な切削条件の設定方法

POM樹脂をフライス加工する際の最適な切削条件を設定するためには、以下のポイントを考慮します:

- 切削速度: POMは比較的柔らかい樹脂であるため、切削速度は適度に高く設定しますが、あまり速すぎると加工精度が低下する可能性があります。推奨される切削速度は、一般的に40〜80m/minです。

- 送り速度: 送り速度は加工する部品の形状や加工機の特性によりますが、適切な送り速度を設定することで表面仕上げが向上し、工具の摩耗も抑えられます。送り速度は通常0.05〜0.2mm/revが目安となります。

- 切削深さ: 深すぎる切削を避け、適度な切削深さを設定します。1回の切削深さは通常0.2〜0.5mm程度が理想的です。

1-3. 切削工具の選定とその影響

切削工具の選定は、POM樹脂のフライス加工において非常に重要です。適切な工具を選ぶことで、加工精度や仕上がりが向上し、工具の寿命も延びます。以下の点に注意して工具を選定します:

- 工具素材: 高速鋼(HSS)や硬質合金(カルバイド)など、耐摩耗性の高い工具を使用することが推奨されます。特に硬質合金はPOMのような樹脂に対して優れた耐久性を発揮します。

- 工具形状: フライス加工においては、切削面が広く、切れ味が良いエンドミルを使用することが一般的です。小径のエンドミルや、特殊な刃形状の工具を選ぶことで、複雑な形状の加工が容易になります。

- 切削角度: POMの加工には、適切な切削角度を持つ工具を選定することが重要です。高い切削角度の工具を使用することで、切削中の熱発生を抑え、仕上がりが滑らかになります。

以上の条件を考慮して、POMのフライス加工に最適な切削条件を設定し、適切な工具を選ぶことが、精度の高い部品を作成するために重要です。

2. POM樹脂の試作時に注意すべきポイント

POM(ポリアセタール)樹脂は、耐摩耗性や耐衝撃性が高いため、精密部品の試作にも適していますが、試作の際にはいくつかの注意点があります。材料選定から加工前の準備、トラブルシューティングまで、適切に進めることで、試作段階での問題を未然に防ぎ、高品質な製品を得ることができます。

2-1. 材料選定の重要性

POM樹脂は、さまざまなグレードや種類が存在し、用途や求められる性能によって最適なものを選定する必要があります。材料選定で注意すべきポイントは以下の通りです:

- 用途に応じたグレード選定: POMには、強度や耐摩耗性、耐熱性が異なるタイプがあります。用途に応じて適切なグレードを選ぶことが、後の加工や性能に大きく影響します。

- 特性の確認: 材料の物理的特性(密度、膨張係数、耐熱温度など)を確認することで、加工時に発生する問題を予測できます。

- 材料の供給状況と価格: 試作段階で大量に調達する必要がない場合でも、材料の供給能力やコストを把握しておくことが重要です。

2-2. 加工前の準備と確認事項

加工前にしっかりと準備を行うことで、スムーズな試作を実現し、トラブルを回避できます。以下の項目を確認・準備することが重要です:

- 設計図の確認: POMを使用した部品設計図は、材料特性に基づいて最適化されていますか?設計時に、POMの加工特性を反映させることが必要です。

- 加工機の設定確認: 使用する機械や工具がPOM樹脂に適しているか確認し、切削速度や送り速度、加工の深さなどを適切に設定します。

- 材料の乾燥: POMは吸湿性が低いものの、湿度や環境により品質が影響されることがあります。必要に応じて、材料を乾燥させる準備を行うことが有効です。

- 工具の選定と点検: 使用する工具の状態を確認し、鋭利であることを確保します。工具の摩耗具合や選定ミスは、試作時に精度を大きく低下させる原因になります。

2-3. 試作時のトラブルシューティング

試作中に発生するトラブルを早期に発見し、適切に対応することが、試作段階を成功させるために重要です。以下は、試作時に起こりがちなトラブルとその対応策です:

- 切削不良: POM樹脂は比較的柔らかい材料ですが、切削不良が発生することがあります。これは、切削速度が速すぎる、送り速度が不適切、または切削工具が摩耗していることが原因です。適切な切削条件の見直しと工具の交換が有効です。

- 表面仕上げの不良: 表面が粗く仕上がったり、溶けたりする場合があります。これは冷却不足や過剰な切削熱が原因です。加工中の温度管理や冷却液の使用を確認することが解決策となります。

- 寸法精度の不良: 加工中の変形や寸法誤差が生じる場合があります。これには、温度や加工機の安定性が関係しています。加工中の温度管理や定期的な機械点検を実施し、材料の膨張を最小限に抑えることが有効です。

- ひび割れや欠け: 試作段階で部品にひび割れや欠けが発生することがあります。これには、切削中の圧力や機械設定が不適切であることが原因です。適切な工具選定と切削条件の設定を見直し、圧力を抑える加工法を検討することが大切です。

以上の準備と対策をしっかり行うことで、POM樹脂を使った試作がスムーズに進み、問題を最小限に抑えることが可能です。

3. ジュラコンとPOMの違い

ジュラコン(商標名)はPOM(ポリアセタール)樹脂の一種で、非常に高い性能を持つエンジニアリングプラスチックです。ジュラコンとPOMは基本的に同じ材料ですが、製造方法や添加物による微妙な違いが性能や用途に影響を与えます。以下では、ジュラコンとPOMの違いについて、材料特性、用途、コスト面での違いを比較します。

3-1. 材料特性の比較

ジュラコンとPOMは化学的には同じポリアセタール樹脂ですが、いくつかの重要な特性に違いがあります:

- 耐摩耗性: ジュラコンは標準的なPOMよりも高い耐摩耗性を持つことが多く、特に高負荷条件での耐久性に優れています。

- 耐熱性: ジュラコンはPOMよりも若干耐熱性が高く、長期間高温環境に晒されても性能を維持しやすい特性を持っています。

- 耐薬品性: 両者とも優れた耐薬品性を持っていますが、ジュラコンは特定の化学物質に対してより強い耐性を示す場合があります。

- 結晶性: ジュラコンはPOMの中でも非常に高い結晶性を持つため、機械的強度や剛性が向上し、より精密な部品が求められる場合に有利です。

3-2. 用途に応じた選択基準

ジュラコンとPOMの選択は、具体的な用途に応じて行います。以下のポイントを考慮して選ぶことが重要です:

- 高精度部品: 精密な機械部品や高耐久性を求められる用途には、ジュラコンの方が優れた選択肢となります。特に摩耗や疲労が重要な要素となる機械的要求が高い場合に有効です。

- 軽負荷部品: 軽負荷で特に高い耐摩耗性が必要ない場合、一般的なPOMを選ぶことでコストパフォーマンスが向上します。

- 高温環境: 高温下での使用が予想される部品には、ジュラコンがより適しています。耐熱性に優れているため、長時間の使用でも性能が安定します。

3-3. コスト面での違い

ジュラコンとPOMのコスト面には違いがあります:

- ジュラコン: ジュラコンは特許を持つ高性能なブランド名で、製造過程や素材の純度が非常に高いため、通常のPOMよりも高価です。また、高耐摩耗性や耐薬品性に優れた特性が求められる製品に使用されるため、コストはその分高くなります。

- POM: 標準的なPOMはジュラコンよりも安価で、一般的な用途には十分な性能を持っているため、コストを抑えつつも高い機能を実現することが可能です。

選択の際は、用途と必要な性能、コストを総合的に評価することが重要です。

4. POM素材の切削加工に関する基礎知識

POM(ポリアセタール)は、優れた機械的特性と高い耐摩耗性を持つエンジニアリングプラスチックで、精密部品の加工に広く使用されています。POMの切削加工には特有の技術が必要です。このセクションでは、POM素材の切削加工に関する基本的な知識を解説します。

4-1. 切削加工の基本プロセス

POM素材の切削加工は、通常、フライス加工、旋盤加工、ドリル加工などの方法で行われます。基本的なプロセスは以下の通りです:

- 材料の準備: まず、POMのペレットやブロックを加工機にセットします。材料には十分な乾燥が必要で、湿気を含むと加工精度が落ちることがあります。

- 切削工具の選定: POMは硬く滑らかな表面を持つため、適切な切削工具の選定が重要です。一般的に、高速鋼(HSS)や超硬合金工具が使用されます。

- 加工条件の設定: 切削速度、送り速度、切削深さなどを設定します。POMは比較的加工が容易ですが、過度な切削を避けるため、適切な条件を選ぶことが求められます。

- 仕上げ加工: 最終的な仕上げ加工を行い、部品の精度を確保します。POMは表面仕上げが良好で、精密加工が可能です。

4-2. POM樹脂の加工特性

POM樹脂は、以下のような特徴を持つため、切削加工においていくつかの注意点があります:

- 耐摩耗性: POMは非常に高い耐摩耗性を持ちますが、切削中に工具の摩耗も早くなるため、工具の選定や定期的な交換が重要です。

- 熱膨張: 加工中の温度上昇による膨張を考慮する必要があります。過度な摩擦が発生すると、部品の精度が低下する可能性があるため、冷却や適切な切削条件が求められます。

- 溶けやすさ: POMは比較的低温で溶けやすいため、高速での加工や適切な切削油の使用が推奨されます。加工温度が高すぎると、材料が溶けて仕上げ面に不良が発生することがあります。

4-3. 加工精度を高めるためのポイント

POMの切削加工で高精度を達成するためには、以下のポイントに注意することが重要です:

- 切削速度の最適化: 高すぎる切削速度は溶けやすくなるため、適切な速度設定が必要です。また、送り速度や切削深さも適切に設定し、安定した加工を目指します。

- 冷却の管理: POMの加工時は、適切な冷却が重要です。冷却液やエアブローなどで加工中の熱を抑え、材料の膨張や溶融を防ぎます。

- 工具の選定: POMに適した工具を使用することで、加工精度が向上します。高品質な切削工具やコーティングされた工具を使用することで、加工中の摩擦や摩耗を抑制し、長寿命の工具を維持できます。

- 材料の乾燥: 加工前に材料を十分に乾燥させることで、湿気が原因の膨張や割れを防ぎます。POMは吸湿性があるため、乾燥が欠かせません。

これらの基本的な知識と注意点を抑えることで、POM樹脂の切削加工の精度を向上させ、より高品質な部品を製造することができます。

5. POM樹脂加工における注意点やリスク

POM樹脂は加工が比較的容易な材料ですが、適切な加工を行わないと問題が発生することがあります。ここでは、POM樹脂の加工における注意点やリスクを解説します。

5-1. 加工中の熱管理

POM樹脂は熱に敏感な材料であり、加工中に熱が発生することによって以下のような問題が生じる可能性があります:

- 熱膨張: 高温になるとPOMは膨張し、加工精度が低下することがあります。加工時に熱を適切に管理しないと、寸法誤差が生じやすくなります。

- 材料の溶けやすさ: POMは比較的低温でも溶けやすいため、過度な熱がかかると溶解して表面が不良になる可能性があります。このため、冷却を行い、加工中の温度を制御することが重要です。

対策:

- 冷却液を使用して加工中の温度を抑える。

- 加工中に熱が集中しないように適切な切削条件を選定する。

5-2. 切削中の破損リスク

POMは、硬さや強度が高いため、切削中に破損するリスクもあります。以下の点に留意することが重要です:

- 工具の摩耗: POMは耐摩耗性に優れていますが、切削工具が摩耗すると加工品質が低下し、破損のリスクが増えます。

- 不適切な切削条件: 切削速度や送り速度が適切でない場合、過度な応力が材料にかかり、ひび割れや破損を引き起こすことがあります。

対策:

- 切削工具の状態を定期的にチェックし、摩耗した工具は交換する。

- 切削条件を適切に設定し、過度な負荷を避ける。

5-3. 環境への配慮と安全対策

POM樹脂の加工には、環境への配慮と安全対策が不可欠です。加工時に発生する可能性があるリスクには以下が含まれます:

- 有害物質の排出: 高温での加工時にPOM樹脂から有害なガスが発生することがあります。これらのガスが作業環境に悪影響を与える可能性があります。

- 騒音: 高速での切削加工や工具の使用により、騒音が発生する場合があります。

対策:

- 加工中に発生する煙やガスを除去するための換気設備を設置する。

- 防音対策を講じて、作業環境の快適性と安全性を高める。

- 作業者が適切な個人防護具(PPE)を着用することを推奨する。

これらの注意点やリスクを意識し、適切な管理と対策を取ることで、POM樹脂加工の品質向上と安全性を確保することができます。

まとめ

フライス加工におけるPOM樹脂の最適条件は、切削速度、送り速度、工具の選定が重要です。切削速度は速すぎず遅すぎず、適切な冷却を行うことで、加工精度と表面品質が向上します。また、刃物の材質や形状も影響を与えるため、慎重に選ぶ必要があります。これらの要素を考慮することで、効率的な加工が可能になります。

耐摩耗性を最大限に活かすPOM部品の加工技術を徹底解説!

「POM部品の強度や耐摩耗性を十分に引き出したいが、どのような加工方法があるのか分からない…」そんな悩みを抱えている方はいませんか?本記事では、POM(ポリオキシメチレン)部品の特性を最大限に活かすための加工技術について詳しく解説します。

POM部品は、その優れた強度や耐摩耗性、さらには耐衝撃性から、多くの産業で重宝されています。しかし、これらの特性を活かすためには、適切な加工方法が不可欠です。どのように加工することで、POM部品の性能を最大限に引き出せるのか、具体的な技術やポイントをお伝えします。

このガイドは、POM部品の加工に関心のある技術者や製造業者だけでなく、新たな素材や工程を学びたいと思っている方にも役立つ内容になっています。ぜひ一緒に、POM部品の魅力とその加工技術について深掘りしていきましょう!

1. POM部品の強度・耐摩耗性・耐衝撃性を活かす加工方法

POM(ポリアセタール)は高い強度、耐摩耗性、耐衝撃性を持つため、機械部品や精密部品の製造に適しています。これらの特性を最大限に活かすためには、加工方法に細心の注意が必要です。ここでは、POM部品の強度・耐摩耗性・耐衝撃性を引き出すための加工方法を紹介します。

1-1. POM樹脂の基本特性と強度

POMは、高い剛性と強度を誇るエンジニアリングプラスチックで、特に引張強度と圧縮強度が優れています。これにより、POMは機械部品や精密部品に理想的な素材とされています。加工の際には、POMが持つ優れた機械的特性を損なわないよう、適切な加工条件を設定することが重要です。特に、加工中の熱や応力がPOMの特性に与える影響を最小限に抑えることが求められます。

1-2. POMの耐摩耗性とその重要性

POMは、非常に高い耐摩耗性を持っており、摩擦の多い部品や、頻繁に動く部品に適しています。この耐摩耗性を最大限に活かすためには、適切な切削速度や冷却液の使用が求められます。過度な熱をかけないように注意しながら、切削条件を最適化することが、耐摩耗性を維持するために重要です。また、POMの表面処理を適切に行うことで、さらに耐摩耗性を向上させることが可能です。

1-3. POMの耐衝撃性を理解する

POMは耐衝撃性にも優れており、強い衝撃を受ける部品や過酷な使用環境にも耐えることができます。しかし、加工時に過度の衝撃や応力をかけると、ひび割れや破損の原因となることがあります。加工の際には、衝撃や振動を最小限に抑え、適切な工具や加工機械を使用することが、部品の耐衝撃性を保つために重要です。また、POMの耐衝撃性をより強化するために、ポリアセタールのグレードや添加剤を選定することも有効です。

2. POM部品の加工方法

POM(ポリアセタール)は、機械的特性が優れたエンジニアリングプラスチックで、さまざまな加工方法に対応できます。ここでは、POM部品の加工方法についての基本的な技術、射出成形の特性、そして加工時の注意点について解説します。

2-1. POMの加工技術の概要

POMは、フライス加工、旋盤加工、射出成形など、さまざまな加工方法に適しています。特に精密部品の製造に広く使用され、機械的特性が必要な部品に最適です。POMの加工には、以下の技術が用いられます:

- 切削加工:POMは比較的加工が容易で、フライス加工や旋盤加工を通じて精密部品を作成できます。摩擦熱に弱いため、適切な冷却を行いながら加工することが重要です。

- 射出成形:大量生産に向いており、複雑な形状の部品を効率よく製造できます。

- 圧縮成形:一部のPOMグレードは圧縮成形にも適しており、耐衝撃性を持つ部品を作成するのに有用です。

これらの加工方法は、POMの特性を活かしながら高精度な部品を製造するために使用されます。

2-2. 射出成形におけるPOMの特性

射出成形は、POM部品を大量生産する際に最も一般的に使用される方法です。POMの射出成形時の特徴には以下の点があります:

- 高い流動性:POMは射出成形において非常に良好な流動性を持ち、精密な形状の部品を高い精度で成形できます。

- 熱膨張の管理:射出成形時の温度管理が重要で、過度な加熱を避ける必要があります。過度に高温で成形すると、POMの分解や特性の低下を招く可能性があります。

- 収縮特性:射出成形後、POMは収縮が発生します。これにより、部品の寸法精度が影響を受けることがあります。収縮を予測し、適切な金型設計を行うことが重要です。

これらの特性を考慮しながら、射出成形の条件を最適化することが、高品質なPOM部品の製造に繋がります。

2-3. 加工時の注意点とベストプラクティス

POMの加工時にはいくつかの注意点があります。これらを守ることで、製品の品質を確保できます:

- 適切な冷却:POMは熱に敏感で、加工時に発生する熱が部品に影響を与えることがあります。冷却液の使用や適切な冷却方法を採用することで、加工中の温度上昇を抑制し、特性を維持します。

- 適切な切削工具の選定:POMは摩耗しにくい素材ですが、切削工具が鈍ってくると加工精度に影響を与えます。定期的な工具のメンテナンスや新しい工具の選定が重要です。

- 加工速度の管理:過度の加工速度や切削条件は、POMの精度や仕上がりに悪影響を与える可能性があります。適切な加工速度を選定することが、最良の結果を得るために重要です。

これらの注意点を守りながら加工することで、POM部品の品質や耐久性を最大限に引き出すことができます。

3. POMの耐久性と耐疲労性を活かした設計

POM(ポリアセタール)は高い耐久性と耐疲労性を持つため、機械的な負荷がかかる部品に最適です。ここでは、POMの耐久性を考慮した設計方法と、耐疲労性を活かした部品設計の実例について解説します。

3-1. POMの耐久性を考慮した設計ポイント

POMは摩耗や摩擦に強く、長期間使用しても性能が安定していますが、設計時には以下のポイントに注意を払う必要があります:

- 荷重分散の設計:POM部品に負荷が集中しないように設計することが重要です。均等に荷重を分散させるために、部品の形状や取り付け位置に工夫を加えることで、耐久性を最大化できます。

- 表面処理の検討:摩耗や衝撃に強いPOMですが、極端な摩擦環境では表面処理を施すことで耐久性を向上させることができます。例えば、表面にPTFE(ポリテトラフルオロエチレン)をコーティングすることで、摩擦をさらに減少させることができます。

- 温度環境の最適化:POMは高温での性能が低下するため、使用温度範囲を考慮して設計することが重要です。適切な冷却や温度管理を行うことで、耐久性を確保できます。

これらのポイントを押さえて設計することで、POMの優れた耐久性を活かすことができます。

3-2. 耐疲労性を活かした部品設計の実例

POMの耐疲労性を活かした部品設計は、動的荷重や繰り返し負荷を受ける部品において非常に重要です。以下に、実際の部品設計における耐疲労性の活用例を紹介します:

- ギアや歯車の設計:POMは優れた耐疲労性を持つため、ギアや歯車などの繰り返し荷重を受ける部品に最適です。設計時には、歯車の形状や材料選定を慎重に行い、荷重の集中を避けることで、長期間の使用に耐えられる部品を作成できます。

- バルブやピストンの設計:機械的な繰り返し動作が求められるバルブやピストンの部品設計では、POMの耐疲労性が特に活かされます。これらの部品では、動きがスムーズで摩耗やひび割れが発生しないように設計し、耐疲労性を最大化することが求められます。

- 自動車部品:自動車業界では、振動や衝撃を受ける部品が多く存在します。POMはその優れた耐疲労性を活かし、車両の内装部品やエンジン部品の中で使用されています。設計段階で繰り返し荷重を考慮した形状を採用し、部品の寿命を延ばすことが可能です。

これらの設計実例からわかるように、POMの耐疲労性を活かすためには、部品にかかる動的荷重を考慮した形状や材料選定が重要です。適切に設計することで、長寿命の部品を製造できます。

4. POM材の種類と特徴

POM(ポリアセタール)は、その優れた機械的特性と耐久性から多くの産業で使用されています。POMにはいくつかの種類があり、それぞれの特性に応じて用途が異なります。ここでは、POMの種類とその特性、適切なPOM素材の選び方について解説します。

4-1. POMの種類とそれぞれの特性

POMには主に以下の2種類があります:

1. ホモポリマーPOM(POM-H)

- 特性: ホモポリマーPOMは高い機械的強度、耐摩耗性、耐疲労性を持っています。また、耐化学薬品性にも優れており、幅広い環境で使用可能です。

- 用途: 高精度なギアや歯車、ベアリング、スライディング部品などに使用されます。機械的性能が要求される部品に最適です。

2. 共重合ポリマーPOM(POM-C)

- 特性: 共重合ポリマーPOMは、ホモポリマーPOMに比べて優れた靭性や耐衝撃性を持っています。また、加工性が向上しており、複雑な形状の部品にも適しています。

- 用途: 複雑な形状が求められる部品や、衝撃を受ける環境での使用に適しています。自動車部品や電子機器の一部にも使用されます。

4-2. 適切なPOM素材の選び方

POM素材の選定は、用途や要求される特性に応じて行うことが重要です。適切なPOM素材を選ぶためのポイントは以下の通りです:

- 機械的強度と耐摩耗性: 高強度が求められる場合や摩耗に対する耐性が重要な部品には、ホモポリマーPOM(POM-H)が適しています。

- 靭性と耐衝撃性: 衝撃を受ける部品や、柔軟性が求められる部品には、共重合ポリマーPOM(POM-C)を選ぶと良いでしょう。

- 加工性: 複雑な形状を精密に加工する必要がある場合、加工性が優れたPOM-Cが適しています。

- 耐化学薬品性: 化学薬品に対して強い耐性が必要な場合、ホモポリマーPOMが適していますが、特定の薬品に対して耐性が高いPOM-Cも選択肢となります。

これらの選定基準を元に、使用環境や要求性能に最も適したPOM素材を選ぶことが重要です。

5. POMの摩耗に強い特性を活かした機械設計

POM(ポリアセタール)は、その優れた耐摩耗性から、摩耗の影響を受けやすい部品の設計に非常に適した材料です。この特性を最大限に活かすための設計方法と、実際の機械部品における使用例について解説します。

5-1. 摩耗に強いPOM部品の設計方法

POM部品を摩耗に強くするためには、以下のポイントを考慮した設計が重要です:

1. 材料選定

- POMの摩耗性能は、ホモポリマーPOM(POM-H)や共重合ポリマーPOM(POM-C)のどちらを選ぶかで異なります。一般的に、POM-Hは高い機械的強度と耐摩耗性を持っていますが、POM-Cは衝撃に強いため、設計時には摩耗の主な影響要因を考慮して選択することが重要です。

2. 適切な潤滑の利用

- 摩擦と摩耗を減らすために、潤滑剤を使用することが効果的です。POMの摩擦係数は比較的低いですが、潤滑剤を適切に選ぶことで、更に摩耗を抑制できます。

3. 表面処理技術の活用

- POM部品の表面処理を行うことで、摩耗耐性を向上させることができます。例えば、滑らかな表面仕上げを施すことで、摩擦による摩耗を減少させることが可能です。

4. 負荷分散設計

- 部品設計においては、摩耗を防ぐために負荷を均等に分散させる構造が有効です。特に、接触面積を最適化し、過剰な負荷がかからないようにすることが摩耗耐性を高めます。

5-2. POMを使用した機械部品の実例

POMは、摩耗に強い特性を活かして多くの機械部品に使用されています。以下はその実例です:

1. ギアと歯車

- POMは耐摩耗性に優れ、ギアや歯車に使用することで、長期間の使用にも耐える部品を作成できます。POMの滑らかな表面と低摩擦特性は、ギア同士の摩耗を最小限に抑えます。

2. ベアリング

- 自己潤滑性を持つPOMは、ベアリングやスライディング部品に適しています。これにより、摩耗や摩擦による劣化を減少させ、長寿命化が実現します。

3. スライディング部品

- POMを使用したスライディング部品は、高速運転や高負荷環境でも摩耗を防ぐことができます。例えば、産業機械や自動車部品で多く使用されており、耐久性と性能が向上します。

これらの実例に示されるように、POMの摩耗に強い特性を活かした設計は、機械部品の長寿命化や高性能化に寄与します。設計時には、摩耗を最小限に抑えるための材料選定と適切な加工が必要です。

まとめ

POM(ポリアセタール)は優れた耐摩耗性を持つ材料で、精密部品の加工に最適です。この記事では、POM部品の加工技術として、切削、成形、接合方法を詳述し、加工時の注意点や最適な工具選びについて解説します。これにより、耐久性と精度を兼ね備えた部品製造が可能になります。

POM部品製造業者選びのポイント徹底ガイド

POM部品の製造において、どの業者を選ぶべきか迷っているあなたへ。製造業者選びは、品質やコスト、納期など、ビジネスにおいて極めて重要な要素です。しかし、数多くの選択肢の中から最適なパートナーを見つけることは簡単ではありません。

「どんなポイントに注目すれば良いのだろう?」、「失敗しないためにはどうすれば良いか?」――そんな疑問を抱えている方も多いはずです。そこで本ガイドでは、POM部品製造業者を選ぶ際に特に注意すべきポイントを徹底的に解説いたします。

POM(ポリアセタール)は、その特性から様々な業界で使用されており、部品の精度や性能がビジネスの成否に直結します。このガイドを通じて、確かな情報を得ることで、あなたの製品作りをサポートし、ビジネスの成功を実現できるようにお手伝いします。信頼できる製造業者を見つけるための第一歩を、一緒に踏み出してみませんか?

1. POM部品製造業者を選ぶ際に注目すべきポイントとは?

POM(ポリアセタール)部品の製造を依頼する際には、品質やコストだけでなく、製造業者の技術力や信頼性も重要な要素となります。ここでは、POM部品製造業者を選ぶ際に注目すべきポイントをいくつか紹介します。

1-1. POMの特性と用途について

POMは、非常に優れた機械的特性を持つエンジニアリングプラスチックで、特に摩耗に強く、低摩擦特性や高い剛性を誇ります。そのため、精密機器の部品、歯車、ベアリング、スライディング部品など、さまざまな工業部品に使用されています。POMの特性を理解し、その用途に適した製造業者を選定することが、製造品質の確保に繋がります。

1-2. POMペレットの加工方法と注意点

POMペレットを加工する際の方法としては、射出成形、押出成形、フライス加工などがあります。製造業者はこれらの加工技術に熟練していることが求められます。特に、POMは加工時に熱膨張を伴うため、精密な温度管理が必要です。また、機械の設定や工具の選定も重要で、適切な加工条件を整えることが求められます。加工業者の技術力が、最終的な部品の品質に大きな影響を与えるため、加工の実績や技術対応力を確認することが重要です。

1-3. フライス加工に適した素材の比較

フライス加工においては、POMが最適な選択肢の一つですが、他の材料と比較することで、POMが持つ優位性を理解できます。例えば、POMは耐摩耗性に優れており、精密な加工を実現することが可能です。POMと他の材料(例えばPAやPTFE)と比較した際の特性の違いを理解し、加工目的に応じた最適な材料を選択することが重要です。フライス加工時の加工精度や仕上がりを重視する場合、POMは非常に有利です。

1-4. POMの膨張係数と加工への影響

POMは膨張係数が比較的小さいものの、熱を加えると膨張する特性があります。この膨張特性は加工時に影響を与えるため、特に精密部品を製造する際には注意が必要です。適切な温度管理と冷却方法を取り入れることで、膨張による寸法誤差を最小限に抑えることができます。製造業者は、この特性を理解し、温度や冷却の管理がしっかりできることが求められます。

まとめ

POM部品製造業者選びのポイントは、品質管理、技術力、納期遵守、コストパフォーマンス、顧客対応の5つです。信頼性の高い業者を選ぶことで、製品の性能向上やトラブル回避につながります。事前のリサーチとサンプル確認が成功の鍵です。

フライス加工でPOMを高精度に仕上げるためのポイント

フライス加工でPOMを高精度に仕上げることは、機械加工の分野において非常に重要な技術です。POM(ポリアセタール)は、その優れた強度と耐摩耗性から、さまざまな産業で使用される素材ですが、高精度な加工が求められるため、専門的な知識とスキルが必要です。

「フライス加工でPOMを高精度に仕上げるためには、どのような技術が必要なのか?」と感じたことはありませんか?本記事では、POMの特性を理解し、フライス加工における技術的なポイントを詳しく解説していきます。これを読むことで、加工の精度を高めるための具体的な手法や注意すべき点を知ることができ、あなたの技術力向上に役立てることでしょう。

もしあなたが、POMのフライス加工をしているが思うような成果が出ない、あるいはさらなるスキルアップを目指しているなら、ぜひこのガイドを参考にしてください。高精度に加工するためのポイントをしっかりと押さえ、素晴らしい成果を手に入れましょう!

フライス加工でPOMを高精度に加工するための技術とは

POM(ポリオキシメチレン)は、機械的強度と耐摩耗性が高い特性を持つ樹脂で、精密部品や動作部品に広く使用されています。POMを高精度にフライス加工するためには、加工技術に対する深い理解と適切な加工条件が必要です。

POMの特性と加工への影響

- 機械的特性:

- POMは高い機械的強度と耐摩耗性を持ち、低摩擦特性が特徴です。加工時に発熱を抑えながら高精度の仕上がりを求めるには、これらの特性を考慮する必要があります。

- 温度感受性:

- POMは熱に敏感であり、加工中に過度に熱が加わると変形や膨張を引き起こす可能性があります。このため、温度管理が非常に重要となります。

- 加工性:

- 切削時の発熱を最小限に抑える必要があり、冷却剤を使わずに加工することが望ましいです。適切な切削速度と工具選定がキーとなります。

フライス加工の基本的な知識

- フライス加工の定義:

- フライス加工は、回転する切削工具で材料を削り取る加工方法です。POMのような樹脂材料においては、切削条件や工具の選定が重要な要素となります。

- 切削条件:

- POMの加工では、切削速度を適切に設定し、工具の摩耗を抑えつつ高精度を保つことが求められます。過剰な温度上昇を避けるために、低切削速度を選ぶことが推奨されます。

- 工具の選定:

- 超硬工具やコーティング工具が適しています。これにより摩擦や発熱が抑えられ、加工精度が向上します。

POMを高精度に加工するための具体的な技術

- 切削速度と送り速度の最適化:

- 高精度を求める場合、切削速度を低く設定し、送り速度も適切に調整することが重要です。これにより、過剰な発熱を防ぎ、仕上がりの精度を高めることができます。

- 工具の冷却:

- 冷却剤なしで加工することが望ましいが、加熱による変形を防ぐためには、十分な風冷を行いながら加工を進めることが効果的です。

- 工具交換とメンテナンス:

- 高精度な加工を維持するためには、工具の摩耗が進む前に定期的に工具を交換し、メンテナンスを行うことが重要です。

CNC加工の最適化に向けたガイドライン

- CNC設定の最適化:

- CNC機を使用する際は、POMの特性に合わせて加工条件を最適化することが重要です。プログラムの細かい調整で切削精度を高め、加工効率も向上させることが可能です。

- 加工パラメータの調整:

- POMの加工では、スピンドル回転数や送り速度を適切に調整し、仕上がり精度を高めることが必要です。また、加工パラメータを変更することで、効率的に作業を進めることができます。

- 振動抑制と安定性:

- CNC加工時に発生する振動を抑えるため、安定した加工環境を確保することが重要です。振動が生じると、加工精度に影響を及ぼすため、機械の設置環境や工具の取り付け状態にも注意が必要です。

POM材料に適した工具とドリルの選び方

POMの加工には、刃先角度を適切に調整した工具を選定することが重要です。角度が適切でないと、材料に対する抵抗が増し、発熱が増加する可能性があります。

工具の選定:

POMには、摩耗に強い超硬素材やコーティングされた工具が適しています。特に、POMの特性に合わせた鋭角な刃先を持つ工具が高精度加工に適しています。

ドリルの選定:

ドリルは、鋭い切れ味を持つもので、かつ材料の熱膨張を考慮して選ぶ必要があります。超硬ドリルやチタンコーティングドリルが適しています。

刃先形状と角度の調整:

POMの加工には、刃先角度を適切に調整した工具を選定することが重要です。角度が適切でないと、材料に対する抵抗が増し、発熱が増加する可能性があります。

まとめ

フライス加工でPOMを高精度に仕上げるためには、工具の選定が重要です。硬度の高い工具を使用し、切削条件を最適化することで、熱変形を抑えられます。また、冷却液の使用や切削速度の調整も精度向上に寄与します。仕上げ加工では、微細な切削を行い、表面粗さを低減させることがポイントです。

失敗しないPOMフライス加工の秘訣と注意事項

POM(ポリオキシメチレン)は、その優れた機械的特性や耐摩耗性から、さまざまな産業で重宝される材料です。しかし、そのフライス加工には独自の難しさが伴います。「POMを使ったフライス加工で失敗したくない」と考えているあなたに、ぜひ知っておいてほしいポイントがあります。

本記事では、POMのフライス加工における注意事項や成功の秘訣について、わかりやすく解説します。フライス加工を行ったことがある方も、初めて挑戦する方も、本記事を参考にすることで、思わぬトラブルを回避し、効率的に高品質な加工を目指すことができるでしょう。

もしあなたが、「POMのフライス加工で何を気をつければ良いのか」「具体的にどのようなポイントが重要なのか」と疑問に思っているなら、ぜひ最後までお読みください。あなたの加工技術が一段と向上する手助けをいたします。

POMのフライス加工で注意すべきポイントとは?

POM(ポリオキシメチレン)は優れた機械的特性と耐摩耗性を持つ材料で、フライス加工においては特定の注意点を押さえる必要があります。以下に、POMのフライス加工における重要なポイントを整理しました。

POMの特性とフライス加工の基本

- 特性:

- POMは高い機械的強度と耐摩耗性を有し、低摩擦特性を持つため、動作部品や精密部品に広く使用されます。

- 加工時の発熱による変形やひずみが問題となることがあります。

- フライス加工の基本:

- POMのフライス加工は、適切な切削条件を設定することが成功のカギとなります。冷却剤の使用を避け、温度管理に注意を払いながら進めることが大切です。

- 高速回転や適切な切削工具選定が求められます。

POMフライス加工中のトラブルを防ぐための注意点

- 発熱による変形:

- POMは熱に敏感で、加工中に熱が溜まると変形やひずみが発生する可能性があります。そのため、切削速度や送り速度を適切に調整することが重要です。

- 切削中の融解や溶出:

- 高温になると、POMが融解して溶出しやすくなり、仕上がり面に不良が生じることがあります。これを防ぐために、適切な切削工具の使用と冷却剤なしで加工を行うことが推奨されます。

- バリ取り:

- 加工後のバリが問題となることがあります。適切な切削条件とツールを使用してバリを最小限に抑えることが求められます。

POM樹脂加工における具体的な注意点

- 切削工具の選定:

- POMに適した切削工具は、耐摩耗性が高く、熱をうまく散逸できるものを選定します。一般的に、超硬工具が推奨されます。

- 適切な切削速度と送り速度:

- 過度に高い切削速度や送り速度はPOMの発熱を引き起こし、変形や融解を招く可能性があります。適切な切削条件を選択して加工を行うことが必要です。

- 仕上げ加工の重要性:

- POMは加工後の仕上げ工程が重要です。表面の滑らかさを保つために、最終的な仕上げ加工では低速回転で精密な作業が求められます。

MCナイロンとPOMの違いと特徴

- MCナイロン:

- MCナイロンは非常に高い耐摩耗性と機械的強度を持ち、耐衝撃性も優れています。また、摩擦係数が低く、機械部品に適しています。

- POM:

- POMは低摩擦係数、耐摩耗性に優れ、精密部品や動作部品に多く使用されます。水分や化学薬品にも強く、安定した機械的性能を維持しますが、高温下での加工には注意が必要です。

- 主な違い:

- MCナイロンは、衝撃吸収性に優れている一方、POMは精密な加工が得意で、長期間の摩耗耐性が強いです。

高品質な樹脂切削加工品を得るためのポイント

切削工具の選定と切削条件を適切に設定することで、長寿命で高精度な加工を実現できます。特に、工具の摩耗に注意し、必要に応じて交換することが大切です。

冷却と温度管理:

POMやMCナイロンは高温で加工すると変形が生じやすいため、温度管理が非常に重要です。冷却液を使用せず、加工中の温度を適切に管理することで、品質を保てます。

加工後の仕上げ:

高品質な加工品を得るためには、仕上げ工程が重要です。バリ取りや仕上げ加工を丁寧に行い、精度を高めることが求められます。

適切な工具と切削条件:

切削工具の選定と切削条件を適切に設定することで、長寿命で高精度な加工を実現できます。特に、工具の摩耗に注意し、必要に応じて交換することが大切です。

まとめ

POMフライス加工では、工具の選定や切削条件が重要です。適切な回転速度と送り速度を設定し、冷却材を使用することで熱変形を防ぎます。また、加工前に材料の特性を理解し、試作を行うことが失敗を避けるカギです。注意事項として、工具の摩耗や切削音に敏感になり、定期的なメンテナンスを行うことが成功につながります。

効率的なPOM切削加工方法:工具選びから仕上げまでの完全マニュアル

POM切削加工の基礎知識

POMとは:特性と利点

POM(ポリアセタール)は、高い強度、耐摩耗性、耐薬品性を誇るエンジニアリングプラスチックで、特に機械部品や精密部品に多く使用されています。その優れた物理的特性から、ギア、ベアリング、シャフト、歯車など、摩擦や耐久性が求められる部品に最適な材料です。また、POMは低い摩擦係数を持つため、潤滑油を使わなくても高い耐摩耗性を発揮します。温度安定性も良好で、幅広い温度範囲で使用可能です。 POMの主な利点には以下が挙げられます:- 高い強度と剛性

- 低い摩擦係数

- 耐薬品性と耐熱性

- 加工性の良さ

POM切削加工の一般的な用途

POMはその特性から、特に機械的な部品や精密部品の切削加工に広く用いられています。例えば、ギア、ベアリング、ローラー、バルブ部品、電気機器の部品など、機械的な要求が高い部品の製造に利用されます。また、POMは高精度な加工が可能なため、コンピュータ周辺機器や自動車部品の精密加工にもよく使用されています。 POMの切削加工は、高い寸法精度を要求される部品の製造に適しています。適切な切削条件で加工すれば、優れた表面仕上げが得られるため、機械的特性だけでなく外観にも配慮が必要な部品の製造にも最適です。POMとジュラコンの比較

ジュラコンは、POMの商標名の一つで、主にデュポン社が製造しています。ジュラコンはPOMの中でも特に品質が高く、精密部品や高負荷がかかる機械部品に最適です。ジュラコンと一般的なPOMの違いにはいくつかの要素がありますが、以下のポイントが主要な違いとして挙げられます:- 精度と品質: ジュラコンは品質が均一で、切削加工時の安定性が高く、寸法精度が要求される製品において優れた結果を得られます。

- 耐久性: ジュラコンは、特に高負荷をかける環境でも耐摩耗性や耐薬品性が強化されています。そのため、高い耐久性が求められるアプリケーションに最適です。

- 加工性: 両者ともに加工性が良好ですが、ジュラコンはその優れた均一性により、より高精度で細かい加工が可能です。

- 価格: ジュラコンはPOMよりも高価な場合が多いですが、その分高い品質と信頼性を提供します。

効率的なPOM切削加工方法の選定

POM加工に適した工具の選び方

POM(ポリアセタール)の切削加工において、適切な工具選びは非常に重要です。POMは比較的軟らかい材料ではありますが、その摩耗に強いた特性を持っているため、工具の材質と形状が選定時の鍵となります。まず、工具材質としては、コーティングされたハイス(HSS)や超硬(WC)工具が適しています。これらの工具は耐摩耗性が高く、長期間安定して使用できるため、高精度な加工が求められる場合にも適応します。特に仕上げ加工などで精度を重視する場合には、超硬工具を選ぶことが一般的です。 工具の形状については、負荷を均等にかけ、仕上げ面をきれいにするために、適切な切削角度を持つ工具を選定することが必要です。特に仕上げ加工では、工具の刃先が鈍ることがないように、定期的なメンテナンスが求められます。切削条件の最適化

POMの切削加工を行う際には、最適な切削条件の設定が重要です。まず、切削速度についてですが、POMは比較的高速での切削が可能です。しかし、切削速度が速すぎると熱が発生し、材料が変形するリスクがあるため、適切な速度範囲を設定することが必要です。一般的には、切削速度は100〜300m/min程度の範囲が推奨されますが、使用する工具や加工形状に応じて微調整を行うことが重要です。 また、切削深さや切込み量を過剰に設定しないことも大切です。深すぎる切込みや過度な切削深さは、加工時に振動を引き起こすことがあり、仕上がりの品質に悪影響を与える可能性があります。したがって、薄めの切込み量で連続的な加工を行うことが推奨されます。 さらに、POMは熱に敏感な材料であるため、切削中の温度上昇を抑えるためにクーラントの使用をお勧めします。水溶性クーラントを使用することで、加工温度を低く保ち、仕上がりの品質を向上させることができます。加工速度とフィード率の調整

加工速度とフィード率は、切削加工において仕上がりに大きな影響を与える要素です。POMの加工では、過度に高速な加工速度を避け、適切な範囲で調整することが求められます。速すぎる加工は材料の熱変形を引き起こし、品質に影響を及ぼすため、加工速度を適度に保つことが必要です。 フィード率についても、過剰な設定は表面が粗くなったり、振動を引き起こす原因となります。そのため、フィード率は安定して一定に保つことが重要です。加工精度を保ちつつ、良好な仕上がりを実現するためには、最適なフィード率と加工速度のバランスを見極めることが大切です。 これらの条件を適切に調整することで、POMの加工においても安定した高品質な仕上がりが可能になります。加工条件を微調整し、工具の選定に配慮することで、効率的で精度の高い切削加工を実現できます。旋盤加工時のPOM材の振れ止め方法

振れ止めの基本

旋盤加工における振れは、加工精度に大きな影響を与える要因の一つです。POM(ポリアセタール)材は比較的柔らかく、加工中に振れが発生しやすい特性を持っています。振れを抑えるためには、最初にしっかりとした固定が重要です。振れが発生すると、仕上がり面に不均一な仕上がりや、精度の低下を引き起こす可能性があります。そのため、振れ止めの方法を適切に選定することが求められます。効果的な固定具の選定と使用方法

POM材の旋盤加工において、固定具の選定は非常に重要です。効果的な固定具を使用することで、振れの発生を最小限に抑えることができます。- チャックの選定: POM材は柔らかいため、固定時に力を均等にかけることが大切です。3爪チャックや4爪チャックを使用する際には、チャックの爪が均等に力を加えるように調整することが重要です。POM材は傷がつきやすいので、爪の先端にソフトジョーやクッションを使用することで傷を防ぎ、より安定した保持が可能になります。

- 支持具の使用: 長尺部品や不安定な形状のPOM材を加工する場合、追加の支持具を使用することが効果的です。特に旋盤の中心から離れた部分や薄肉部品では、適切な支持を行うことで振れを抑えることができます。支持具としては、センターサポートやダイアルサポートなどを使用し、回転中に安定性を保ちます。

- バイスの使用: 固定具としてバイスを使用する場合、POM材を傷つけないようにソフトマットを敷いたり、バイスのクランプ力を過剰にしないように調整します。強すぎるクランプ力はPOM材に過剰な圧力をかけ、変形の原因になります。適切な圧力で固定することが振れ止めにおいて重要です。

振れ対策としての加工技術

振れ対策として、加工技術にも工夫が必要です。- 加工速度の調整: 高速での加工では振れが発生しやすくなるため、POM材の加工においては適切な加工速度を選定することが重要です。適切な回転数を選び、振動を最小限に抑えることで精度の高い加工が可能になります。

- 切削条件の見直し: 切削時の負荷を均等にするために、切込み量やフィード速度を調整することが有効です。過度の切込みやフィードをかけると振れが発生する原因となりますので、軽い切込みで安定した加工を行うことが求められます。

- 補助具を活用した振れ対策: 加工中に振れを抑えるための補助具として、安定した振れ止めを提供するためにセンタリングジグやダイアルゲージを使用することが有効です。これらを活用することで、加工中にリアルタイムで振れを確認し、必要な補正を行うことができます。