加工技術 column

POM部品の製造コストを削減するためのフライス加工のテクニック

「POM部品の製造コストを削減したいが、どのようなフライス加工技術を使えばよいのか分からない…」そんなお悩みを抱えている方はいませんか?コスト削減は企業にとって至上命題であり、特にPOM(ポリアセタール)部品の生産においては、効率的な加工技術が求められます。そこで本記事では、POM部品の製造コストを抑えるためのフライス加工術について詳しく解説します。

この内容は、次のような方々に役立つものです:

- フライス加工に興味があるが、具体的な方法が知りたい

- POM部品のコスト削減に取り組んでいるが、効率化のアイデアが必要

- 新たな加工技術を導入したいと考えているエンジニアや企業の方

POM部品の製造には多くの要素が関与しますが、フライス加工を適切に活用することで、効率性やコストパフォーマンスを大幅に向上させることが可能です。本記事では、その基本的な概念から具体的なテクニックに至るまで、幅広くお伝えしていきます。あなたの製造プロセスがよりスムーズに進む手助けとなれば幸いです。

1. POM部品の製造コストを抑えるためのフライス加工術

POM(ポリアセタール)は、精密な部品に適した材料であり、軽量で高い機械的特性を持つため、さまざまな製品に利用されています。POM部品を製造する際にコストを抑えることは重要な課題ですが、適切なフライス加工術を採用することで、そのコストを効果的に削減することが可能です。以下は、POM部品の製造コストを抑えるためのフライス加工術について説明します。

1-1. POM部品の製造コストを抑えるための基本的な考え方

- 無駄な材料の削減:

- POM部品の製造コストを抑えるためには、まず材料費を抑えることが重要です。フライス加工時に無駄な部分を削減するために、設計段階で部品の形状を最適化し、切削量を減らすことが有効です。例えば、鋳造や成形である程度の形状を作成してからフライス加工を行うことで、無駄な切削を減らすことができます。

- 加工時間の短縮:

- POM部品の製造には加工時間が重要です。フライス加工での加工時間を短縮するために、適切な切削条件を設定し、無駄な動作を減らすことが求められます。加工速度や送り速度を最適化し、工具の選定を行うことで、加工時間を短縮し、全体的なコスト削減を図ることができます。

- 高い歩留まりの確保:

- 部品の歩留まりを高めることもコスト削減に繋がります。良好な設計と加工条件を選定することで、廃棄や再加工のリスクを減らし、より高い歩留まりを実現することが可能です。

1-2. 効率的な加工プロセスの選定

- フライス加工の最適化:

- フライス加工は、特に複雑な形状や高精度が要求される部品の製造に有効です。しかし、効率的に行うためには、切削条件や工具の選定が非常に重要です。切削条件を最適化し、適切な工具を使用することで、加工効率を大幅に向上させることができます。

- 加工中の冷却液の使用も大きな効果を発揮します。POMは加工中に熱を発生しやすいため、冷却液を適切に使用して熱の発生を抑えることで、精度を保ちつつ、加工効率を向上させることができます。

- 自動化の導入:

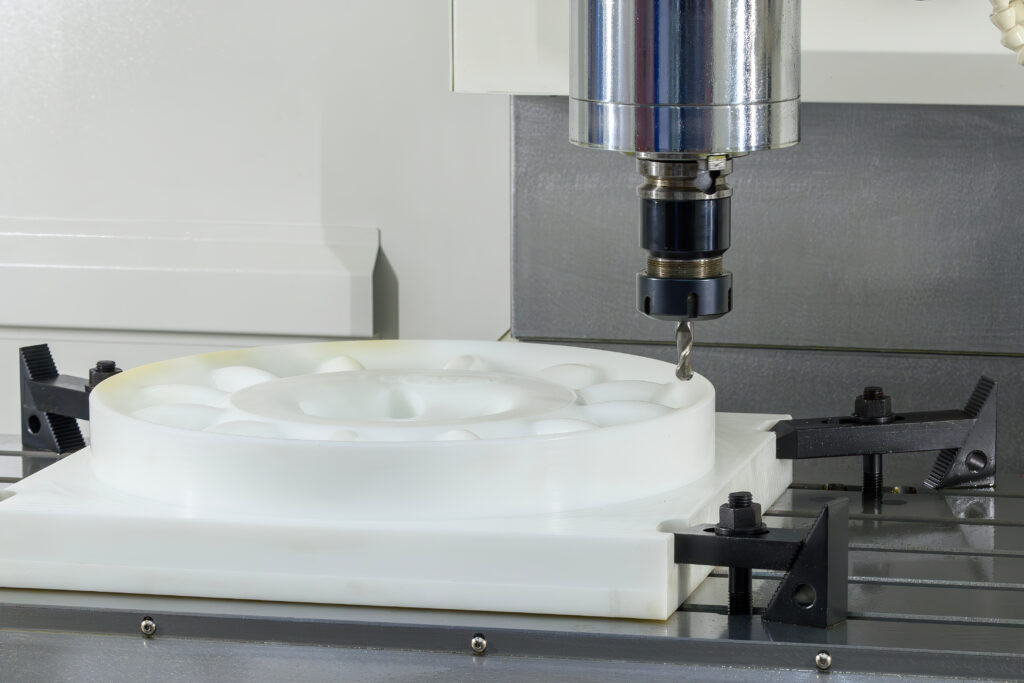

- フライス加工の効率化には自動化が効果的です。ロボットアームやCNCフライス盤を使用することで、作業の効率が格段に向上し、加工精度も保たれます。さらに、自動化によって人的ミスの削減や生産性の向上が期待できるため、コスト削減に寄与します。

- プロセスの統合:

- いくつかの加工工程を統合することで、製造工程の段階数を減らし、加工の手間を削減することが可能です。例えば、フライス加工と同時に穴あけやネジ切りを行うことで、加工の一貫性を高めつつ、効率的に部品を仕上げることができます。

1-3. 材料選定の重要性

環境への配慮をしつつコストを削減するために、リサイクルPOMの利用も選択肢として考慮できます。リサイクル材料を使用することで、コストを抑えつつも高い品質を維持することが可能となります。リサイクルPOMは、一般的なPOMの性能を保ちながら、コスト削減に繋がるため、必要に応じて適切な選定を行うことが重要です。

適切な材料の選定:

POM部品の製造において材料選定は非常に重要です。POMのグレードや仕様を選定する際、機械的特性や耐摩耗性を考慮することが必要です。高品質なPOMを使用することにより、加工時の不良や材料ロスを防ぎ、コストを抑えることが可能です。

材料の厚さや種類によって加工が難しくなることもあるため、部品の使用条件に最適な材料を選ぶことが重要です。また、使用する材料の精度が高いほど、加工精度も向上し、後工程での修正が必要なくなります。

材料のロット管理と調達:

材料調達時にロット管理を徹底することで、無駄な材料費を削減することができます。また、まとめて材料を購入することで、仕入れ単価を抑えることも可能です。特に規模が大きい場合には、材料の仕入れ先や仕入れ時期を調整することでコスト削減を実現できます。

リサイクル材料の利用:

環境への配慮をしつつコストを削減するために、リサイクルPOMの利用も選択肢として考慮できます。リサイクル材料を使用することで、コストを抑えつつも高い品質を維持することが可能となります。リサイクルPOMは、一般的なPOMの性能を保ちながら、コスト削減に繋がるため、必要に応じて適切な選定を行うことが重要です。

2. POM材料を効率的に加工するための具体的なテクニック

POM(ポリアセタール)は、優れた機械的特性と滑らかな表面仕上げが特徴で、精密な部品に適しています。しかし、その加工性を最大限に引き出すためには、適切な加工技術を使用することが求められます。以下では、POM材料を効率的に加工するための具体的なテクニックについて説明します。

2-1. フライス加工における最適な切削条件

フライス加工でPOMを処理する際の最適な切削条件は、以下の要素を考慮することが重要です。

- 切削速度:

- POMは比較的柔らかい材料であり、高速での切削が可能です。しかし、あまりにも高速すぎると材料の溶解や焼けが発生する恐れがあります。一般的には、切削速度を約200~500m/minに設定することが推奨されます。これにより、効率的な加工を実現し、表面仕上げも良好に保たれます。

- 送り速度:

- 送り速度も重要な要素で、過度の送り速度は切削効率を低下させ、仕上がりが粗くなる原因となります。送り速度はおおよそ0.1~0.3mm/回転程度に設定し、適切なバランスを保つことが求められます。

- 切削深さ:

- POMのフライス加工においては、切削深さを適度に設定することで工具の摩耗を抑え、仕上がりの精度を向上させることができます。深すぎる切削は、部品の形状精度を損なうことがあるため、浅めの切削を心がけると良いでしょう。

- 冷却液の使用:

- POMは加工中に熱を発生しやすいため、冷却液を使用することで温度上昇を抑え、加工精度と工具寿命を向上させることができます。適切な冷却液を使用し、加工中の温度管理を行うことが効率的な加工を支援します。

2-2. 切削工具の選び方とその影響

POM材料の加工には、適切な切削工具の選定が重要です。以下のポイントを押さえて、最適な工具を選びましょう。

- 工具の材質:

- POMは比較的柔らかいため、一般的な超硬工具(カルバイド)やコーティングされた工具が適しています。これらの工具は、高い耐摩耗性を提供し、加工精度を保つために重要です。また、表面が滑らかな工具を選ぶことで、仕上がりの美しさが向上します。

- 工具形状:

- フライス加工においては、工具の形状が重要です。エンドミルやラフィングツールなど、用途に応じて工具を選定することが求められます。特に、細かい切削を行う際は、切り刃の数や角度を適切に設定することで、加工効率を高め、仕上がりを良好に保つことができます。

- 工具の刃先角度:

- POMの加工時には、鋭い刃先を持つ工具が推奨されます。これにより、切削時に材料がスムーズに切り離され、仕上がりが滑らかになります。鈍い刃先では、切削時に材料が引っかかりやすく、加工精度が低下するため、刃先角度を適切に選ぶことが大切です。

2-3. 加工後の仕上げ方法

POM材料は仕上がりの美しさが重要であるため、加工後の仕上げ方法も大切です。以下は、POM部品の仕上げに役立つ方法です。

加工後の部品は、組立て前に厳密にチェックすることが求められます。部品が規定のサイズや形状に合致しているか、精度を確認するために測定器を使用して測定を行い、最終的な品質を確保します。

研磨:

POMは研磨により、非常に滑らかな表面を得ることができます。細かい研磨ペーパーや研磨パッドを使用して、表面を均一に仕上げることで、高い光沢感と精度を実現できます。特に、精密部品や外観重視の部品に適しています。

バリ取り:

加工後に残るバリを取り除くことも重要です。バリが残っていると、部品の使用性や外観が損なわれることがあります。手作業や自動バリ取り機を使用して、バリを完全に取り除くことで、部品の仕上がり品質が向上します。

表面コーティング:

POMは摩耗や擦れに強い特性を持っていますが、さらに耐摩耗性を向上させるために、表面にコーティングを施すことがあります。コーティングを行うことで、POM部品の寿命を延ばし、性能を向上させることが可能です。

3. フライス加工におけるPOM材料の特性や注意点

POM材料は、フライス加工において優れた特性を持っていますが、その特性を最大限に活かすためには、適切な理解と注意が必要です。ここでは、POM材料の物理的特性、加工時の注意点、そして熱特性について詳しく解説します。

3-1. POM材料の物理的特性

POM(ポリアセタール)は、以下のような物理的特性を持っています。

- 高い機械的強度:

- POMは強度が高く、優れた耐摩耗性を持つため、摩擦が多い部品にも適しています。これにより、精密部品の製造にも適しており、長寿命が求められる用途に最適です。

- 優れた耐薬品性:

- POMは多くの化学薬品に耐性があり、酸やアルカリなどの液体にも強い耐性を示します。これにより、過酷な化学環境でも安定した性能を発揮します。

- 低摩擦係数:

- POMは摩擦係数が低く、滑らかな表面を持っています。この特性により、部品間の摩耗を抑え、静音性を高めることができます。

- 耐衝撃性:

- 物理的衝撃に対しても高い耐性を持っており、破損しにくい特性を持っています。これにより、動的負荷がかかる部品にも適しています。

3-2. 加工時の注意点とトラブルシューティング

POM材料をフライス加工する際には、いくつかの注意点があります。以下は、加工時の主な注意点とその対処法です。

- 溶けやすさ:

- POMは熱に敏感な材料であり、高温下で加工を行うと材料が溶けてしまうことがあります。これにより、仕上がりが悪くなったり、工具が詰まったりする原因になります。適切な切削速度を設定し、冷却液を使用することで熱の発生を抑えることが重要です。

- 加工後のバリ:

- POMは切削時にバリが発生しやすい材料です。バリが残ると、部品の精度や外観に影響を与えるため、加工後にバリ取りを十分に行うことが求められます。手作業やバリ取り機を使用して処理を行いましょう。

- 切削不良や表面仕上げの問題:

- POMは柔らかい材料であるため、過度な切削や不適切な工具を使用すると、表面に傷がついたり、仕上がりが粗くなることがあります。切削条件を適切に設定し、工具を定期的に確認することで、精度の高い仕上がりを実現できます。

- 工具の摩耗:

- POMは比較的柔らかいため、切削工具が摩耗しやすいことがあります。特に長時間の加工を行う場合は、工具の摩耗状態を確認し、適切なタイミングで工具を交換することが重要です。

3-3. POM材料の熱特性とその影響

POMの熱特性には、以下の点が挙げられます。

加工中に材料が過熱すると、熱変形が生じたり、表面が焼けたりすることがあります。これを防ぐためには、切削条件を調整し、冷却液を使用して温度管理を行うことが重要です。また、加工時の温度管理をしっかり行うことで、加工後の部品精度が向上します。

低い熱膨張率:

POMは熱膨張率が低いため、温度変化に対して安定した寸法を保ちます。これにより、精密な部品や温度変化に敏感な部品を製造するのに適しています。

熱安定性:

POMは、熱的に安定しており、最大加工温度は約100℃程度です。それ以上の温度に達すると、材料が軟化し、形状が変化する恐れがあります。加工中に過度な温度上昇を避けるために、冷却液を適切に使用することが重要です。

加工温度管理:

加工中に材料が過熱すると、熱変形が生じたり、表面が焼けたりすることがあります。これを防ぐためには、切削条件を調整し、冷却液を使用して温度管理を行うことが重要です。また、加工時の温度管理をしっかり行うことで、加工後の部品精度が向上します。

4. 切削加工におけるドリルの選び方やその影響

切削加工におけるドリルの選定は、加工精度や効率を大きく左右します。特にPOM部品の加工では、適切なドリル選びが部品の仕上がりや生産性に影響を与えます。ここでは、ドリルの種類や特性、POM部品に適したドリル選定基準、メンテナンスの重要性について解説します。

4-1. ドリルの種類と特性

ドリルにはさまざまな種類があり、用途に応じて選択する必要があります。主なドリルの種類とその特性は以下の通りです。

- 標準ドリル(ツイストドリル):

- 一般的なドリルで、主に金属やプラスチック、木材などの材料に使用されます。切削効率が高く、安定した切削性能を発揮します。

- コンクリートドリル:

- コンクリートや硬い材料を対象にしたドリルで、強度が高く、耐久性に優れています。POMのような軟質材料には使用されません。

- センタードリル:

- 中心に穴を開けるためのドリルで、主に精密な作業や下穴の作成に使用されます。これにより、次の加工が精密に行えます。

- コーティングドリル:

- ドリル先端にコーティングが施されており、摩耗を抑え、寿命を延ばす効果があります。硬い材料を扱う際に有用です。

- 特殊ドリル(スパイラルドリル、スリーブドリル):

- 特定の用途に合わせて設計されたドリルで、加工精度や効率を最大化するために使用されます。

4-2. POM部品に適したドリルの選定基準

POM部品を加工する際、ドリルの選定は加工精度や部品の品質に直接影響を与えます。POM部品に適したドリルを選ぶ際の基準は以下の通りです。

- ドリルの材質:

- POMの加工においては、炭素鋼や高速鋼(HSS)製のドリルが一般的に適しています。これらのドリルは切削速度が速く、POMのような柔らかい材料に対して効率的に加工が行えます。

- 切削角度:

- POMを加工する際は、切削角度を調整することが重要です。ドリルの切削角度が鋭すぎると、加工中に材料が溶けたり、仕上がりが悪くなる可能性があります。適切な切削角度(例えば、118度)を選ぶと良い結果が得られます。

- 穴あけの深さとドリル径:

- 深穴加工を行う際は、穴あけの深さに応じてドリル径を選びます。深い穴を開ける場合、長さが長いドリルを使用し、適切な切削速度と送り速度を選定することが重要です。

- コーティングの有無:

- POMは柔らかい材料ですが、長時間の加工や高負荷な加工を行う場合は、コーティングドリル(TiNなど)を使用することで、摩耗を防ぎ、ドリルの寿命を延ばすことができます。

4-3. ドリルのメンテナンスと寿命延長

ドリルのメンテナンスを行うことで、切削効率や加工精度を維持し、寿命を延ばすことが可能です。以下はドリルのメンテナンス方法と寿命延長のポイントです。

使用後にドリルを清掃し、切削屑や冷却液が残らないようにすることで、次回の使用時にトラブルを防ぐことができます。また、清掃によってドリルの寿命を延ばすことができます。

定期的な研磨:

ドリル先端が摩耗したり、切れ味が悪くなると加工精度が低下します。定期的に研磨を行うことで、切削力を回復させ、長期間使用することができます。特に、高精度が求められる場合、先端部分の研磨が重要です。

適切な冷却液の使用:

冷却液を使用することで、ドリルの温度を下げ、摩耗を防ぐことができます。POMの加工では過度な加熱を避けるために、冷却液を適切に使用することが重要です。

ドリルの点検と交換:

ドリルは定期的に点検し、必要に応じて交換することが必要です。特に高負荷の加工を行う際は、ドリルの摩耗を早期に発見し、交換することで加工の安定性を保つことができます。

5. 樹脂成型品の製作において、コストダウンのためのポイント

樹脂成型品の製作において、コストダウンは生産性を向上させ、競争力を強化するために非常に重要です。適切な成型プロセスの選定や、材料の最適化、生産効率の向上を図ることで、無駄なコストを削減できます。以下では、樹脂成型品のコストダウンを実現するための重要なポイントを解説します。

5-1. 成型プロセスの最適化

成型プロセスの最適化は、コストダウンを達成するための最初のステップです。以下の点に留意することで、製作コストを削減しつつ高品質な製品を得ることができます。

- 射出成型の最適化:

- 射出成型は最も一般的な樹脂成型方法ですが、加工条件(温度、圧力、冷却時間など)を最適化することで、エネルギーコストや材料の無駄を削減できます。特に冷却時間を短縮し、成型サイクルを短くすることで生産効率を向上させることができます。

- 金型の最適化:

- 成型品の設計段階で金型の設計を最適化することが、長期的なコストダウンにつながります。例えば、金型の複雑さを減らす、金型の寿命を延ばすための設計を行う、金型交換時の時間短縮を図るなどの工夫が必要です。

- 複合成型技術の導入:

- 複合成型技術を導入することで、材料の効率を上げると共に、新たな成型方法を採用することができます。例えば、二色成型やインサート成型を用いることで、組立工程を減らし、製造時間とコストの削減が可能になります。

- 成型サイクルの管理:

- 成型サイクルを短縮することが、製造コストの削減に直結します。射出速度や圧力を最適化し、冷却プロセスを効率化することで、製造時間を短縮し、コスト削減を実現します。

5-2. 材料の選定とコスト管理

材料選定は、樹脂成型品のコストダウンに大きな影響を与えます。材料の選定とコスト管理を適切に行うことで、製造コストを削減できます。

- 適切な樹脂の選定:

- 樹脂の選定においては、機能性とコストのバランスを考慮する必要があります。例えば、機能が求められる部品には高性能な樹脂を使用し、一般的な用途の場合はコスト効率が良い樹脂を選定します。これにより、性能に影響を与えることなく、材料費を削減することができます。

- 材料の調達ルートの最適化:

- 複数の仕入先と契約することで、価格競争を促進し、最適なコストで材料を調達することが可能です。また、安定した供給元を選ぶことで、納期の遅延や在庫管理の手間を減らすことができます。

- リサイクル材料の活用:

- リサイクル可能な樹脂材料を活用することで、材料コストを削減し、環境にも配慮することができます。リサイクル材料の品質が適切であれば、製品に影響を与えずにコスト削減が可能です。

- 材料の無駄削減:

- 成型の際に発生する端材や余剰材料を削減することも重要です。端材を再利用する、または最小化するために金型設計を見直すことにより、材料ロスを減らし、コストダウンを実現します。

5-3. 生産効率を上げるための工夫

生産効率を上げるための工夫を行うことで、製造コストを削減するだけでなく、納期の短縮や品質の向上にもつながります。

各工程の無駄を省き、効率的に作業を進めるために、改善活動(例えば、LEAN生産方式)を取り入れることが効果的です。工程間の手待ち時間や移動時間の短縮を図ることで、生産コストを削減できます。

自動化の導入:

生産ラインでの自動化を進めることで、作業員の手間を減らし、一定の品質を維持しながらコスト削減を実現できます。特に、成型後の後処理や組立工程においてロボットや自動機器を導入することで、生産効率が大きく向上します。

生産ラインのレイアウト改善:

生産ラインのレイアウトを見直し、部品の流れを効率化することで、作業時間を短縮し、物流コストや無駄な動きを削減することができます。

生産スケジュールの最適化:

生産スケジュールを適切に管理し、需要に合わせた柔軟な対応ができる体制を整えることで、無駄な生産ラインの稼働を減らし、コスト削減に繋がります。例えば、余分な生産や納期遅延を防ぐために生産計画を効率的に立てることが重要です。

まとめ

POM部品の製造コスト削減には、フライス加工での最適な工具選定、切削条件の見直し、加工順序の工夫が重要です。高効率な加工方法を取り入れることで、時間と材料の無駄を減らし、全体のコストを低減できます。

製造コストを下げる!POM部品の効率的な製造方法

「POM部品を効率的に製造したいけれど、コストを下げる方法が分からない…」そんな悩みを抱えている方はいませんか?製造業界では常にコスト削減が求められる中、POM(ポリオキシメチレン)部品の製造においても例外ではありません。そこで、本記事では「POM部品製造コストを削減するための製造技術」について詳しく解説していきます。

この記事を読んでいただくことで、以下のような疑問や課題が解決されることでしょう。

- POM部品の製造におけるコスト構造とは?どの部分が最もコストを圧迫しているのか?

- 効率的な製造方法にはどのような選択肢があるのか?

- 他社の成功事例を参考にして、自社で実践できる具体策は?

製造コストを削減することは、企業の競争力を高め、利益を向上させる重要な要素です。この記事では、POM部品の製造に特化した効率的な手法を紹介し、あなたのビジネスに役立つ情報を提供します。コスト削減の第一歩を踏み出すために、ぜひ一緒に学んでいきましょう。

1. POM部品製造コストを削減するための製造技術の概要

POM(ポリアセタール)は、非常に高い強度と耐摩耗性を持つエンジニアリングプラスチックであり、精密機械部品や耐摩耗部品などに広く使用されています。製造コストを削減するためには、効率的な製造技術の導入が不可欠です。

1-1. POMとは何か

POM(ポリアセタール)は、耐摩耗性、低摩擦、優れた機械的強度を特徴とする合成樹脂です。主に自動車、電子機器、医療機器などの精密部品に使用されることが多いです。その特徴として、優れた寸法安定性や耐熱性、化学的耐性を持ちます。

- 特徴:

- 高い機械的強度と剛性

- 良好な耐摩耗性と低摩擦

- 優れた化学的耐性

- 熱安定性があり、耐熱温度も比較的高い

- 用途:

- 自動車部品(ギア、ベアリング、プーリー)

- 精密機械部品

- 電子機器(コネクタ、スイッチ)

- 医療機器(注射器、パイプ)

1-2. POM部品の市場動向

POM部品はその優れた機能性から多くの産業で需要がありますが、コスト競争が激化しているため、製造技術の改善とコスト削減が重要な課題となっています。以下はPOM部品の市場動向に関する主要なポイントです。

- 需要の増加: 自動車業界や家電業界、医療機器業界においてPOMの需要が高まっています。特に自動車部品や電子機器部品では軽量化や精度が求められ、POMが多く採用されています。

- 技術革新: POM部品の製造には、射出成形や切削加工が一般的ですが、新しい製造技術が登場しています。例えば、3Dプリント技術の導入により、コスト削減や生産性向上が進んでいます。

- コスト削減の必要性: 市場競争が激化している中で、POM部品の製造コストを削減するために、高度な製造技術(例えば、効率的な射出成形技術や再生POMの利用)が求められています。

製造技術の進歩により、POM部品の品質を保ちながらコストを削減することが可能になり、競争力を高めることができます。

2. POM部品製造コストを削減するための製造技術の具体例

POM部品の製造コストを削減するためには、製造技術の改善と効率化が不可欠です。以下に、コスト削減を実現するための具体的な製造技術の例を紹介します。

2-1. 成形技術の革新

成形技術の進歩は、POM部品の製造コスト削減に大きく貢献します。特に、射出成形技術や新しい成形方法の導入により、コスト効率の良い製造が可能となります。

- 高精度射出成形: 高精度な射出成形技術を活用することで、部品の精度を高め、後工程の加工や検査の手間を削減します。

- 多段階成形技術: 複数の部品を同時に成形する技術を使用することで、製造工程を短縮し、コスト削減が可能になります。

- 再生材料の利用: POMの再生材料を使用することによって、原材料費を削減できます。これにより、コスト競争力を維持しつつ、環境への配慮も実現します。

2-2. 加工方法の最適化

POM部品の加工方法を最適化することで、加工時間の短縮とコスト削減を達成できます。

- 切削加工の最適化: 高精度で効率的な切削加工方法(例えば、精密フライス加工やCNC加工)を採用することで、無駄な加工時間を削減し、材料の使用効率を向上させます。

- 冷却システムの改善: 加工中の温度管理を適切に行うことで、材料の歪みを減らし、より高精度な部品を短時間で加工できるようになります。

- 工具選定の工夫: POMの特性に合わせた最適な工具を選定することにより、切削抵抗を減少させ、工具の寿命を延ばしてコスト削減に繋げます。

2-3. 自動化技術の導入

製造工程に自動化技術を導入することで、作業の効率を向上させ、コスト削減を実現することができます。

- ロボットアームの導入: 部品の搬送や組立作業にロボットアームを導入することで、人的作業を削減し、精度を保ちながら生産性を向上させます。

- CNCマシンの自動化: CNCマシンを自動化することで、連続的な生産が可能になり、人的ミスを防止し、安定した品質を維持しつつコストを削減します。

- IoT技術の活用: IoT技術を活用して、生産ラインの監視と管理を行い、効率的な運転を実現します。これにより、生産状況のリアルタイム監視が可能となり、無駄な停滞時間を減少させます。

これらの技術を組み合わせることで、POM部品の製造コストを大幅に削減し、生産効率を向上させることができます。

3. POM材の加工方法と特徴

POM(ポリオキシメチレン)は、優れた機械的特性と加工性を持つ樹脂材料です。POM材の加工方法やその特性を理解することは、効率的で高精度な部品製造に繋がります。

3-1. POMの物理的特性

POMは、以下の物理的特性を持ち、さまざまな用途に適しています。

- 耐摩耗性: 高い耐摩耗性を持ち、機械部品やギア、ベアリングなどの摩擦部品に適しています。

- 高い剛性と強度: POMは高い引張強度と圧縮強度を有し、丈夫で長期間使用可能な部品に使用されます。

- 低い吸水性: 水分をほとんど吸収せず、湿気や水に強い特性を持っています。

- 優れた加工性: 切削加工が容易で、高精度な部品を製造することができます。

- 良好な化学的耐性: 多くの化学物質に対して耐性があり、幅広い業界で使用されています。

3-2. 加工方法の種類と選び方

POMの加工方法は多岐にわたります。最適な加工方法を選ぶためには、製品の形状や使用目的を考慮する必要があります。

- 切削加工: CNCフライス加工や旋盤加工などの切削技術は、POM材の高精度な加工に最適です。加工中の発熱を管理するために冷却剤を使用することが重要です。

- 射出成形: 複雑な形状や高い生産性が求められる場合に使用されます。成形の際は、温度管理と冷却速度が重要です。

- 圧縮成形: 高温で成形を行う方法で、POMの特性を最大限に活かせる場合に使用されます。均一な温度管理が成形精度に影響を与えます。

- 押出成形: 長尺部品や一定断面形状の製造に適しています。冷却と牽引の調整が求められます。

加工方法を選ぶ際には、製品の設計、精度要求、納期、コストなどを総合的に考慮し、最適な方法を選定します。

3-3. POMの強度と比重に関する最新情報

POMは非常に高い強度と適切な比重を持つため、機械部品や精密部品として広く利用されています。

- 強度: POMの引張強度は通常70~90 MPa程度であり、耐荷重性の高い部品に適しています。特に、摩擦の多い環境で活躍します。

- 比重: POMの比重は約1.41で、金属に比べて軽量であり、運搬や設置が簡便です。軽量化が求められる用途に最適です。

- 最新情報: POMの強度と比重に関する研究が進んでおり、特に改良型POM(たとえば、強化POMや耐熱POMなど)が登場しています。これらの材料は、従来のPOMよりも高い強度や熱安定性を提供し、より過酷な条件下での使用に適しています。

POMはその物理的特性を最大限に活かすことで、さまざまな産業分野で利用されています。最新の研究や技術の進歩によって、さらに優れた性能を発揮することが期待されています。

4. POM切削加工の際の注意点

POM(ポリオキシメチレン)は高い精度と良好な加工性を持つ樹脂材料ですが、切削加工の際にはいくつかの注意点を押さえる必要があります。これにより、高品質な仕上がりを実現することができます。

4-1. 切削工具の選定

POMの切削には適切な工具選定が重要です。工具の種類や材質によって加工の精度や仕上がりが大きく影響されます。

- 切削工具の材質: POMの加工には、高硬度の超硬工具が一般的に適しています。高精度な仕上げが求められる場合は、コーティングされた工具を選ぶと効果的です。

- 刃先形状: POMは比較的柔らかい材料なので、切削中に引っかかりやすいため、鋭い刃先や適切なチップ角を選ぶと滑らかな切削が可能になります。

- 工具の研磨状態: しっかりと研磨された工具を使用することで、切削中の摩擦を減らし、加工面を滑らかに保つことができます。

4-2. 加工条件の設定

POMの切削加工では、適切な加工条件の設定が仕上がりに大きな影響を与えます。以下の点を考慮して加工条件を設定しましょう。

- 切削速度: POMは比較的高い切削速度での加工が可能ですが、過度に速い切削速度は熱の発生を招き、材料の変形や仕上がりに悪影響を及ぼすことがあります。適切な切削速度を設定し、冷却を行いながら加工します。

- 送り速度: 切削の精度や仕上がりに影響を与えるため、送り速度は慎重に設定する必要があります。送り速度が速すぎると表面に加工痕が残りやすくなりますので、適切な速度で加工します。

- 切削深さ: 一度に大きな切削深さを取ることは避け、段階的に削ることが望ましいです。これにより、工具の負担を減らし、均一な仕上がりを実現できます。

4-3. 失敗を避けるためのアドバイス

POMの切削加工にはいくつかの潜在的なリスクがあるため、以下のアドバイスを参考にして失敗を避けましょう。

- 冷却管理: POMは加熱に敏感な材料であり、過熱が原因で部品が変形したり、表面が損傷することがあります。切削中は適切な冷却液を使用して温度管理を行い、過熱を避けます。

- 切削後の後処理: 切削後にバリや角を取り除くために、手作業で仕上げを行うことがあります。この際、精度を保つために慎重に作業する必要があります。

- クランプ力の調整: POMは柔らかく、クランプ力が強すぎると部品が変形する恐れがあります。適切なクランプ力を設定し、部品が変形しないように注意します。

- 工具の磨耗管理: 長時間の使用で工具が摩耗すると、加工精度が低下します。定期的に工具の状態を確認し、必要に応じて交換します。

これらの注意点を守ることで、POMの切削加工で高品質な製品を得ることができます。正しい道具と条件設定で加工を行い、仕上がりに満足できる結果を得ることができます。

POMを使用した製品製作における効率的な加工のコツ

POM(ポリオキシメチレン)は、高精度の加工が求められる部品に多く使用される素材ですが、効率的に製造するためには、設計から生産プロセス、品質管理に至るまでさまざまな要素を考慮する必要があります。

5-1. 設計段階での考慮点

POMを使用した製品製作において、設計段階での工夫が後の加工効率に大きく影響します。以下の点を考慮して設計を進めましょう。

- 寸法公差の設定: POMは比較的寸法精度が求められる素材ですが、必要以上に厳しい公差を要求すると加工が難しくなり、コストが増加する場合があります。実際の用途に合った適切な公差設定を行うことが重要です。

- 簡素化された形状: 複雑な形状は加工に時間がかかり、工具の磨耗も早くなります。可能であれば、簡単で加工しやすい形状を選ぶことで効率が向上します。

- コストを考慮した材料の選定: POMは比較的高価な材料であるため、設計時に最適な材料量を選定し、無駄な材料を削減することが求められます。また、部品の強度や耐久性を損なわない範囲で薄肉化を考慮するのも効果的です。

5-2. 生産プロセスの最適化

製造工程を最適化することで、POM部品の製作コストを削減し、効率を向上させることができます。

- 自動化の導入: 生産ラインにおいては、可能であれば自動化技術を導入することで、加工精度を高めつつ、手作業のコストを削減できます。例えば、CNC機械を使った自動加工は、高精度かつ高速な生産を実現できます。

- 生産計画の見直し: 需要に応じて生産スケジュールを調整し、無駄な作業時間を減らします。部品ごとの最適な加工順序を決め、効率的なライン作業を組み立てることが重要です。

- ツールと設備の管理: 定期的な設備のメンテナンスを行うことで、機械のパフォーマンスを最大限に活かし、故障によるダウンタイムを最小限に抑えることができます。また、工具の状態を適宜チェックし、適切なタイミングで交換することが効率的な加工には欠かせません。

5-3. 品質管理の重要性

POMを使用した製品製作において、品質管理は製品の精度と信頼性を確保するための最重要項目です。

- 検査と測定: 完成した部品に対して定期的に寸法や表面品質の検査を行い、所定の規格に合っていることを確認します。必要に応じて、三次元測定機や視覚検査を用いて精度をチェックします。

- 工程内検査: 加工の各段階で工程内検査を実施することにより、製造過程での不良発生を早期に発見し、修正できます。これにより、後工程での手戻りを防ぎ、品質の一貫性を確保できます。

- トレーサビリティの確保: 生産履歴や材料情報を追跡できるようにし、万が一の不良発生時には迅速に原因を特定し、改善措置を取れるようにします。特にPOMのような精度が求められる材料では、トレーサビリティの確保が重要です。

これらの要点を押さえることで、POMを使用した製品製作において効率的で高品質な加工が可能になります。設計段階から品質管理に至るまで、各プロセスの最適化を進めることが、コスト削減と高精度な製品製造に繋がります。

まとめ

POM部品の製造コストを下げるためには、効率的な生産プロセスの導入が鍵です。具体的には、最適な成形条件の設定や、材料の無駄を減らすためのリサイクル技術の活用、最新の自動化技術を取り入れることが重要です。これにより、品質を保ちながら生産性を向上させることが可能になります。

効率的なPOM部品加工:業界のプロが教える成功の秘訣

「POM部品の加工をもっと効率的に行いたいけれど、どこから手を付ければよいのか分からない…」そんな悩みを抱えている方はいませんか?そこで、私たちは「効率的なPOM部品加工」のガイドを作成しました。

この記事では、POM部品の加工を効率化するためのヒントや成功の秘訣を、業界のプロフェッショナルの視点からご紹介します。もしあなたが、「POM部品加工の現状を改善したい」と考えているなら、この記事はまさにあなたのためのものです。

POM(ポリアセタール)はその特性から、さまざまな産業で利用される重要な材料です。しかし、加工プロセスの非効率さやコストの問題は、大きな課題でもあります。これからご紹介する内容を通じて、効率的な加工方法や運用のコツを理解し、あなたのビジネスに役立てていただければと思います。さあ、一緒にPOM部品加工の新たな扉を開いていきましょう。

1. POM部品の加工における効率化のためのヒント

POM(ポリオキシメチレン)部品の加工を効率的に行うためには、精度管理や適切な加工条件の設定が必要です。以下に、POM部品の加工を効率化するためのヒントを示します。

1-1. 公差や寸法精度の管理方法

POM部品を高精度で加工するためには、以下の管理方法が重要です。

- 精度管理ツールの活用: 定期的に精密測定機器(例えば、ノギスやマイクロメーター、三次元測定器)を使用して、部品の寸法や公差を確認します。これにより、加工後の部品が要求される精度に達しているかを確実に把握できます。

- 加工中の確認: 加工中に寸法を何度も確認することで、寸法のズレを早期に発見し、修正できます。これにより、後工程での不良品の発生を防ぐことができます。

- 公差設定の厳守: 初期設計時に公差を適切に設定し、その公差を守ることが重要です。特にPOM部品では、過度な公差の厳守が加工難易度を上げることがあるため、必要最小限の公差設定が望ましいです。

1-2. 効率的な切削条件の設定

POM部品の切削加工において、効率的な切削条件を設定することは重要です。

- 切削速度と送り速度の調整: POMは熱を発生しやすい素材ですが、適切な切削速度と送り速度を設定することで熱を抑えつつ効率的に加工できます。例えば、切削速度が速すぎると材料が溶けやすく、逆に遅すぎると加工効率が低下します。

- 冷却液の使用: 適切な冷却液を使用することで、切削中に発生する熱を効果的に抑え、加工面の品質を保ちます。POMは熱に敏感なので、冷却を怠ると加工精度や仕上がりに影響が出ます。

- 工具の選定: 高精度な切削を実現するためには、適切な工具を選定することが重要です。超硬工具やコーティング工具を使用することで、長時間の加工でも安定した結果を得ることができます。

1-3. POM材料に適したドリルの選び方

POMの加工では、ドリルの選定が特に重要です。

- 鋭利なドリルの使用: POMは比較的柔らかい材料であるため、鋭い刃先を持つドリルが最適です。鈍い刃先のドリルは材料を押し潰してしまい、仕上がりが悪くなります。

- コーティングされたドリル: ドリルにコーティングを施すことで、摩耗を減少させ、長時間の加工でも高精度を維持できます。特に、チタンコーティングやダイヤモンドコーティングが有効です。

- 適切なドリル角度: POM材料を効率よく切削するために、ドリルの角度も重要です。適切な角度により、材料の切削抵抗を減少させ、加工効率を向上させます。

1-4. 旋盤でのローレット加工技術

POM部品におけるローレット加工は、摩擦を高めるために有効な技術です。

- ローレット工具の選定: ローレット加工では、適切な工具を選定することが重要です。POMは比較的柔らかいため、鋭いローレット工具が必要です。工具の材質や形状により、ローレットの仕上がりが大きく変わります。

- 適切な加工速度: ローレット加工は、あまりにも速すぎる速度で行うと、工具の摩耗が早くなり、仕上がりにムラが生じる可能性があります。適切な速度で加工することが、品質を保つ鍵となります。

- 加圧力の調整: 過剰な圧力をかけず、均等な力でローレット加工を行うことが、仕上がりの精度を保つために重要です。

1-5. POM加工におけるトラブルシューティング

POM部品の加工中に発生する一般的なトラブルとその解決方法を紹介します。

- 変形や歪み: 加工中にPOM部品が変形することがあります。これは主に熱の影響によるものです。冷却液を適切に使用することや、加工条件を見直すことで変形を防ぐことができます。

- 切削面の品質低下: 切削面に溶けたPOMが付着したり、加工面が荒れたりすることがあります。これは切削速度が高すぎる、または冷却が不足している場合に発生します。適切な切削条件と冷却液の使用を心がけましょう。

- 工具の摩耗: POMは比較的柔らかい材料ですが、適切な工具選定と管理を行わないと工具が摩耗しやすくなります。定期的な工具の交換や点検が重要です。

- 切削音の異常: 切削音が異常に大きい場合、工具や切削条件に問題がある可能性があります。音の変化に注意し、適切な切削条件に調整することが必要です。

これらのポイントを考慮することで、POM部品の加工を効率よく進めることができ、品質と生産性を向上させることが可能になります。

まとめ

POM部品加工の効率化には、適切な工具選定や加工条件の最適化が重要です。業界のプロは、素材特性を理解し、加工プロセスの見直しや最新技術の導入を推奨します。また、品質管理を徹底し、トレーサビリティを確保することで、安定した生産を実現できます。

POM部品のフライス加工におけるメリットとデメリット

「POM部品を加工したいけれど、どの方法が最適なのか悩んでいる…」そんなお悩みを抱えている方はいませんか? POM(ポリオキシメチレン)は、その優れた特性から、さまざまな分野で使用される材料ですが、加工方法は多岐にわたります。特に、フライス加工はPOM部品にとって非常に有効な手段として注目されています。

この記事では、POM部品のフライス加工がなぜ最適なのか、またそのメリットやデメリットについて詳しく解説します。フライス加工のプロセスや、他の加工方法との違いを理解することで、あなたがPOM部品の加工を行う際の選択肢が広がることでしょう。さらに、実際の事例を交えながら、加工の効果を具体的にご紹介します。これからPOM部品の加工を考えている方にとって、有益な情報をお届けしますので、ぜひ続きをご覧ください。

1. POM部品の加工方法:フライス加工に最適な理由

POM(ポリオキシメチレン)は、優れた機械的特性と加工性を持つため、フライス加工に非常に適した材料です。フライス加工は、精密な形状や高い表面品質が求められる場合に特に効果的です。

1-1. POM素材の特性とフライス加工の利点

POMは以下の特性を持ち、フライス加工を行う際に特に有利です:

- 高い機械的強度: POMは高い強度を持っており、強度の高い部品を作成する際に最適な素材です。

- 低摩擦性: 摩擦係数が低いため、摩耗が少なく、長期間使用しても性能が維持されます。この特性はフライス加工でも優れた仕上がりを提供します。

- 優れた寸法安定性: POMは寸法安定性が高いため、加工中の変形が少なく、精度の高い部品を作ることができます。

- 良好な切削性: POMは切削性が良好で、フライス加工を使用することで精密な仕上げが可能です。

フライス加工の利点としては、精密な形状を切削しやすく、複雑な形状を持つ部品を効率的に製造できる点が挙げられます。

1-2. フライス加工における注意点

フライス加工を行う際には、POMの特性に配慮した注意点がいくつかあります:

- 切削熱の管理: POMは加熱に弱いため、過剰な熱が発生しないように切削速度を適切に調整し、冷却液を使用することが重要です。

- 工具の摩耗: POMは工具に対して摩耗が少ないため、切削工具の選定に注意が必要です。摩耗が少ない工具を使用することで、精度を保ちやすくなります。

- バリの発生: フライス加工中にバリが発生することがあります。バリ取り処理を適切に行い、品質を確保することが重要です。

- 加工後の収縮: POMは加工後に少し収縮することがあるため、加工時には収縮を見越した寸法設定が求められます。

1-3. POM部品の加工における工具選定

POM部品をフライス加工する際の工具選定は、仕上がりの品質や加工効率に直結します。以下のポイントを考慮して工具を選びます:

切削条件: POMは切削しやすい樹脂ですが、適切な切削速度、切削深さ、送り速度を選定することが必要です。過度の負荷をかけないようにし、加工中の熱の発生を抑えることが求められます。

工具材質: POMの加工には、高速鋼(HSS)やカーバイド工具が適しています。これらの素材は高温に強く、耐久性が高いため、安定した加工が可能です。

工具形状: フライス加工で使用する工具の形状は、加工する部品の形に応じて選定します。複雑な形状を加工する場合には、角度のある工具やボールエンドミルを使用することがあります。

2. MCナイロンとPOM部品の加工方法:フライス加工に最適な理由

MCナイロンとPOM(ポリオキシメチレン)はどちらも優れた機械的特性を持ち、フライス加工において非常に有用な材料ですが、それぞれに特性の違いがあるため、加工方法や用途に応じた選択が求められます。

2-1. MCナイロンとPOMの性質の違い

MCナイロンとPOMの主な性質の違いを以下に示します:

- MCナイロンの特徴:

- 摩耗性と耐摩耗性: MCナイロンは、摩耗性に優れており、長時間使用しても表面が摩耗しにくいという特性を持っています。これにより、動摩擦が多い部品に適しています。

- 自己潤滑性: MCナイロンは自己潤滑性を持ち、摩擦による熱の発生を抑えることができるため、潤滑剤なしでもスムーズな動作が可能です。

- 耐熱性: MCナイロンはPOMに比べて耐熱性がやや劣りますが、一定の範囲内で使用する分には十分な性能を発揮します。

- 吸湿性: MCナイロンは吸湿性が高いため、湿度の高い環境下では寸法安定性が低下する可能性があります。

- POMの特徴:

- 高い強度と剛性: POMは高い機械的強度を持ち、剛性も非常に高いため、精密部品や高荷重部品に適しています。

- 低摩擦性: 摩擦係数が低いため、摩耗が少なく、摩擦による熱の発生が抑制されます。このため、長期間の使用においても優れた性能を維持します。

- 優れた寸法安定性: POMは寸法安定性が高く、加工精度が非常に高い部品を作成することができます。

- 耐熱性と耐薬品性: POMは高温や化学薬品に対しても高い耐性を持っており、過酷な環境下でも優れた性能を発揮します。

2-2. どちらを選ぶべきか?

MCナイロンとPOMのどちらを選ぶべきかは、加工する部品の用途や環境に応じて決定します。以下の基準を参考に選定します:

- 高い機械的強度が必要な場合: 強度と剛性を重視する場合はPOMを選ぶ方が良いです。特に精密な部品や荷重がかかる部品に最適です。

- 摩耗性が重要な場合: 長期間の摩耗を抑えたい場合、MCナイロンが適しています。摩擦や磨耗が問題となる部品においては、自己潤滑性が高いMCナイロンが有利です。

- 環境条件を考慮する場合: 吸湿性を避ける必要がある場合や、化学薬品や高温にさらされる場合はPOMがより適しています。

- 精密加工が必要な場合: POMは加工精度が非常に高いため、寸法安定性が重要な部品を加工する際にはPOMを選ぶと良いでしょう。

最終的には、部品の使用環境や機械的要求に応じて、MCナイロンとPOMの特性を比較し、最適な材料を選定することが重要です。

3. POM部品の加工方法:フライス加工に最適な理由と特性

POM(ポリオキシメチレン)は、機械的特性や耐摩耗性に優れたエンジニアリングプラスチックであり、フライス加工においても非常に適した材料です。その特性と加工における利点を理解することは、最適な製品を作るために重要です。

3-1. POMの長所と短所

POMはその優れた性能から多くの用途で使用されますが、いくつかの長所と短所があります。

- 長所:

- 優れた機械的強度: POMは高い剛性と強度を持ち、過酷な条件下でも高い耐久性を維持します。これは、精密部品や高荷重部品に適している理由です。

- 低摩擦性: 摩擦係数が非常に低く、摩耗が少なく、摩擦による熱の発生を抑えることができます。これにより長期的な使用においても性能が安定します。

- 寸法安定性: 高い寸法安定性を持つため、精密な加工が可能で、長期にわたり形状を保ちやすいです。

- 耐薬品性: POMは多くの化学薬品に耐性を示し、化学的に過酷な環境でも使用できます。

- 耐熱性: 高い耐熱性を持っており、高温環境での使用にも適しています。

- 短所:

- 吸湿性: POMは吸湿性があり、湿度の高い環境では寸法安定性が低下する可能性があります。これにより、精密な寸法管理が求められる環境では注意が必要です。

- 脆さ: 強度は高いものの、低温下では脆くなる傾向があります。衝撃や急激な温度変化に弱いため、特に冷却装置などで使用する際は配慮が必要です。

- 加工の難しさ: POMは硬度が高く、加工が難しい場合があります。特に高精度な加工が必要な場合は、適切な加工技術を使用しないと仕上がりにムラが出ることがあります。

3-2. 適切な用途の見極め

POMはその特性を活かしたさまざまな用途に適していますが、適切な使用環境を見極めることが重要です。以下のポイントを参考に、適切な用途を選定します。

- 摩耗や摩擦が関与する部品: POMは低摩擦性と耐摩耗性に優れているため、ギアやベアリング、スライド部品など、摩耗や摩擦が関与する部品に最適です。

- 精密部品: 寸法安定性が高く、精密な部品の製造に適しています。例えば、精密機器や自動車部品など、精度が求められる部品に使用されます。

- 耐薬品性が求められる環境: POMは化学薬品に対して高い耐性を示し、薬品を扱う機器や部品に適しています。

- 高強度部品: 高い強度と剛性を持つPOMは、負荷のかかる部品や重機部品にも使用されます。

反対に、吸湿性や脆さが問題となる環境では、他の材料(例えば、耐湿性や耐衝撃性に優れた材料)を選択した方が良い場合があります。

POMを適切に活用するためには、素材の特性を正しく理解し、用途に応じて選定することが重要です。

4. 切削加工の基礎知識とPOM部品の加工方法:フライス加工に最適な理由

切削加工は、材料を削り取ることで目的の形状を作り出す加工方法で、POM(ポリオキシメチレン)部品の製造においても非常に重要です。特にフライス加工は、POM部品を高精度で加工するために優れた方法として利用されています。ここでは、切削加工の基礎からPOM部品のフライス加工に最適な理由までを詳しく解説します。

4-1. 切削加工の基本概念

切削加工は、材料を削り取ることによって製品の形状を整える加工法です。主に以下のプロセスで行われます:

- 旋盤加工: 回転する材料に対して工具を当てて削る方法。円形部品の加工に適しています。

- フライス加工: 回転する工具を使用して材料を削り取る方法。複雑な形状や精密な加工が可能です。

- ドリル加工: 材料に穴を開けるための加工法。精度の高い穴開けが求められる場合に使用されます。

これらの加工方法は、材料の性質や加工の目的に応じて適切に選ばれます。POMのようなプラスチック素材では、適切な工具選定と加工条件が必要です。

切削加工の特徴:

- 高精度な加工: 精密な寸法や形状を必要とする部品を作成できます。

- 多様な加工が可能: 複雑な形状や細かい部品の加工が得意です。

- 仕上がりが美しい: 表面仕上げがきれいに仕上がり、後処理が少なくて済むことが多いです。

4-2. POM素材の加工に自信を持つためのポイント

POMは優れた機械的特性を持つエンジニアリングプラスチックですが、切削加工を行う際には特有のポイントに注意が必要です。

- 工具選定: POMを加工する際は、鋭い刃先を持つ工具を選定することが重要です。切れ味の良い工具を使うことで、加工中に発生する熱を抑えることができます。例えば、超硬工具やコーティングされた工具を使用することで、摩耗を抑制できます。

- 加工条件の設定: POMの加工は、適切な切削条件を設定することが仕上がりに大きく影響します。切削速度や送り速度を適切に調整し、過剰な熱の発生を避けることが必要です。特に高い切削温度を避けることで、POMの寸法安定性や精度を保つことができます。

- 冷却材の使用: POMは熱に敏感な素材であり、加工中に高温が発生すると素材の膨張や歪みが生じる可能性があります。そのため、加工中には適切な冷却を行い、工具や素材を冷却することで安定した加工を行います。

- 切削屑の排出: POMは粘性が高く、切削屑が加工面に付着しやすいです。そのため、切削屑が工具や加工面に残らないように、効率的に排出する仕組みを整えることが重要です。

- 工具摩耗と交換タイミング: POMを加工する際、工具の摩耗が早く進むことがあるため、定期的な点検と交換が重要です。摩耗した工具を使用すると、仕上がりにムラが出る原因となるため、慎重に管理しましょう。

- 表面仕上げ: POM部品は、優れた表面仕上げを求められることが多いです。切削加工後の表面が滑らかでなければ、後処理(研磨や研削)を行う必要があります。高精度の仕上げを目指す場合、表面仕上げにも配慮しましょう。

POM部品を自信を持って加工するためには、これらのポイントを押さえた適切な加工技術と条件設定が必要です。フライス加工をはじめとする切削加工のテクニックを駆使して、精密なPOM部品の製造を行いましょう。

5. POMの耐久性と加工性を両立させるためのポイント

POM(ポリオキシメチレン)はその優れた機械的特性と加工性を兼ね備えたエンジニアリングプラスチックですが、耐久性と加工性を両立させるためには、いくつかのポイントに注意する必要があります。ここでは、加工条件の最適化と材料選定・設計の重要性について解説します。

5-1. 加工条件の最適化

POM部品の耐久性と加工性を高めるためには、加工条件を適切に設定することが非常に重要です。以下のポイントを考慮して加工条件を最適化しましょう:

- 切削速度と送り速度: 適切な切削速度と送り速度を設定することで、加工中に過剰な熱を発生させることなく、安定した加工が可能になります。高すぎる切削速度は材料に熱を与え、変形や表面の品質低下を引き起こす可能性があるため、慎重に設定しましょう。

- 冷却方法: POMは熱に敏感であり、加工中に熱が溜まりやすい素材です。冷却液を使用することで、加工時の温度を安定させ、材料の膨張や歪みを防ぐことができます。また、冷却液は工具の寿命を延ばし、切削面の仕上がりを向上させる効果もあります。

- 切削工具の選定: POMの加工には鋭い刃先を持つ工具を選定することが重要です。摩耗しにくい超硬工具やコーティングされた工具を使用することで、加工の安定性と耐久性を高め、精度の高い仕上がりを実現できます。

- 工具交換のタイミング: 定期的な工具の点検と交換は、加工精度を保つために重要です。摩耗した工具を使用すると、仕上がりの品質が低下し、加工精度が悪化します。早期に交換することで、安定した品質を維持できます。

- 切削屑の排出: 切削屑が加工面に残ると、仕上がりが悪くなり、部品の耐久性にも悪影響を与えます。効率的に切削屑を排出することが、加工面の品質を保つために重要です。

5-2. 材料選定と設計の重要性

POM部品の耐久性と加工性を両立させるためには、材料選定と設計段階での工夫も重要です。

- 材料の選定: POMにはいくつかの種類がありますが、用途や環境に応じて最適な種類を選定することが重要です。例えば、耐摩耗性や耐薬品性が求められる場合は、強化POM(ガラス繊維強化タイプ)を選ぶと効果的です。適切な材料選定は、部品の耐久性を大きく向上させます。

- 設計段階での工夫: 部品の設計時に、加工性や耐久性を考慮した形状を選ぶことが重要です。過度に複雑な形状や細かい部分が多いと、加工が難しくなり、加工中に不具合が生じる可能性があります。設計時に、加工しやすい形状や加工精度を考慮することで、より高品質な部品を製造できます。

- ストレス分布の考慮: POM部品は、特に機械的なストレスを受けやすい部分では、ストレス集中が発生することがあります。設計段階でこれを考慮し、応力を均等に分布させる形状を選ぶことで、部品の耐久性を向上させることができます。

- 使用環境に応じた選定: 部品が使用される環境(温度、湿度、化学薬品、負荷など)を考慮して、POMの適切なタイプを選定することが大切です。特に高温環境や高圧環境で使用する場合は、強化されたPOMを選ぶことが有効です。

POM部品の耐久性と加工性を両立させるためには、加工条件と材料選定の両面で最適化を行い、設計段階からの配慮が重要です。これにより、長寿命で高性能な部品を効率よく生産することが可能になります。

まとめ

POM部品のフライス加工は、高精度な仕上がりと優れた耐摩耗性がメリットです。また、軽量で加工が容易なため、複雑な形状にも対応可能です。一方で、熱に敏感で変形しやすく、加工時の切削条件に注意が必要です。これらの特性を理解し、適切な加工方法を選ぶことが重要です。

品質を保証する!POM部品依頼時に確認すべきポイント

POM(ポリオキシメチレン)部品を依頼する際、どのような条件を重視すべきか迷ったことはありませんか?「高品質な部品を手に入れたいけれど、何を基準に選べば良いの?」という悩みを抱える方々に向けて、このガイドをお届けします。

POM部品は、その優れた機械的特性や耐摩耗性から、多くの産業で重宝されていますが、品質管理が非常に重要です。正しい基準や条件を知らなければ、期待する性能を得られない危険もあります。ここでは、POM部品を依頼する際に確認すべきポイントを詳しく解説し、品質を保証するための知識を深めていただきます。

さあ、失敗のない部品選定のために、必要な情報を手に入れましょう。あなたのプロジェクトを成功へと導くための第一歩です!

1. POM部品を依頼する際に求めるべき条件とは?

POM(ポリオキシメチレン)は優れた機械的特性と耐摩耗性を持つ材料で、精密機器や自動車部品、医療機器など幅広い用途に利用されています。POM部品を依頼する際には、以下のポイントを押さえておくことが重要です。

1-1. POM部品の特性と用途

POMは、高い強度、耐摩耗性、低摩擦係数を持つため、ギアやベアリング、スライディング部品などに適しています。また、化学的に安定しており、長期的な使用にも耐えられるため、特に自動車、電子機器、医療機器に多く使用されています。特性として以下の点が挙げられます:

- 高機械的強度: 硬度と強度に優れており、負荷がかかる部品に適しています。

- 耐摩耗性: 摩擦が少なく、長時間の使用でも摩耗が少ない。

- 低吸湿性: 水分を吸収しにくく、安定した性能を発揮します。

- 耐薬品性: 多くの化学薬品に対して高い耐性を持つ。

1-2. POM樹脂加工における注意点

POM樹脂は加工性が良いですが、適切な条件で加工を行わないと、以下のような問題が発生することがあります:

- 熱変形: POMは高温で加工する際、熱変形を起こすことがあります。加工時の温度管理が重要です。

- 加工中の煙やガス: 加熱時に有害なガスが発生することがあるため、換気を十分に行い、安全対策を講じる必要があります。

- ひび割れや割れ: 加工中に過度の応力がかかるとひび割れを生じることがあるため、適切な切削速度や工具の選定が重要です。

1-3. POMの切削加工における最適条件

POMの切削加工を行う際には、以下の条件を考慮することが大切です:

- 切削速度: 高速回転での切削が可能ですが、過度に高速にすると熱が発生し、樹脂が変形する恐れがあります。適切な切削速度を選ぶことが求められます。

- 工具の選定: POMの切削には、摩耗しにくいハイスやセラミックの工具が適しています。工具の鋭利さも重要です。

- 冷却: POMは熱を蓄積しやすいため、冷却液を使用して加工温度を管理することが重要です。

- 切削条件の最適化: 適切な切削深さ、送り速度、切削速度を選定し、加工後の仕上がりを良好に保つことがポイントです。

1-4. 高品質な樹脂切削加工品を得るためのポイント

高品質なPOM部品を得るためには、次のポイントを意識することが大切です:

- 加工精度の確保: 高精度な加工が求められる場合、CNC(数値制御)機械を使用し、精密な加工を行うことが必須です。

- 表面仕上げの管理: 表面の滑らかさや仕上がりが品質に直結します。切削後のバリ取りや研磨処理を適切に行い、品質を向上させます。

- 寸法管理: 依頼時に求められる公差範囲をしっかりと確認し、品質の基準に沿った部品が提供できるようにします。

- 材料の選定: POMには異なるグレードがあり、使用環境や目的に適した材料を選定することが大切です。

1-5. 医療機器用プラスチック部品製造メーカーの選び方

医療機器用のPOM部品を依頼する際には、信頼できるメーカーを選ぶことが重要です。以下のポイントを考慮しましょう:

技術的サポート: 加工に関する技術的なサポートが充実しているメーカーを選ぶことで、加工上の問題解決が迅速に行われるため、納期遅延のリスクを減らすことができます。

ISO規格の認証: 医療機器に関連する部品は、厳格な規格が求められるため、ISO 13485などの医療機器に関連した品質マネジメントシステムの認証を持つメーカーを選びます。

品質管理体制: 医療機器部品の精度や品質が非常に重要であるため、しっかりとした品質管理システムを持っているメーカーを選ぶことが重要です。

材料のトレーサビリティ: 使用される材料のトレーサビリティが確保されていることを確認します。医療機器部品では、使用される材料が正確に記録され、管理されていることが重要です。

まとめ

POM部品を依頼する際は、材料の特性、寸法精度、表面仕上げ、納期、価格、供給元の信頼性を確認することが重要です。これにより、品質を保証し、期待通りの製品を得ることができます。事前のコミュニケーションも欠かさず行いましょう。

【技術解説】POM部品の高精度製造プロセス

POM部品は、さまざまな産業で広く使用される重要な材料ですが、その高精度な製造プロセスについて詳しく知っていますか?「高精度なPOM部品を作りたいけれど、どの技術を使えば良いのかわからない」と悩んでいる方に向けて、私たちは「POM部品の高精度製造プロセス完全ガイド」を作成しました。

この記事は、次のような疑問を持つあなたに最適です。

- POM部品とは何か、その特性は?

- 高精度でPOM部品を製造するためには、どのような技術が必要なのか?

- 具体的な製造プロセスや技術について詳しく知りたい!

高精度な部品を求める現代の製造業において、POM部品の制作は欠かせません。このガイドでは、POM部品を高精度で製造するための基本的な技術や手法を詳解し、実際のプロセスをイラストとともにわかりやすく解説します。それでは、POM部品の製造の世界へ一緒に足を踏み入れてみましょう。

1. POM部品を高精度で製造するための技術

POM(ポリアセタール)部品は、精密部品や機械部品に使用されることが多い材料です。その優れた機械的特性と耐摩耗性、低摩擦特性を活かして、高精度で製造するためには、適切な加工技術の選定と精密な制御が求められます。ここでは、POM部品を高精度で製造するための方法について詳しく説明します。

1-1. POM部品の加工精度を向上させるための具体的な方法

POM部品の加工精度を向上させるためには、いくつかの重要な要素を考慮する必要があります。以下の方法を取り入れることで、精度を高めることができます。

- 精密な加工機器の選定

高精度な部品製造には、精密な加工機器が不可欠です。例えば、CNC(コンピュータ数値制御)加工機を使用することで、微細な加工が可能となり、精度を保ちながら複雑な形状を作成できます。 - 最適な加工条件の設定

POMの加工では、切削速度、送り速度、切削深さなどを適切に設定することが重要です。過度な切削速度や不適切な切削条件は、部品の精度に悪影響を与えるため、これらを最適化することが求められます。 - 工具の管理とメンテナンス

使用する工具の状態が加工精度に大きく影響します。定期的に工具の刃先をチェックし、必要に応じて交換や研磨を行うことが必要です。特に、POMのような硬度の高い素材には耐摩耗性の高い工具を選定することが効果的です。 - 温度管理の徹底

POMは温度変化によって膨張する特性があるため、加工中の温度管理が不可欠です。冷却液を使用して温度を一定に保ち、熱による膨張や収縮を抑制することが、精度向上に繋がります。

1-2. POM素材の特性を活かした加工技術

POMは優れた耐摩耗性、低摩擦性、優れた機械的特性を持つため、これらの特性を活かした加工技術を選定することが重要です。

- 低摩擦特性を活かした加工方法

POMの最大の特長の一つは低摩擦特性です。これを活かすためには、乾式加工を選んだり、適切な潤滑剤を使用することで摩擦を抑え、部品の表面を滑らかに保ちます。 - 加工温度の管理

POMは熱膨張を引き起こしやすい素材なので、加工中に発生する熱による膨張を抑えるために冷却システムを導入し、温度を一定に保つことが求められます。これにより、加工後の寸法精度を保つことができます。 - 表面仕上げの重要性

POMは表面の仕上げが重要です。加工後の表面仕上げを行うことで、部品の寸法精度や外観が改善され、性能も向上します。バレル研磨やフィニッシング加工を施し、滑らかな仕上がりを実現します。

1-3. CNC加工を用いて高精度なPOM部品を製造するためのポイント

CNC加工は、POM部品を高精度で製造するために最も適した加工方法です。CNC加工では、コンピュータによって制御された精密な切削が可能となり、極めて高い精度で部品を作成できます。以下にCNC加工を用いた場合のポイントを示します。

- 高精度なプログラムの作成

CNC加工では、プログラムの精度が重要です。部品の設計データに基づき、正確な加工指示をプログラムに反映させることで、高精度な加工が実現します。プログラム設定を適切に行うことで、加工精度を向上させることができます。 - 多軸CNCの活用

多軸CNCを使用することで、複雑な形状や微細な加工が可能になります。複数の軸を同時に操作できるため、効率よく高精度な部品を製作することができます。 - 振動抑制と安定性の確保

CNC機械の加工中に発生する振動を抑制することが、精度向上に繋がります。適切な固定方法や機械の剛性を高めることで、加工中の振動を最小限に抑え、精度を保つことができます。

1-4. POMの膨張率を考慮した加工方法

POMは温度や湿度によって膨張や収縮するため、加工時にはその膨張率を考慮することが重要です。膨張による影響を最小限に抑えるためには、以下のような方法を取り入れると良いでしょう。

- 温度管理の徹底

POMの膨張を抑えるためには、加工中の温度管理が不可欠です。冷却液を使用することで、一定の温度を保ち、膨張や収縮を防ぐことができます。特に、精密部品では温度変化が精度に影響を与えるため、冷却条件を最適化することが大切です。 - 加工前に膨張率を予測する

POMの膨張率を理解したうえで、事前に加工条件を設定することで、精度の低下を防ぐことができます。特に、温度による膨張を予測して、加工計画を立てることが重要です。

1-5. POMを使用した製品製作における切削加工のコツ

POMを使用した製品製作において、切削加工は重要な役割を果たします。切削加工を行う際のコツとして、以下のポイントを押さえることが効果的です。

適切な冷却液の使用

POMは熱を発生させやすいため、冷却液を使用して適切に冷却することが重要です。冷却液を適切に使用することで、熱膨張を抑え、加工精度を保つことができます。

最適な切削条件の設定

切削速度、送り速度、切削深さなどの切削条件を最適化することが、精度向上に繋がります。過度な切削速度や大きすぎる切削深さは、加工後の寸法精度に影響を与えるため、慎重に設定する必要があります。

工具の選定と管理

POMの切削には、鋭利な刃先を持つ工具を使用することが重要です。硬度の高いPOMの場合、耐摩耗性の高い工具を使用し、定期的なメンテナンスや工具交換を行うことで、長時間の加工でも安定した精度を維持できます。

まとめ

POM(ポリオキシメチレン)部品の高精度製造プロセスは、射出成形や切削加工を駆使し、寸法精度と表面品質を両立させます。温度管理や金型設計が重要で、材料特性を最大限に活かすことで、耐摩耗性や耐薬品性に優れた部品が生産されます。

POM部品の納期管理を向上させるための必須チェックリスト

「POM部品の納期管理がうまくいかずに悩んでいる…」そんなお悩みを抱えている方はいらっしゃいませんか?納期の遅れは、製造業において大きな影響を与える要因となります。プロジェクト全体の進行を妨げるだけでなく、顧客からの信頼も失いかねません。そこで、私たちは「POM部品の納期管理を向上させるための必須チェックリスト」を作成しました。

この記事は、以下のような方にぴったりです。

- POM部品の発注や管理を担当している方

- 納期の遅れに対する対策を探している方

- 効率的な納期管理方法を学びたい方

納期管理には多くの要素が絡んでおり、それを体系的に把握することが重要です。本記事では、POM部品の納期管理を改善するために必要なチェックリストを詳細に解説します。これを実践することで、納期の確保がスムーズになり、業務の効率化が図れることでしょう。さあ、一緒に納期管理を見直し、業績向上を目指していきましょう!

1. POM部品の納期管理を改善するためのチェックリスト

POM部品の納期管理を効率的に改善するためには、製造過程の最適化や適切な品質管理が必要です。以下のチェックリストに沿って、各工程を見直し、納期を短縮するための手段を講じることが重要です。

1-1. POM部品の加工における最適な技術選択

POM部品を製造する際、最適な加工技術を選ぶことは納期管理に大きく影響します。主な加工技術には、射出成形、フライス加工、切削加工などがあります。これらの加工方法を選定する際には、以下のポイントを考慮することが重要です。

- 部品の形状や精度要求に適した加工方法を選ぶ。

- 複雑な形状の場合は、射出成形や精密成形を選択。

- 高精度が求められる部品には、フライス加工や切削加工が適している。

技術選定を誤ると、余分な時間とコストがかかり、納期が遅れる可能性があります。

1-2. 品質管理の手法と取り組み

品質管理は納期管理において欠かせない要素です。部品が不良であると、その修正や再加工に時間がかかり、納期が遅れる原因となります。品質管理には以下の取り組みが有効です。

- 事前の設計レビュー

設計段階での品質チェックを行い、問題が発生する前に対策を講じる。 - リアルタイム検査

加工中に定期的な検査を実施し、品質を維持する。 - ISO9001などの品質管理基準の導入

品質の一貫性を確保するために、国際的な品質管理基準に従った管理体制を導入する。

1-3. 射出成形における周辺機器の選定

射出成形では、周辺機器の選定も納期に影響します。適切な機器を選定することで、成形効率が向上し、製造時間の短縮が期待できます。選定ポイントには以下があります。

- 射出成形機の適切な選定

部品のサイズや材料に応じた射出成形機を選ぶことが重要です。 - 冷却システムの最適化

冷却時間を短縮するためのシステムが必要です。冷却時間の最適化は納期短縮に直結します。 - 金型の選定

高精度な金型を選ぶことで、成形の精度が向上し、納期の確保が容易になります。

1-4. プラスチック加工の選び方と失敗を避けるためのポイント

プラスチック加工においては、素材の特性に応じた適切な加工方法を選ぶことが重要です。失敗を避けるために以下のポイントを押さえると良いでしょう。

- 適切な切削工具の選定

POMなどのエンジニアリングプラスチックは、適切な切削工具を使用しないと、切削時に問題が発生することがあります。 - 温度管理

加工時の温度が高すぎると、材料が変形することがあるため、温度管理は慎重に行うべきです。 - 材料の選定

加工対象の部品に最適なプラスチック材料を選定することで、後々の不良や納期遅れを防ぐことができます。

1-5. エンジニアリングプラスチックの特性と用途

エンジニアリングプラスチックは、POMをはじめとして、高い耐熱性や機械的強度を持つ材料で、広範な用途で使用されています。POMは特に摩耗性が高く、精密機器や自動車部品、電子機器などに利用されます。

- 耐久性と耐摩耗性

POMは摩耗に強く、長期間にわたって使用可能です。この特性は機械部品や可動部品において非常に重要です。 - 加工性の良さ

POMは加工がしやすく、精密加工に向いています。これにより、高精度な部品を短期間で製造できます。 - 化学的耐性

POMは化学薬品や油に強いため、化学産業や食品業界でも使用されることがあります。

これらの特性を理解し、部品の用途に応じて適切なエンジニアリングプラスチックを選定することが、製造プロセスの効率を高め、納期を守るために重要です。

まとめ

POM部品の納期管理を向上させるためには、以下のチェックリストが必須です。1) 受注内容の確認、2) サプライヤーとのコミュニケーション強化、3) 生産スケジュールの見直し、4) 在庫状況の把握、5) リスク管理の計画。これらを実践することで、納期遅延のリスクを減少させ、効率的な運営が可能になります。

POM部品を安価に製造するためのコスト管理方法とは?

あなたは「POM部品を安く製造したいけれど、どこから手を付ければいいのかわからない」と悩んでいませんか?この問題に対する答えを見つけるために、私たちは「POM部品のコスト管理完全ガイド」を作成しました。

この記事は、以下のような疑問を持つ方に向けています。

- POM部品のコスト管理とは何か?

- どのようにコストを削減し、効率的に製造できるのか?

- 成功するために知っておくべき重要なポイントは何か?

POM部品はその特性から、多くの産業で広く使用されていますが、その製造にはコストがかかります。特に競争が激しい市場では、コスト管理が生産効率や利益率に直結します。このため、適切なコスト管理の方法を理解し、実践することがカギとなります。

このガイドでは、POM部品を安価に製造するための具体的なコスト管理方法を詳しく解説します。基礎的な知識から、効率的な管理のテクニックまで、成功へのステップを一緒に探っていきましょう。あなたの製造業が新たな高みに達するためのヒントがここにあります。

POM部品を安価に製造するためのコスト管理

POM(ポリアセタール)は、その機械的特性や耐久性から多くの業界で利用されています。しかし、製造コストを削減しながら高品質なPOM部品を作ることは、常に求められる課題です。ここでは、POM部品を安価に製造するためのコスト管理方法について解説します。

POM材料の選定によるコスト削減方法

POM部品を製造する際、材料費は全体のコストに大きな影響を与えます。適切な材料を選定することでコストを抑えつつ、品質を保つことが可能です。コスト削減のためのポイントは以下の通りです。

- グレードの選択: POMにはさまざまなグレードがあり、高性能グレードのPOMは優れた特性を持ちますが、価格が高めです。必要な性能を見極め、過剰なグレードを選ばないようにします。

- バルク購入: 大量に材料を購入することで、単価が下がります。長期的に使用する部品が多い場合は、材料の在庫を確保し、コスト削減を図ります。

- 再生利用: 廃棄物を再利用する方法もコスト削減に寄与します。再生POM材料は価格が安く、環境にも配慮できます。

POMとジュラコンの特性を理解する

POMは、ジュラコン(デルリン)と同じくエンジニアリングプラスチックとして使用されることが多いですが、両者にはいくつかの違いがあります。

- POMは、耐摩耗性、耐衝撃性、優れた機械的強度を持ち、加工性にも優れています。ジュラコンと比較しても、価格が若干低く、コストパフォーマンスが良い場合があります。

- ジュラコンは、耐薬品性や耐熱性に優れ、機械的特性も非常に高いですが、価格がPOMより高めです。高性能が求められる環境において使用されます。

選択する材料によって製造コストは大きく変わります。用途に応じて、POMとジュラコンの特性を十分に理解し、コストと性能のバランスを取ることが大切です。

どの材料を選ぶべきか?

POMとジュラコンの選定においては、主に以下の要素を考慮するべきです。

- 機械的特性の要求

強度や耐久性、摩耗性が重要な部品ではPOMを選択することが多いです。ジュラコンはさらに高い性能が要求される場合に適しています。 - 環境条件

高温環境や薬品にさらされる場合は、ジュラコンの方が適しています。一般的な機械的負荷にはPOMが適しており、コストパフォーマンスが良いです。 - 予算の制約

POMはジュラコンに比べて安価なため、予算内で収めることが求められる場合に最適です。

POMの加工方法と製造コストの抑制

POMの加工方法は、材料費と加工時間に大きな影響を与えます。製造コストを抑えるための加工方法のポイントは以下の通りです。

- CNC加工の効率化: 高精度なCNC機械を使用することで、加工精度を向上させつつ時間を短縮することができます。効率的な工具選びとプログラミングによって、コスト削減が可能です。

- 簡素な設計: 複雑な形状にすることは加工時間や費用が増える原因となります。可能な限りシンプルな設計にすることで、製造コストを抑えることができます。

- インジェクション成形の活用: 大量生産の場合、インジェクション成形を活用することで、1部品あたりのコストを大幅に削減できます。

プラスチック切削加工におけるコスト管理のポイント

プラスチック切削加工におけるコスト管理は、以下の点を意識することで効果的に行えます。

- 工具の選定とメンテナンス

適切な切削工具を選び、定期的なメンテナンスを行うことで、工具の摩耗を抑え、交換頻度を減らすことができます。これにより長期的なコスト削減が可能です。 - 加工速度の最適化

加工速度や回転数の調整を行うことで、切削時の材料損失や無駄なエネルギー消費を減らすことができます。加工条件を最適化することがコスト削減に繋がります。 - 廃材の管理

廃材を最小限に抑え、再利用できる場合には再加工することで、材料費を削減できます。廃材を最小化するための設計が重要です。

POMの特性を活かした製品設計のアプローチ

POMはその優れた機械的特性を活かして、様々な用途に対応できます。コストを抑えつつ性能を最大限引き出す製品設計のアプローチは以下の通りです。

- 適切な部品形状の設計

POMの特性を最大限に活かせる形状に設計することで、余計な加工やコストを抑えることができます。設計段階で機能性とコストパフォーマンスを意識した設計を行います。 - 軽量化設計

POMの軽量性を活かし、部品を軽量化することで、材料費や運搬コストの削減が可能です。 - 部品の標準化

同じ部品を複数の製品に使用することで、材料と加工の効率を上げ、コストを削減できます。

POM部品の製造において、適切な材料選定と加工方法の見直しがコスト削減に大きく貢献します。各要素をバランスよく考慮し、製造コストを最適化することが、安価で高品質な部品製造の鍵となります。

まとめ

POM部品を安価に製造するためには、原材料の仕入れ先を見直し、バルク購入を活用することが重要です。また、生産プロセスの効率化や自動化を進め、無駄を削減することがコスト削減につながります。さらに、品質管理を徹底し、再加工や不良品の発生を防ぐことも大切です。

POM部品の特性と機械工業での具体的な利用例

「POM部品の特性を理解し、機械工業での利用方法を知りたいが、具体的にはどこを見れば良いのか分からない……」そんな疑問を抱えている方はいませんか?

機械工業の世界では、材料の選択が製品の性能や耐久性を大きく左右します。その中でPOM(ポリアセタール)は、その優れた特性から多くの分野で利用されています。では、具体的にPOM部品はどのように機械工業に活かされているのでしょうか?

この記事では、POM部品の基本的な特性を解説し、実際の利用例を交えてその活用方法を詳しくご紹介します。POMが持つ耐摩耗性、化学的安定性、そして加工の容易さなど、機械工業における重要な側面を理解することで、あなたの製品開発に役立つ情報を提供します。

今後の設計や製造においてPOM部品をどのように取り入れるか、そのヒントを探っていきましょう。あなたもPOM部品の魅力に触れ、自らのプロジェクトに新たな価値を加えてみませんか?

1. POM部品の機械工業での利用方法

POM(ポリアセタール)は、その優れた物理的特性と加工性により、機械工業において幅広く利用されています。機械部品や精密部品など、数多くの用途に適しており、高い耐久性や摩耗性が求められる分野でも活躍しています。ここでは、POM樹脂の特性や利点、一般的な用途、そして耐久性と加工性について解説します。

POM樹脂の特性とその利点

POM樹脂は、化学的に安定し、高い機械的強度を誇るエンジニアリングプラスチックで、多くの産業で利用されています。その特性として以下の点が挙げられます。

- 優れた耐摩耗性

POMは摩擦係数が低く、耐摩耗性に優れているため、摩擦が発生する部品に適しています。これにより、長寿命な部品を提供できます。 - 高い機械的強度

POMは高い引張強度を持ち、部品が高い荷重に耐えることができます。このため、機械部品や構造材として非常に適しています。 - 優れた耐薬品性

化学薬品に対する耐性が高く、油やグリースなどの接触に対しても強いです。この特性により、過酷な環境での使用が可能です。 - 良好な寸法安定性

温度や湿度の変化にも強く、長期間にわたって寸法の安定性を保ちます。これにより、長期使用が求められる部品にも最適です。 - 加工性の良さ

POMは機械的に加工しやすく、フライス加工や旋盤加工が容易です。これにより、複雑な形状の部品を精密に製造できます。

POM部品の一般的な用途

POMはその優れた特性を活かして、さまざまな機械工業で使用されています。以下は代表的な用途です。

- 精密機械部品

精密な寸法が求められる機械部品(ギア、ベアリング、カム、バルブなど)に使用され、耐摩耗性が要求される部品に最適です。 - 自動車部品

自動車業界では、POMがエンジン部品や内装部品、ギアボックス、シートの部品などに使用されており、軽量で高強度の特性を活かしています。 - 電子機器の部品

電子機器においてもPOMは広く使用され、コネクターやスイッチ、ギアなど、精密部品や可動部品に使われています。 - 食品機械部品

食品加工機械に使用される部品(ホッパー、カッター、ローラーなど)にもPOMが適しています。耐薬品性と耐摩耗性が特に重視されます。 - 家庭用機器

POMは家庭用機器(掃除機の部品、洗濯機部品など)にも利用され、耐久性と軽量性が求められる部品に適しています。

POM部品の耐久性と加工性

POM部品はその高い耐久性と優れた加工性から、多くの産業分野で長期間使用されています。以下は、POM部品の耐久性と加工性についての詳細です。

- 耐久性

POMは非常に高い耐摩耗性を持つため、長期間の使用に耐えることができます。特に摩擦の多い部品(ギア、ベアリングなど)に適しており、これらの部品は耐摩耗性を必要とする環境でよく使われます。さらに、化学的にも安定しているため、腐食性のある環境でも使用可能です。 - 加工性

POMは機械加工において非常に扱いやすい素材であり、フライス加工、旋盤加工、穴あけなどが容易に行えます。そのため、複雑な形状の部品を高精度で製造することができます。また、切削性が良いため、加工後の仕上げがスムーズで、表面品質の向上にも繋がります。

POM部品は、その高い耐久性と加工性により、機械工業において非常に重要な素材となっています。摩擦や荷重に強く、さまざまな環境で使用される部品に最適です。さらに、加工が容易で精度の高い部品の製造が可能であり、今後もさまざまな分野での利用が期待されます。

2. POM部品の加工方法

POM(ポリアセタール)はその優れた機械的特性と加工性により、さまざまな産業で広く使用されています。POM部品の製造には、精密な加工技術が必要であり、その技術を理解することでより高品質な部品を作成することが可能です。以下では、POM部品の主な加工方法について解説します。

POM部品の切削加工技術

POM部品の切削加工は、フライス加工や旋盤加工などが主な方法となります。POMは硬度が高く、耐摩耗性に優れていますが、加工性が良いため精密な部品作成が可能です。POMの切削加工には以下のポイントがあります。

- 工具の選定

POMは硬く、弾力性を持っているため、切削工具は高硬度で耐摩耗性が高いものを選択することが重要です。超硬合金の工具やチップを使用することが一般的です。 - 切削速度と送り速度

POMは比較的高い切削速度で加工可能ですが、過度な切削速度を使用すると素材が溶ける可能性があるため、適切な速度設定が必要です。また、送り速度を適切に設定することで、仕上がりの精度を保ちつつ効率よく加工できます。 - 切削液の使用

切削液は切削面の温度を下げ、工具の摩耗を抑制するために非常に重要です。POMは熱を持ちやすいため、切削液を使用して熱をコントロールし、品質を維持することが求められます。

効率的なPOM切削加工のための工具選び

POM部品の切削加工を効率よく行うためには、適切な工具選びが不可欠です。POMは機械的強度が高いため、切削工具も高精度で耐久性が求められます。以下の点を考慮して工具を選びます。

- 超硬工具の使用

POMの切削には、耐摩耗性が高い超硬工具を使用することが推奨されます。超硬工具は長寿命で高精度な切削が可能です。 - チップ形状と材質

チップ形状は加工の種類に応じて選びます。POMのようなプラスチックを切削する場合、切れ味の良い鋭角なチップが適しており、素材を滑らかに仕上げることができます。また、工具材質は高硬度のものを選択することで、長期間の使用が可能となります。 - 切削速度と工具の耐久性

高い切削速度を設定することで、効率よく作業を進めることができますが、工具の耐久性も考慮する必要があります。切削時に熱が発生しやすいので、工具の選定には耐熱性も重要な要素となります。

POM部品の成形方法

POM部品の成形方法には、主に射出成形と圧縮成形の2つの方法があります。成形方法の選択は、製品の形状や目的によって決まります。

- 射出成形

射出成形は、POMのような熱可塑性樹脂に非常に適した成形方法です。プラスチック材料を溶かして金型に注入し、冷却して成形します。この方法は複雑な形状や大量生産に向いており、高精度な部品を一貫して作成できます。 - 圧縮成形

圧縮成形は、プラスチックの粉末やシートを加熱して金型内で圧縮し、成形する方法です。特に厚い部品や高精度が要求される部品に使用されますが、射出成形よりも柔軟性に欠ける場合があります。

POM部品の成形方法の選択は、使用する部品の形状や数量、精度要件に応じて決める必要があります。射出成形は大量生産に向いており、圧縮成形は特定の用途に合わせて利用されます。

POMはその優れた機械的性質と加工性から、さまざまな加工方法で高品質な部品を作ることができます。切削加工や成形方法を適切に選ぶことで、製品の品質を最大化することが可能です。

3. POM部品の迅速な加工サービス

POM(ポリアセタール)はその優れた機械的特性や加工性により、さまざまな産業で使用されています。特に精密部品や試作品を迅速に製造する際には、高品質で効率的な加工サービスが求められます。ここでは、POM部品の加工サービスの選び方や、迅速な加工を実現するためのポイントを解説します。

POM部品の加工サービスの選び方

POM部品を迅速に加工するためには、加工サービスの選定が重要です。加工業者を選ぶ際のポイントは以下の通りです。

- 設備と技術力

加工業者が持つ設備や技術力を確認しましょう。高精度な切削加工や成形加工を行うためには、最新の設備を導入している業者を選ぶことが望ましいです。CNC機械や精密切削機、射出成形機などの設備が整っている業者は、迅速かつ高精度な加工を提供できます。 - 納期対応

迅速な納期対応が可能な業者を選ぶことも重要です。特に試作品や短納期の依頼がある場合、納期に柔軟に対応できる業者を選ぶことが、プロジェクトの成功に繋がります。 - 品質保証

加工後の品質検査や保証体制が整っている業者を選ぶと、仕上がりの品質に対して安心感が得られます。例えば、部品ごとの検査証明書や、加工精度の測定結果など、品質管理に力を入れている業者を選ぶことが望ましいです。 - コストパフォーマンス

価格と納期だけでなく、コストパフォーマンスも重要です。価格が安いことも重要ですが、品質と納期を含めたトータルバランスを考慮することが最適な選択となります。

迅速な加工を実現するためのポイント

POM部品の加工を迅速に行うためには、加工工程を効率化するためのいくつかのポイントを押さえることが重要です。

- 前準備と設計の段階での工夫

加工が始まる前の段階で、部品設計を簡素化し、製造工程を効率化できるようにすることが迅速な加工を実現するための基本です。例えば、複雑な形状や過剰な精度を求めない場合は、設計段階でシンプルな形状にすることで、加工時間を大幅に短縮できます。 - 標準化された加工パラメータの利用

成功した加工事例のデータを基に、標準化された加工パラメータを使用することで、加工の手間を減らし、安定した品質で迅速に加工を行うことが可能です。これにより、余計な試行錯誤を避け、作業効率を上げることができます。 - 効率的な物流と在庫管理

加工に必要な材料や部品を迅速に提供できるよう、効率的な在庫管理を行うことが重要です。材料がすぐに揃っている状態を作ることで、製造プロセスをスムーズに進めることができます。 - 柔軟な対応と工程の短縮

加工業者が柔軟に対応できる体制を持っていることが、納期の短縮に大きく貢献します。例えば、夜間や休日の対応を可能にすることで、納期を短縮できる場合もあります。加工工程を見直し、無駄な工程を減らすことも、迅速な製造には欠かせません。

迅速なPOM部品の加工を実現するためには、加工業者の選定と工程の効率化が重要です。前準備、設計段階、加工パラメータの標準化、そして柔軟な対応を意識することで、納期を守りつつ高品質な部品を提供することが可能になります。

まとめ

POM(ポリアセタール)は、高い強度と耐摩耗性を持つエンジニアリングプラスチックです。機械工業では、ギアやベアリング、精密部品に広く利用され、軽量かつ耐久性に優れた特性が求められる場面で重宝されています。特に、自動車や家電製品の部品において、その性能が活かされています。

フライス加工でPOM部品を高精度に作るための注意点

フライス加工においてPOM(ポリオキシメチレン)部品を高精度で製造する方法に興味をお持ちですか?「フライス加工は難しそうだけど、どうやって始めればいいんだろう……」と感じている方も多いのではないでしょうか。そこで、この記事ではPOM部品をフライス加工で製造する際の具体的な方法や、注意すべきポイントを詳しく解説します。

この内容は、次のような疑問を持つ方々にぴったりです。

- フライス加工とはどのような技術なのか?

- POM部品を高精度に仕上げるためにはどんな工夫が必要か?

- 実際にフライス加工を行う際の具体的なステップは?

POMはその特性から、機械部品や精密部品の製造に非常に適していますが、高精度な加工にはいくつかの重要なテクニックと注意点が存在します。本記事を通じて、フライス加工の基礎をしっかりと理解し、POM部品製造のプロセスをマスターしていきましょう。あなたの技術向上に貢献できる情報をお届けいたします。

POM部品をフライス加工で製造する方法とポイント

POM(ポリアセタール)は高い機械的特性と優れた加工性を持つエンジニアリングプラスチックで、特に精密部品の製造において人気があります。POM部品のフライス加工は、複雑な形状の加工を行う上で非常に有効です。以下では、POMをフライス加工で製造する際のポイントと注意点について詳しく説明します。

POM材を使用した試作品の製造における具体的なポイント

POMを使用した試作品製造には、以下のようなポイントが重要です。

- 精度の確保

POMは切削時の精度が非常に重要で、特に寸法安定性が求められます。フライス加工を行う際には、適切な切削条件と工具を選定し、加工後の測定と確認をしっかり行うことが大切です。 - 冷却と潤滑の重要性

高速切削時には摩擦が発生しやすく、工具の摩耗や製品の変形を引き起こす可能性があります。冷却液や潤滑油の使用を適切に行うことで、加工中の温度管理をし、加工精度を維持することができます。 - 適切な切削速度の設定

POMは他の樹脂素材に比べて比較的切削が容易ですが、切削速度が高すぎると過熱による変形が生じる可能性があります。適切な切削速度を選ぶことが、精度を確保するための大切なポイントです。

POM素材の切削加工における基礎知識

POM樹脂をフライス加工する際には、以下の基礎知識が役立ちます。

- 切削工具の選定

POMの加工においては、超硬工具やコーティング工具の使用が推奨されます。これにより、工具の耐久性が向上し、より精密な仕上がりが得られます。 - 切削条件の設定

POMは比較的低温で加工可能なため、通常の金属と異なり、低速の切削条件でも問題なく加工できます。ただし、切削中の温度上昇を避けるために、冷却液を使用することが重要です。 - 表面仕上げ

POMは優れた表面品質を持つため、仕上げ加工でのスムーズな仕上げが可能です。フライス加工後の研磨やポリッシュ処理を行うことで、非常に滑らかな表面を得ることができます。

POM樹脂の加工における素材選びの注意点

POM素材を加工する際には、いくつかの注意点があります。

- グレードの選定

POMにはいくつかのグレードが存在し、用途に合わせて選定することが重要です。例えば、耐摩耗性を重視する場合には、グレードによって微細な配合が異なるため、適切なものを選択することが求められます。 - 素材の均一性

POMは、均一な品質のものを選定することが重要です。不均一な素材では、加工時にひずみや割れが発生することがあり、製品品質に悪影響を与えることがあります。 - 温度や湿度による影響

POMは環境に敏感な素材であり、温度や湿度の影響を受けやすいです。そのため、加工を行う際には、作業環境の管理を徹底することが重要です。

POMの耐久性と加工性を両立させる方法

POMの耐久性と加工性を両立させるためには、以下の方法が効果的です。

- 適切な加工条件を選ぶ

POMの耐久性を引き出すためには、切削条件や工具の選定が重要です。加工中の過度な熱発生を避け、耐摩耗性を保つための冷却方法を徹底します。 - 高精度の加工を実現するための設備選定

高精度なフライス加工を行うためには、適切な設備が欠かせません。高剛性のフライス盤を使用することで、精度の高い仕上げが可能となり、POMの特性を最大限に引き出すことができます。 - ポリマーの特性を理解し、加工後の仕上げを行う

加工後の仕上げや研磨作業も重要です。これにより、製品の耐久性が向上し、長期間使用可能な部品を作ることができます。

POM加工における注意点と失敗を避けるためのアドバイス

POM加工における失敗を避けるためには、以下のポイントに注意が必要です。

- 過熱による変形を避ける

POMは熱に敏感で、過度に加熱されると変形やひび割れを引き起こすことがあります。冷却液や潤滑油を使用して、適切な温度管理を行うことが不可欠です。 - 工具の選定とメンテナンス

POMを加工する際には、適切な工具の選定が重要です。また、工具のメンテナンスを行い、常に鋭利な状態を保つことで、加工精度を維持することができます。 - 切削力の管理

POMは比較的加工しやすい素材ですが、切削力が強すぎると表面に傷がつくことがあります。切削条件を調整して、適切な切削力で加工を行い、表面品質を維持することが大切です。

以上のポイントに気を付けることで、POM部品のフライス加工を効果的に行い、高精度な製品を製造することができます。

まとめ

フライス加工でPOM部品を高精度に製作する際は、切削条件の最適化が重要です。適切な工具選定、冷却液の使用、加工速度や送り速度の調整が精度向上に寄与します。また、加工前の材料の平面度や剛性確認も欠かせません。これらのポイントを押さえることで、高品質な部品が得られます。