「POM部品のフライス加工に最適な機械や工具を探しているけれど、どれを選べばいいかわからない…」そんなお悩みをお持ちの方へ、私たちはこのガイドをお届けします。

このアーティクルは、以下のような方々にぴったりです。

- POM部品の特性を理解したい。

- フライス盤や切削工具の選び方を知りたい。

- より効率的で高品質な加工を実現したい。

- 具体的な製品を採用したいと考えている。

POM、つまりポリアセタールは、優れた耐摩耗性と機械的特性を持つため、さまざまな産業で幅広く使用されています。しかし、その加工には適切な機械と工具が欠かせません。本記事では、POM部品加工に最適なフライス盤の特長や効果的な切削工具の選び方について詳しく解説し、あなたの加工プロセスを一層スムーズに進めるための情報を提供します。さあ、一緒に理想的な機械と工具を見つけて、精度の高い加工を実現しましょう!

1. POM部品のフライス加工に最適な機械と工具の選び方

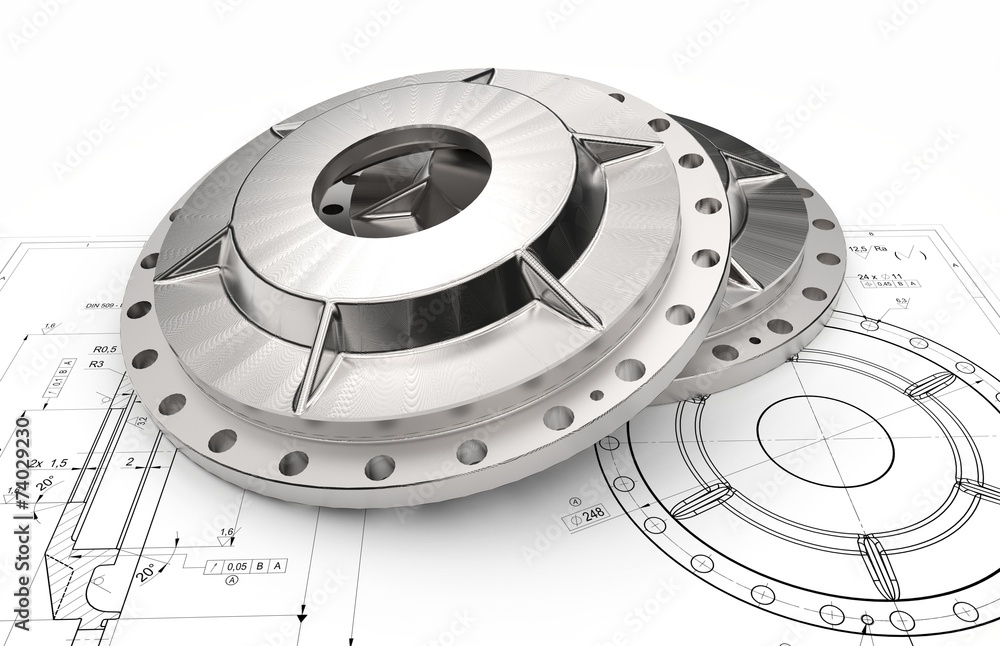

POM(ポリアセタール)は、優れた機械的特性を持つ材料で、精密な部品製造において非常に重要な素材です。フライス加工によって、POM部品はその特性を最大限に引き出し、精度の高い仕上がりを実現できます。ここでは、POM部品のフライス加工に最適な機械と工具の選び方について紹介します。

1-1. POM素材の特性と加工の重要性

POMは、優れた耐摩耗性、低摩擦、耐薬品性、剛性を持つため、機械部品や精密部品に最適です。以下の特性が加工に影響します:

- 摩擦係数が低い: POMは摩擦係数が低いため、加工中に滑らかな切削を実現します。これにより、高精度な加工が可能です。

- 熱膨張率が低い: 熱膨張率が低く、加工時に温度変化による歪みが少なく、精度を保ちやすいです。

- 剛性と強度: 高い剛性と強度を持ち、精密な加工が要求される部品の製造に最適です。

これらの特性を踏まえ、適切な機械と工具を選定することが重要です。POMはその特性を最大限に活用するためには、正しい加工条件と機械を使用することが求められます。

1-2. フライス加工に適した機械の種類

POM部品のフライス加工に適した機械は、加工精度と表面仕上げに配慮した選定が重要です。以下の機械が一般的に使用されます:

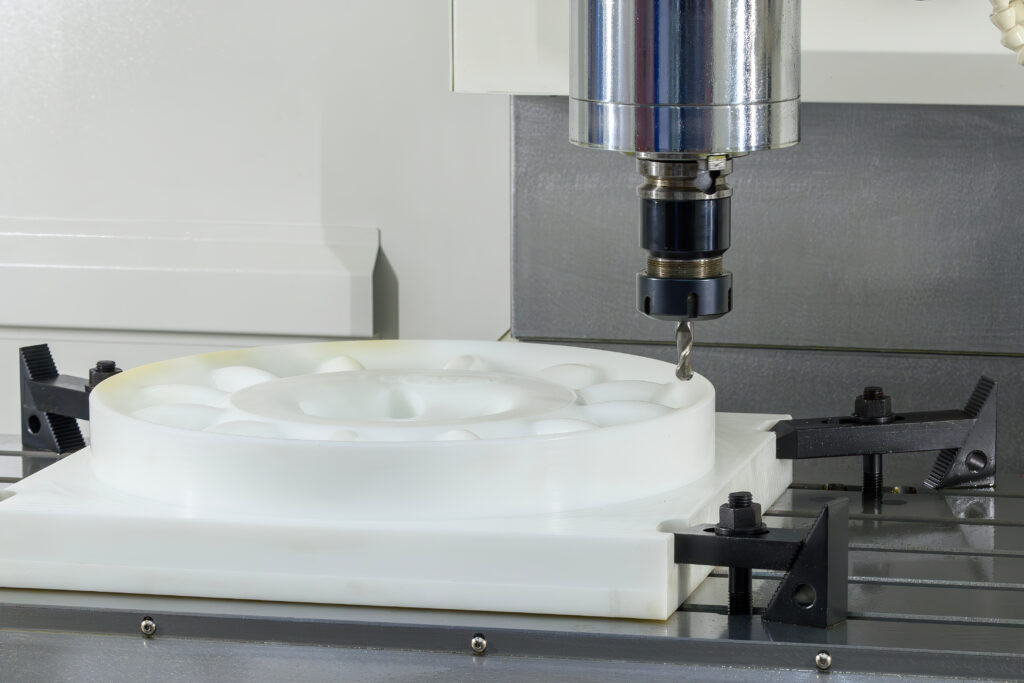

- CNCフライス盤: CNC(コンピュータ数値制御)フライス盤は、精密加工が求められるPOM部品に最適です。高精度な制御が可能で、繰り返し精度が高く、複雑な形状の加工に適しています。

- 手動フライス盤: 手動フライス盤も選択肢ですが、精度や自動化の面でCNC機械に劣ります。少量生産や簡易な加工には適していますが、大量生産には向いていません。

- 立型フライス盤: 立型フライス盤は、垂直軸で加工を行うため、加工物の取り付けが容易で、POMのような薄型部品の加工に向いています。

- 横型フライス盤: 横型フライス盤は、深い溝加工や複雑な形状の加工が求められる場合に使用されます。POM部品の大きな形状や厚さがある部品に適しています。

1-3. POM部品に最適な工具の選定基準

POMのフライス加工を行う際には、適切な工具選びが非常に重要です。以下の基準を参考にして、最適な工具を選定しましょう:

- 切削刃の材質: POMは摩擦が少ない素材ですが、高速で切削を行うため、工具は鋭利で耐摩耗性の高い素材が求められます。超硬工具(Carbide)やコーティング工具(TiN、TiAlNなど)は、POMの切削に優れた性能を発揮します。

- 工具の形状: フライス加工において、工具の形状も重要です。エンドミルやボールエンドミルなどがよく使われます。エンドミルは平面加工に、ボールエンドミルは曲面加工に適しています。

- 刃先角度: POMを効率的に切削するためには、刃先角度が鋭角であることが望ましいです。これにより、切削時の力が分散され、より滑らかな仕上がりが得られます。

- 切削液の選定: POMは通常、切削液を使用しない加工が推奨されますが、必要に応じて水溶性の切削液を使用することで、切削温度を下げ、工具寿命を延ばすことができます。ただし、POMは切削液に反応して膨張する場合があるため、使用には注意が必要です。

適切な機械と工具を選定することで、POM部品の精度を高め、加工効率も向上させることができます。

2. POM部品のフライス加工に最適な切削条件の見極め方

POM(ポリアセタール)はその特性を最大限に活かすため、適切な切削条件が不可欠です。フライス加工を行う際には、切削速度や送り速度、切削液の選定、さらには加工時の温度管理など、様々な要素を適切に調整することが品質と効率を高めるカギとなります。以下では、POM部品のフライス加工における最適な切削条件の見極め方を詳述します。

2-1. 切削速度と送り速度の設定

切削速度と送り速度は、POM部品のフライス加工で最も重要なパラメータの一つです。適切な設定を行うことで、加工精度を保ちながら効率よく作業を進めることができます。

- 切削速度: POMは摩擦が少ないため、比較的高い切削速度でも安定して加工できます。切削速度は工具の材質や直径に応じて設定する必要があり、一般的には30~60 m/min程度が目安となります。切削速度が速すぎると、材料の過熱や工具の摩耗が早く進行するため注意が必要です。

- 送り速度: 送り速度は、材料の特性と工具の種類によって異なります。POMの場合、適切な送り速度を設定しないと、表面仕上げが粗くなりやすいため、送り速度を適度に抑えることが重要です。送り速度は、通常0.05~0.2 mm/rev(1回転あたり)程度で設定しますが、加工する形状や精度に合わせて微調整を行います。

切削速度と送り速度は相互に関連しており、適切にバランスを取ることで最適な切削条件を見つけることができます。

2-2. 切削液の選択と使用方法

POMはそのまま切削することが可能ですが、場合によっては切削液を使用することで、加工の精度や効率が向上することがあります。切削液を選定する際のポイントは以下の通りです:

- 切削液の種類: POMに対しては、通常、水溶性の切削液を使用することが推奨されます。水溶性切削液は冷却効果を高め、工具の寿命を延ばすことができます。油性切削液はPOMと反応して膨張する可能性があるため、避けるべきです。

- 切削液の使用方法: 切削液は過剰に使用すると、POMの膨張を引き起こす可能性があります。少量を均等に供給することで、冷却効果を発揮させることが重要です。高圧のエアブローを併用して、切削液の排出を促進することも有効です。

切削液の選定と使用方法は、加工品質を左右する要素です。適切な切削液を選び、必要な量だけを供給することを心がけましょう。

2-3. 加工時の温度管理とその影響

POMは熱膨張係数が低いため、温度管理を適切に行うことで、加工時の精度を保つことができます。温度が過度に上昇すると、POMが軟化し、加工精度が低下したり、仕上がりが粗くなることがあります。以下の点に留意することが重要です:

- 冷却の重要性: 切削中に工具や材料が過度に熱くならないよう、冷却が重要です。適切な冷却によって工具の温度を下げ、POMの変形や熱膨張を防ぎます。冷却は切削液やエアブローを使って行います。

- 加工条件の調整: 温度管理は切削条件にも影響を与えます。切削速度が速すぎると、熱がこもりやすくなるため、適切な切削速度を維持することが求められます。また、加熱されすぎると加工後の寸法精度にも影響が出るため、温度上昇を抑えるよう心掛けましょう。

- 工具の冷却効果: 高速でのフライス加工時には、工具への冷却を強化することで、工具の寿命を延ばし、切削品質を向上させることができます。

加工時に温度を適切に管理することで、POMの優れた機械的特性を活かし、精度の高い仕上がりを実現できます。

3. POM部品のフライス加工における基礎知識

POM(ポリアセタール)は、特に機械部品や精密部品に使用される材料で、その特性を活かすためには、適切な加工方法を理解することが不可欠です。POM部品のフライス加工を行う際に重要な基礎知識を以下にまとめました。

3-1. POMとは何か?

POM(ポリアセタール)は、高い耐摩耗性と低摩擦係数、優れた剛性を持つ熱可塑性樹脂で、特に機械部品や精密部品に広く利用されています。以下の特性がPOMの大きな特徴です:

- 耐摩耗性: POMは摩擦が少なく、摩耗に強い特徴があります。このため、ギアやベアリングなどの機械部品に使用されることが多いです。

- 耐薬品性: 酸やアルカリ、溶剤に対して高い耐性を持ち、化学的な環境でも安定性を保ちます。

- 剛性と強度: 高い剛性と強度を持っており、機械的な負荷にも強い耐性を示します。

- 低膨張率: 熱膨張係数が低く、温度変化に対して安定しています。

これらの特性により、POMは自動車、電子機器、医療機器などの精密部品に広く使用されます。

3-2. POM加工の基本的な流れ

POM部品のフライス加工を行う際の基本的な流れは以下の通りです:

- 材料の準備: POM材料を加工前に所定のサイズにカットします。材料の形状によっては、前処理が必要な場合もあります。

- フライス盤の設定: CNCフライス盤や手動フライス盤を選択し、適切な工具を取り付けます。エンドミルやボールエンドミルなど、目的に合わせた工具を選びます。

- 切削条件の設定: 切削速度、送り速度、切削深さを設定します。POMの加工においては、過度な熱の発生を避けるため、切削条件の調整が重要です。

- 加工の実行: 実際にフライス加工を行い、部品の形状を作り上げます。加工後に表面仕上げを行うこともあります。

- 検査と仕上げ: 加工が終わった部品の寸法や形状が図面通りかを確認します。必要に応じて、仕上げ加工や微調整を行います。

この流れに従い、POM部品を効率よく高精度に加工することができます。

3-3. よくあるトラブルとその対策

POM部品のフライス加工においてよく発生するトラブルとその対策について紹介します。

- トラブル1: 摩耗や工具破損

- 原因: 切削速度が速すぎたり、送り速度が不適切であると、工具が過度に摩耗しやすくなります。

- 対策: 適切な切削速度と送り速度を設定し、工具の素材や形状をPOMに最適なものに選びます。また、定期的な工具の点検と交換が重要です。

- トラブル2: 表面仕上げの不良

- 原因: 切削条件が適切でない場合や工具の不適切な選定、冷却不足が原因で、表面が荒れることがあります。

- 対策: 切削条件(切削速度、送り速度)の見直しや、冷却液の適切な使用、工具の選定を行い、より滑らかな仕上がりを目指します。

- トラブル3: 部品の歪みや変形

- 原因: 加工中に発生する熱が原因でPOMが膨張したり、変形することがあります。

- 対策: 加工中に発生する熱を冷却液やエアブローで効率的に排出し、温度管理を徹底することが重要です。また、切削速度や切削深さの調整も効果的です。

- トラブル4: 製品の寸法精度不足

- 原因: フライス加工中に工具や機械の設定ミス、または熱膨張が原因で寸法精度が低下することがあります。

- 対策: CNCフライス盤であれば、プログラムの修正を行い、機械の校正を実施します。また、温度管理をしっかり行い、安定した加工条件を保つことが精度向上に繋がります。

これらのトラブルは、加工条件を適切に設定し、工具や冷却方法を見直すことで多くは解決可能です。加工前にこれらの問題を予測し、対策を講じることが、POM部品の高品質な仕上がりを保証します。

4. POM部品のフライス加工における外径工具の選定

POM(ポリアセタール)は機械部品に多く使用される高精度な素材です。フライス加工における外径工具の選定は、部品の精度や仕上がりに大きな影響を与えるため、慎重な選択が必要です。以下に、POM部品のフライス加工における外径工具の選定に関する重要なポイントを紹介します。

4-1. 旋盤加工における外径工具の役割

外径工具は、旋盤加工において部品の外周を削るために使用されます。特にPOMのような樹脂素材を加工する場合、外径工具は以下の役割を果たします:

- 外周の精密削り: 外径工具は、POM部品の外周を高精度に削る役割を担い、最終的な寸法精度に影響を与えます。

- 表面仕上げ: POMは滑らかな表面が求められる場合が多いため、外径工具を使った削りで滑らかな仕上がりが得られるように工夫します。

- 形状の仕上げ: 外径工具は、部品の円形や対称性を保ちながら加工を進めるために重要な役割を果たします。

これらの役割をしっかりと果たすためには、適切な工具の選定が必要です。

4-2. POMに適した外径工具の種類

POM部品のフライス加工において適した外径工具には、以下の種類があります:

- エンドミル(端面フライス): POMの外径削りに広く使用される工具です。エンドミルは多くの切削面があり、細かい切削を可能にします。特に小径部品や精密な外周を作成する際に効果的です。

- ボールエンドミル: より滑らかな仕上がりが求められる場合や、曲面の外周を削る際に使用されます。POM部品においても、表面の仕上げが重要な場合に使用されます。

- ダブルエンドミル: 両端に切削刃を持つため、長時間の使用が可能であり、POM部品の外径を効率よく削る際に有用です。

- チップタイプの外径工具: POMのような熱可塑性樹脂の切削には、チップ交換が可能な外径工具が便利です。刃先が鈍くなった際に交換することで、長期間安定した切削性能を維持できます。

選定する工具は、部品の形状や加工精度、仕上がりの要求に応じて選びます。

4-3. 外径工具のメンテナンスと管理

POM部品を加工する外径工具は、長期間にわたって高精度を保つためにメンテナンスが重要です。以下は外径工具のメンテナンスに関するポイントです:

- 切削刃の研磨: 外径工具の切削刃は、使用によって摩耗します。定期的な研磨を行うことで、切削性能を維持し、部品の精度を保つことができます。特にPOMは熱を発生しにくい素材であるため、研磨による精度向上が求められます。

- 切削液の管理: POMの加工には切削液が重要です。切削液を使用することで、工具の摩耗を減らし、仕上がりを良好に保つことができます。切削液の状態を定期的にチェックし、適切に管理することが必要です。

- 工具の交換時期: 刃先の摩耗が進むと、切削品質が低下します。工具の摩耗具合をモニタリングし、適切なタイミングで工具を交換することが精度を保つためには重要です。

- 工具の保管: 使用後の工具は適切に保管することが重要です。湿気や汚れが工具に付着しないように注意し、清潔な環境で保管します。

これらのメンテナンスを徹底することで、POM部品のフライス加工の品質を安定して保つことができます。

5. POM部品のフライス加工と他の素材との違い

POM(ポリアセタール)部品は、精密加工や耐摩耗性が求められる部品に広く使用されますが、同様の用途で使用される他の素材、特にMCナイロンと比較することで、POMの特徴や利点をより明確に理解することができます。以下では、POMとMCナイロンの特性や加工方法の違いについて説明します。

5-1. POMとMCナイロンの特性比較

POMとMCナイロンはどちらも優れた機械的特性を持つ材料で、同じような用途に使用されることがありますが、それぞれの素材には異なる特性があります。

- POM(ポリアセタール):

- 高剛性と耐摩耗性: POMは非常に高い剛性を持ち、摩擦や摩耗に強いため、精密なギアやベアリングに適しています。

- 低摩擦係数: POMは非常に低い摩擦係数を持つため、機械部品において効率的な動作が可能です。

- 優れた化学的安定性: 化学薬品や溶剤に対する耐性があり、過酷な環境下でも性能が維持されます。

- MCナイロン(メカニカルコンポジットナイロン):

- 優れた耐衝撃性: MCナイロンは非常に高い耐衝撃性を持っており、衝撃が加わる部品に適しています。

- 優れた耐熱性: MCナイロンは高温環境にも強く、熱膨張に対して安定性があります。

- 自己潤滑性: MCナイロンは自己潤滑性が高く、摩耗を減らす特性があり、動作時に潤滑剤を使用せずにスムーズに動作します。

5-2. 加工方法の違いとその影響

POMとMCナイロンの加工方法にはいくつかの違いがあります。これらの違いは、製品の精度や仕上がり、加工の効率に影響を与えます。

- POMの加工方法:

- フライス加工: POMは高い剛性と加工性を持つため、精密なフライス加工が可能です。切削加工時の熱が比較的少なく、滑らかな仕上がりが得られます。

- 切削工具の選定: POMではエンドミルやボールエンドミルが広く使用され、安定した仕上がりが得られます。また、POMは熱に敏感なため、低速回転での加工が推奨されます。

- 表面仕上げ: POMの表面は非常に滑らかであり、高精度な加工が可能です。高い寸法精度を求められる部品に向いています。

- MCナイロンの加工方法:

- フライス加工: MCナイロンは加工が比較的簡単で、POMよりも若干柔らかいため、切削抵抗が低く、工具の摩耗が少ないです。

- 切削工具の選定: MCナイロンでは、通常の鋼製のエンドミルが使用され、加工中に発生する摩擦が少なく、滑らかな表面仕上げが得られます。高温による変形を防ぐため、切削条件に注意が必要です。

- 表面仕上げ: MCナイロンも滑らかな仕上がりが得られますが、POMと比較するとやや柔軟性があるため、形状の保持力が多少弱い場合もあります。

5-3. 素材選定のポイント

POMとMCナイロンは、どちらも優れた特性を持ちますが、それぞれの素材に最適な用途があります。素材選定には以下のポイントを考慮する必要があります:

- POMを選ぶべき場合:

- 高い精度が求められる部品(ギア、ベアリング、精密機械部品など)

- 高い摩耗耐性が求められる用途

- 熱や化学薬品に対する耐性が必要な環境

- MCナイロンを選ぶべき場合:

- 高い耐衝撃性や衝撃吸収性が求められる部品(衝撃部品や緩衝部品など)

- 温度変化や振動がある環境

- 自己潤滑性を必要とする部品(摩擦の少ない部品)

選定の際には、求める部品の使用環境や機械的特性に基づいて、最適な素材を選ぶことが重要です。

まとめ

POM部品加工には、高精度なフライス盤が不可欠です。特に、CNCフライス盤は自動化と精度を両立し、効率的な加工が可能です。また、切削工具は、ポリマー用の超硬工具やコーティングされたエンドミルを選ぶと良いでしょう。これにより、滑らかな仕上がりと耐久性を確保できます。