コラム– category –

-

POMのヤング率とは?素材特性と選定ポイントを徹底解説

POMのヤング率とは?素材特性と選定ポイントを徹底解説 POM(ポリアセタール)は、機械部品や精密機器で広く使用されるエンジニアリングプラスチックです。設計や加工の際に重要な指標となるのがヤング率です。本記事では、POMのヤング率の基礎から応用ま... -

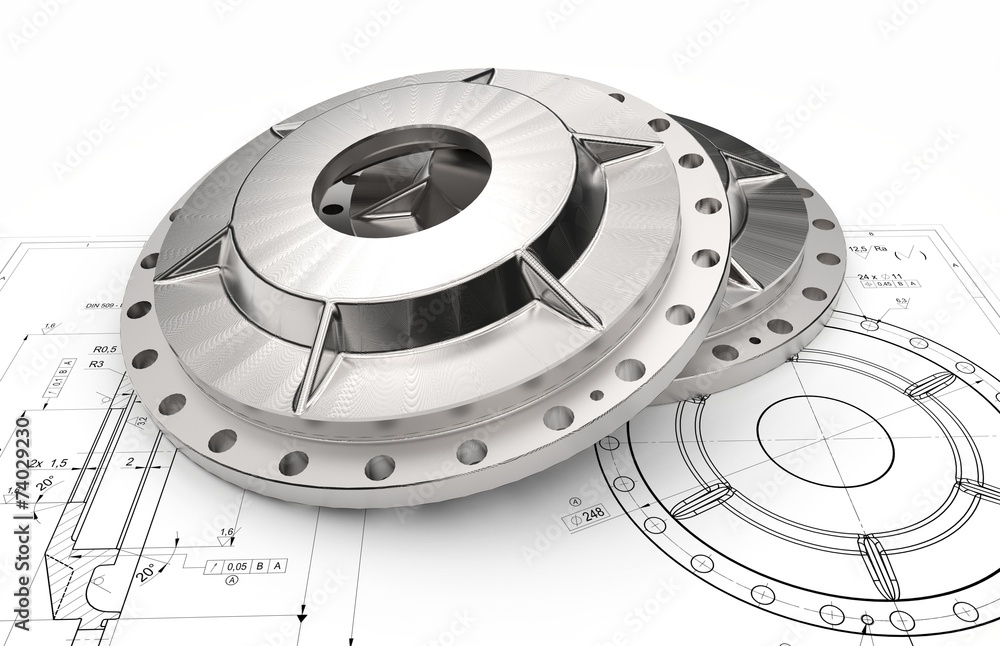

【保存版】図面記号の種類と意味|現場で役立つ基礎知識

製造業に携わる際、図面は設計意図を正確に伝えるための重要なツールです。しかし、図面記号を理解していないと、加工ミスや製品不良につながるリスクがあります。本記事では、製造現場で役立つ図面記号の基礎から応用まで、分かりやすく解説します。これ... -

ポリアセタールの耐薬品性は?特徴と適用例を詳しく解説

ポリアセタール(POM)は、その高い耐摩耗性や機械的強度だけでなく、耐薬品性にも優れたエンジニアリングプラスチックとして、さまざまな工業分野で利用されています。では、どのような薬品に強く、どのような条件で注意が必要なのでしょうか。本記事では... -

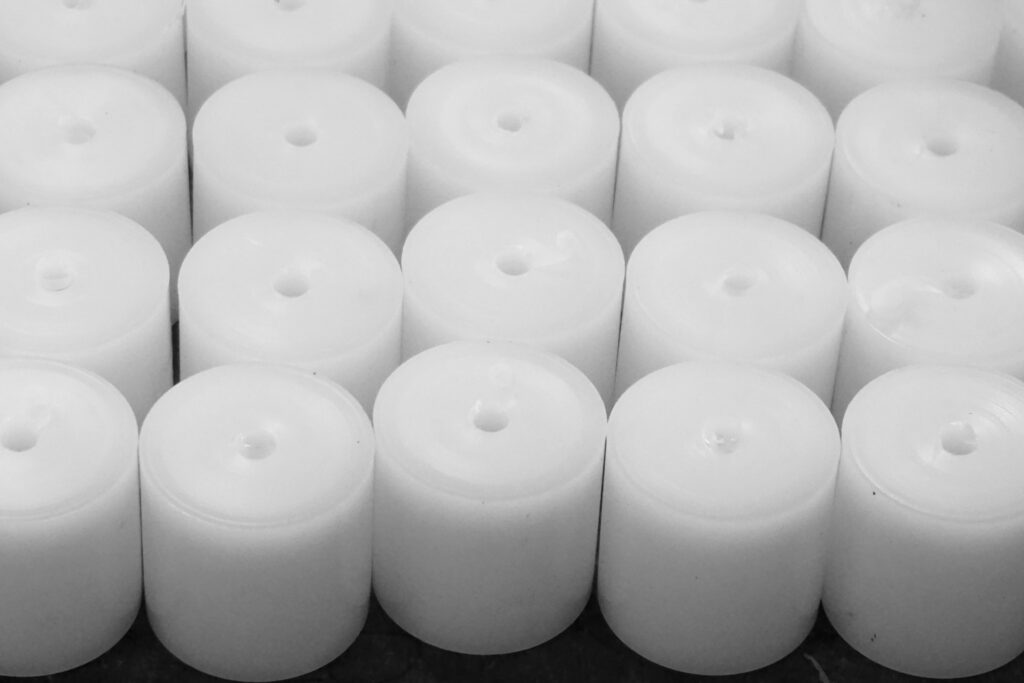

ポリアセタールの工業用途を解説!POMって何に使われてるの?特徴から選び方まで完全解説

ポリアセタール(POM)は、高い機械的強度や耐摩耗性、優れた寸法安定性を持つエンジニアリングプラスチックとして、幅広い工業用途で活躍しています。自動車部品や精密機械、電子機器、日用品まで、さまざまな分野で採用されており、その特性を理解するこ... -

POMとは何の材料?プラスチックの種類を理解しよう

プラスチック素材にはさまざまな種類がありますが、その中でも「POM」は工業部品や精密機械に多く使われる重要な材料です。耐摩耗性や寸法安定性に優れ、ギアやベアリングなど精密部品での利用が広がっています。本記事では、POMの基本情報から他のプラス... -

アクリルの耐熱温度は何度?加工時の注意点を解説

アクリルは透明性が高く、加工性にも優れたプラスチック素材として、ディスプレイや窓、装飾品など幅広い分野で使用されています。しかし、耐熱性には限界があり、加工時に温度管理を誤ると変形や劣化を引き起こすことがあります。本記事では「アクリルの... -

【必見】POM表面処理で機能性を高める方法とその利点

「POM表面処理について知りたいけれど、どう始めればいいの?」そんなお悩みを抱えている方に向けて、本記事では「POM表面処理」の基本からその利点、さらには具体的な技術的アプローチまでを詳しく解説します。 POM(ポリアセタール)は、優れた機械的特... -

摩擦を減らす!POM部品設計のための実践ガイド

POM(ポリアセタール)は、その優れた物理的特性から、さまざまな産業で利用されていますが、設計の段階で摩擦をいかに低減するかが、部品の性能や耐久性に大きく影響します。「摩擦を減らしたいけれど、具体的にどうすればいいのだろう?」と悩んでいる方... -

高耐摩耗プラスチックの魅力とは?POMの特徴と用途を徹底解説

「高耐摩耗プラスチックってなんだろう?どんな特徴があって、どのように使われるのだろう?」こんな疑問を抱えている方は少なくありません。特に、製造業やエンジニアリングに関わる人々にとって、POM(ポリアセタール)は非常に魅力的な素材です。本記事... -

MCナイロン加工工具の選び方とタップ加工のポイント

MCナイロンは、軽量でありながら高い強度を持つプラスチック素材として、さまざまな業界で広く使用されています。しかし、MCナイロンを加工する際には、適切な加工工具とタップ加工の技術が不可欠です。「どの工具を選べばいいのか?」や「タップ加工はど...