コラム– category –

-

POM(ポリアセタール)の比重は1.41|軽量化設計で失敗しないための判断基準

POM(ポリアセタール)の比重の基本データ 一般的なPOM(ポリアセタール)の比重は約1.41です。この数値はメーカーやグレードによって多少前後しますが、実務では1.40〜1.42程度を目安に設計されるケースがほとんどです。 材料 比重 特徴 POM(ポリアセタ... -

POMの耐熱温度とは?連続使用限界・変形リスク・設計時の注意点を完全解説

POM(ポリアセタール)は、機械部品や摺動部品で広く使用されるエンジニアリングプラスチックです。その中でもPOM 耐熱温度は、材料選定時に必ず確認すべき重要な指標です。耐摩耗性や寸法安定性に優れる一方、温度条件を誤ると変形・強度低下・寿命短縮と... -

ポリアミドとナイロンは何が違うのか?材料選定で迷わないための本質的な理解

ポリアミド ナイロン 違いというキーワードで検索する人の多くは、「別の素材なのか」「用途で使い分ける必要があるのか」「図面や仕様書ではどちらを使うべきか」といった実務的な疑問を抱えています。結論から言えば、ポリアミドとナイロンは化学的には... -

なぜプラスチックは黄ばむのか?原因・仕組み・防止策まで体系的に理解する完全ガイド

日常生活や工業製品の中で使われているプラスチック 黄ばみは、多くの人が一度は直面する劣化現象です。透明だったカバーがいつの間にか黄色く変色し、見た目だけでなく製品価値や安全性にも影響を及ぼします。なぜプラスチックは黄ばむのか、元に戻せるの... -

PC素材とは何か?特性・用途・他樹脂との違いを理解する完全ガイド

PC素材とは、ポリカーボネート(Polycarbonate)の略称で、透明性・耐衝撃性・耐熱性を高い次元で兼ね備えたエンジニアリングプラスチックです。 「PC素材とは何か」と検索するユーザーの多くは、アクリルやABSとの違い、どんな場面で使うべき材料なのか、... -

ポリアセタール(POM)とは何か?特徴・用途・注意点を体系的に理解する完全ガイド

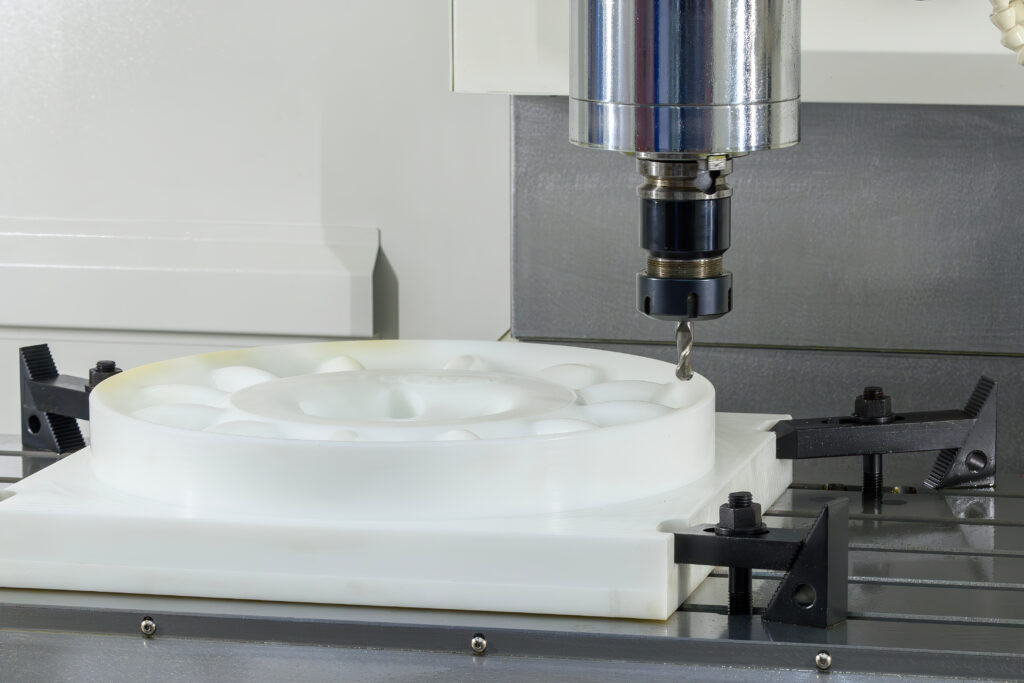

ポリアセタール(POM)とは、精密機械部品や摺動部品で広く使用されている代表的なエンジニアリングプラスチックです。検索する多くのユーザーは、「どんな性質を持つ材料なのか」「なぜ金属の代替として使われるのか」「ナイロンなど他樹脂との違いは何か... -

POMの熱膨張係数とは?設計と加工で失敗しないための完全ガイド

POMの熱膨張係数とは?設計と加工で失敗しないための完全ガイド POM(ポリアセタール)は精密部品や機械部品に広く使用されるエンジニアリングプラスチックで、寸法安定性が高い特性が特徴です。本記事では、POMの熱膨張係数の基本特性や設計・加工への影... -

ジュラコン®樹脂の用途と特性を徹底解説:材料選定で失敗しないための完全ガイド

ジュラコン®樹脂の用途と特性を徹底解説:材料選定で失敗しないための完全ガイド 設計図に「ジュラコン®樹脂」と記されていて、どのような用途で、どのような特性が活かされるのか迷われたことはありませんか?本記事では、ジュラコン®樹脂の特性、主な用... -

POMの圧縮強度とは?素材特性と設計での活用ポイントを徹底解説

POMの圧縮強度とは?素材特性と設計での活用ポイントを徹底解説 POM(ポリアセタール)は、耐摩耗性・寸法安定性・低摩擦特性に優れたエンジニアリングプラスチックで、精密機械部品や自動車部品で広く使用されています。部品設計において重要な指標の一つ... -

POMの熱膨張係数とは?特性と設計での活用ポイントを徹底解説

POMの熱膨張係数とは?特性と設計での活用ポイントを徹底解説 POM(ポリアセタール)は、精密機械部品や自動車部品に広く使用されるエンジニアリングプラスチックです。設計時に重要となる指標の一つが熱膨張係数です。本記事では、POMの熱膨張特性を分か...