【図解入り】ポリアセタール切削加工の技術紹介!フライスでの注意事項

ポリアセタール(POM)は、高い剛性と優れた耐摩耗性を持ち、機械部品やプラスチック歯車などに広く使用されています。本記事では、ポリアセタールの切削加工技術に焦点を当て、フライス加工における注意事項を図解入りで詳しく紹介します。POMの特性や切削時の工具選び、切削速度や切削深さの設定、さらには切りくず処理など、ポリアセタールをフライスで加工する際に知っておきたいポイントを網羅しています。POMの切削加工について詳しく知りたい方にとって、この記事は貴重な情報源となることでしょう。

1. ポリアセタールとは:基礎知識と特性

ポリアセタールは、その耐摩耗性や強度の高さから工業分野で広く使われているエンジニアリングプラスチックです。この素材をフライス加工する際には、素材特有の特性を理解し、適切な切削条件を選定することが重要です。例えば、ポリアセタールは熱に弱く、加工時の摩擦熱で形が変わる可能性があるため、冷却液を使いながら機械を低速で動かすといった工夫が必要です。また、この素材は割れやすく、切削時の不適切な取り扱いが製品の品質低下を招くことがあるので、特に工具の進入角や刃の数などを適切に選ぶことが肝要です。これらの注意点を守ることで、ポリアセタール製品の精度と品質を保つことができ、効率の良い生産が期待できます。総じて、ポリアセタール切削加工は技術的な知識と経験が必要ですが、適切に行えば優れた製品を得ることができる技術であると結論づけられます。

2. ポリアセタールの用途:多様性とエコフレンドリーな選択肢

ポリアセタールはその加工性と機械的特性の良さから、幅広い用途で利用されています。具体的には、耐久性と寸法の安定性が要求されるギアや軸受け、ポンプの部品などに使用されることが多いです。この理由は、ポリアセタールが摩擦や疲労に対する抵抗力が高く、また湿気や化学薬品にも強いためです。このため、フライス加工を行う際は、この材料特有の加工挙動に注意を払う必要があります。特に、切れ刃の選定や冷却液の使用は、品質の良い加工を実現する上で重要です。例えば、尖った刃を持つ工具を使用して細かいチップを発生させることで、熱の集中を避け、材料の焼き付きを防ぐことができます。以上のように、ポリアセタールの切削加工は、材料の特性を理解することで、より良い製品を生み出すことができます。

3. ポリアセタール切削加工の基本

ポリアセタールの切削加工は、その耐摩耗性や強度の高さから、精密部品などの製造において重要な技術です。この加工を行う際の注意事項として、特にフライス加工では切りくずの排出が重要です。なぜなら、ポリアセタールは熱により変形しやすい素材であるため、適切な切りくずの排出が熱の蓄積を防ぐことに繋がるからです。例えば、フライス加工機の回転数や送り速度を調整することで、効率的に切りくずを排出し、加工精度の維持が可能となります。また、適切な冷却剤の使用も重要で、温度上昇を抑えることでポリアセタールの変形を防ぎます。このような点に注意し、加工条件を最適化することで、ポリアセタールの切削加工は非常に有効で高品質な製品を生産することが可能です。

4. フライス加工の原理:ポリアセタールの場合

ポリアセタールをフライス加工する際、その耐摩耗性と寸法の安定性から機械部品や精密機器の材料として広く使用されます。しかし、加工する際には独特の注意が必要であり、適切な技術を用いることが重要です。例えば、ポリアセタールは熱に弱いため、切削中の発熱を抑える必要があります。過度の熱は材料の変形を引き起こす原因となるのです。具体的な対策としては、切削速度の調整や冷却液の使用が挙げられます。また、切削工具の選定にも細心の注意を払う必要があり、材料を均一に削ることができるように適切な切れ刃を選びましょう。適正なフライス加工技術を駆使することで、ポリアセタールはその優れた特性を存分に発揮し、高品質な製品製造に寄与することができます。

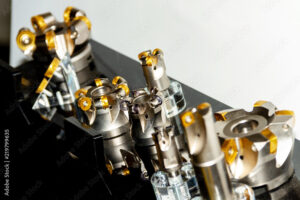

5. ポリアセタール切削加工における工具選択

フライス加工におけるポリアセタールの切削は、適切な工具選択が成功の鍵を握ります。この材質は耐熱性と耐久性に優れており、精密部品の加工に多く用いられますが、その特性に合わせた加工技術が必要です。例えば、専用のチップを使用することで、摩耗を抑えつつも効率良く材料を削り取ることができます。また、適切な切削速度や送り速度の設定も重要で、材料の溶着を避けながら滑らかな表面を実現することが可能です。最終的には、正確な工具選択と加工条件の最適化が、ポリアセタールを用いた製品の品質を左右することになります。フライス加工に挑む際は、これらの点に留意することで、技術的な成果を得ることができるでしょう。

6. フライス加工によるポリアセタールの精密加工

ポリアセタールは、耐摩耗性や機械的強度が高いことから工業分野で広く利用されていますが、フライス加工には注意が必要です。フライス加工は、材料を削り出すことで形を整える加工方法ですが、ポリアセタールの場合、加工時に生じる熱によって材質が変質することがあります。このため、適切な切削条件の選定が重要です。例えば、刃の回転数や送り速度を調節することで、熱の発生を抑えることが可能です。また、切削液を使用することで、熱を効果的に逃がし、精密な加工を実現することができます。フライス加工によるポリアセタールの加工技術は、精密な部品を必要とする医療機器や電子機器の分野での応用が期待されており、技術の精緻化が進めば、さらなる需要拡大が見込まれます。

7. 加工条件の最適化:ポリアセタールフライス加工のコツ

ポリアセタールの切削加工は、精密部品を製造する際に不可欠ですが、フライス加工には特に注意が必要です。なぜなら、フライス加工は材料の性質に敏感に反応するため、最適な加工条件を見極めることが品質維持につながるからです。例えば、適切な切削速度の選定は、材料が発熱し過ぎず、かつ加工面が滑らかに仕上がるために重要です。また、適切な刃の数や送り速度を選ぶことも、切削時の振動を抑え、精度高い加工を実現するためには不可欠です。最適化された加工条件下で、ポリアセタールのような素材をフライス加工すると、耐久性と精度を兼ね備えた部品が効率良く生産できます。このように、ポリアセタールのフライス加工においては、加工条件を最適化することが、高品質な製品を安定して生産する鍵となるのです。

8. ポリアセタールフライス加工のトラブルシューティング

ポリアセタールの切削加工は、精密部品製造において重要な技術です。その中でもフライス加工は、形状が複雑な部品や大量の部品製造に適しています。しかし、適切な加工技術がないと、加工精度の低下や材料の損傷を招くおそれがあります。例えば、フライス加工では切削速度や送り速度、刃の選定などが重要です。高速での加工は効率的ですが、ポリアセタールの場合、熱による変形や表面の焼けを避けるためには、適切な速度選定が必須です。また、刃の材質や形状も製品の品質に大きく影響します。例として、鋭いエッジを持つ刃は、ポリアセタールのような軟らかい材料の滑らかな表面仕上げに貢献します。以上の点に注意し、正しく加工を行うことで、ポリアセタールの優れた特性を存分に活かした部品を製造できます。

9. 次世代のポリアセタールフライス加工技術

ポリアセタールの切削加工は精密な部品製造において重要な技術です。特にフライス加工において注意が必要です。なぜならポリアセタールは耐熱性に優れている一方で、熱によって変形しやすい性質を持っているからです。例えば、フライス加工で高速度で切削を行うと、発生する熱によって材料が変形するリスクが生じます。そのため、切削速度を適切に調整することが重要で、また、冷却剤の使用によって発熱を抑える工夫も必要です。さらに、刃の選定にも注意が必要で、ポリアセタールに適した刃を使用することで、加工精度を高めることができます。このように、適切な切削条件を見極め、正確なフライス加工を行う技術は、高品質なポリアセタール製品を生産する上で不可欠です。

10. ケーススタディ:ポリアセタールを用いた先進的なプロジェクト

ポリアセタール切削加工は、精密な部品製造において欠かせない技術です。この素材は耐熱性や耐摩耗性に優れ、様々な工業製品に利用されています。切削加工時にはフライス加工がよく用いられますが、ポリアセタールの特性に応じた注意が必要です。例えば、熱による変形を避けるためには、切削速度や送り速度の調整が重要です。具体的な事例として、自動車産業の部品製造においてポリアセタールを使用したフライス加工が行われていますが、精度を保つため冷却液の適切な使用が必須です。また、工具の摩耗を抑えるためのコーティング技術の適用も一つの方法です。こうした技術的配慮を忘れずに行うことで、ポリアセタールの切削加工はより高品質な結果をもたらします。

まとめ

ポリアセタールは高い機械的性質を持つ樹脂であり、その切削加工には注意が必要です。フライス加工では適切な切削条件を設定し、適度な冷却・潤滑を行うことが重要です。また、適切な切削刃の選定や刃先の状態管理も大切です。ポリアセタールの切削加工は慎重な取り組みが必要であり、適切な技術と知識を身につけることが重要です。

コメント