ポリアセタールのフライス加工にチャレンジ!試作から量産への道のり

ポリアセタール(POM)は、優れた機械的特性を持つプラスチック素材であり、その加工方法の一つにフライス加工があります。今回の記事では、ポリアセタールのフライス加工に挑戦する方々に向けて、試作から量産への道のりを解説します。POMの特性やフライス加工の基本的な仕組み、試作の重要性などを取り上げ、ポリアセタールのフライス加工に興味を持っている方々にとって参考になる情報を提供します。

- 1. ポリアセタールの基礎知識とフライス加工の重要性

- 2. ポリアセタール フライス加工 試作のプロセス概要

- 3. ポリアセタール フライス加工 試作のための材料選定

- 4. ポリアセタール フライス加工 試作のための設計とプログラミング

- 5. ポリアセタール フライス加工 試作の切削条件の最適化

- 6. ポリアセタール フライス加工 試作の試験と品質管理

- 7. ポリアセタール フライス加工 試作から量産へのスケーリング

- 8. ポリアセタール フライス加工 試作の将来的な展望と技術革新

- 9. 高分子合成化学とポリアセタール フライス加工 試作の関係

- 10. ポリアセタール フライス加工 試作用の高精度工具とその選定

- 11. クラック用共振式疲労試験機のポリアセタール フライス加工 試作

- 12. ポリアセタール フライス加工 試作における奨励品種と優良品種の活用

- まとめ

1. ポリアセタールの基礎知識とフライス加工の重要性

ポリアセタールは耐熱性や耐摩耗性に優れた工業用プラスチックであり、フライス加工によってその可能性を大きく広げることができます。試作段階では、加工条件を見極めることが肝心です。具体的には、切削速度や送り速度、カッターの種類によって加工品質が変わってくるため、これらの要素を丁寧に調整することが求められます。また、小ロットでのトライアルを重ね、最適な条件を見つけ出した後は、量産に向けての工程設計が不可欠となります。ポリアセタールを用いた製品は多岐にわたり、自動車部品から精密機器まで、幅広い分野での応用が期待されています。このように、フライス加工技術を習得し、試作から量産へとスムーズに移行することは、製品開発の成功への近道と言えるでしょう。

2. ポリアセタール フライス加工 試作のプロセス概要

ポリアセタールのフライス加工は、その耐摩耗性と高い寸法安定性から、産業界で注目されています。フライス加工による試作品の開発は成功のカギであり、小さな試作段階から量産へと進む際には、加工条件の最適化が必須です。例えば、ある自動車部品メーカーでは、この材料を用いて耐久性の高いギアを製造するために多くの試行錯誤を重ねました。最初は切削速度や送り速度の調整、工具の選択に苦労しながらも、試作を繰り返すことで最適な条件を見つけ出すことができました。そして、その経験を生かし、高品質で均一な量産品の製造に成功しています。このように、試作から量産への過程は、試行錯誤を繰り返しながらも、ポリアセタールの優れた特性を活かした製品を世に送り出すためには不可欠なステップなのです。

3. ポリアセタール フライス加工 試作のための材料選定

ポリアセタールはその耐摩耗性や耐薬品性に優れるプラスチック素材であり、フライス加工を用いて試作品を作ることが多くの製造業で重宝されています。しかし、試作から量産へと進む道のりは簡単なものではありません。理由として、ポリアセタールは非常に加工が難しい材料であり、適切な切削条件の設定や適切な工具の選択が重要です。例えば、温度管理が不十分だと材料が融解してしまい、正確な寸法を出すことができなくなります。成功例としては、経験豊富な技術者が適切な速度でフライス加工を行い、冷却液の流量を調整することで、精度の高い加工を実現しています。試作の結果を踏まえて量産フェーズに移行する場合、小さな成功体験を共有して改善を繰り返すことが、質の高い製品を生産する鍵となります。結論として、ポリアセタールのフライス加工は試行錯誤を重ねることで、試作から量産に移行する技術的な道のりを確実に進むことができるのです。

4. ポリアセタール フライス加工 試作のための設計とプログラミング

ポリアセタールのフライス加工は、その耐摩耗性と強度の高さから、多くの工業製品で利用されている。試作品の制作から量産に至るまでの道のりは、緻密な計画と精度が要求される。試作段階では、加工条件や切削速度の適切な設定が成功の鍵となる。例えば、過度の切削速度は材料を痛め、製品の品質に影響を及ぼす可能性がある。一方で、適切な速度で加工することで、緻密な寸法精度を実現し、結果として量産への移行もスムーズになる。実際には、フライス加工機のプログラミングにより、一貫した品質での量産が可能となり、ポリアセタールの利点を生かした製品の市場拡大に貢献している。試作から量産へと進む過程は、技術と経験が重なり合って成り立っており、将来的な工業製品開発においても重要な役割を果たしているのである。

5. ポリアセタール フライス加工 試作の切削条件の最適化

ポリアセタールのフライス加工は、その耐摩耗性や寸法安定性が高く評価され、試作段階から量産に至るまで適切な加工方法の確立が求められます。まず、試作によって最適な切削条件を見極めることが不可欠であり、これには刃の種類から送り速度、回転数といった諸要素を総合的に考慮する必要があります。日本国内では、高精度な加工が可能なCNCフライス盤を用いた事例が数多く報告されています。たとえば、ある企業では複雑な形状のポリアセタール部品を無駄なく高速で加工するために、特殊な刃の形状を採用し、また切削速度や送り速度を細かく調整しています。量産化の段階では、このような試作段階で得られたデータを基に、効率よく安定した品質の部品を生産するプロセスが構築されます。試作での知見が量産の効率化と品質向上に直結するため、フライス加工においては試作から量産への移行が非常に重要です。

6. ポリアセタール フライス加工 試作の試験と品質管理

ポリアセタールのフライス加工を成功させるには、試作から量産までの確実なステップを踏むことが重要です。まず、ポリアセタールは熱や化学薬品に強いプラスチックであり、加工の難易度が高いことを理解する必要があります。次に、試作段階で加工条件を見極め、最適な切削速度や送り速度を決定します。例えば、切削速度を上げすぎるとポリアセタールが溶けてしまうリスクがあるため、慎重に調整することが肝心です。また、量産に移行する前に、試作品の寸法精度や表面の仕上がりを徹底的に評価し、品質管理を徹底します。この一連のプロセスを通じて、ポリアセタールのフライス加工の技術は確立され、信頼性の高い製品が量産体制で生産されることになります。最終的に、試作段階で培った知見が量産の成功には不可欠であることがわかります。

7. ポリアセタール フライス加工 試作から量産へのスケーリング

ポリアセタールのフライス加工に成功することは、試作段階から量産へ移行する上での大きな一歩と言えます。この材料はその耐摩耗性や高強度などの特性から、多くの工業製品に利用されています。しかし、これらの性質が加工を難しくもしており、特に試作段階では様々な問題に直面することがあります。具体的な例として、カッターの選定や切削条件の最適化が挙げられます。これらの問題を解決し、安定した加工方法を見つけ出すことができれば、試作品が量産へと進むための道が開けます。実際に多くの企業がこのステップを乗り越え、安定した製造ラインを築いています。ポリアセタールのフライス加工が量産へと繋がることは、製品の質の向上だけでなく、コスト削減にも寄与し、結果として企業の競争力を高めることにつながります。

8. ポリアセタール フライス加工 試作の将来的な展望と技術革新

ポリアセタールのフライス加工は、試作段階から量産に至るまでの道のりが技術イノベーションによって拓けています。まず、ポリアセタールは工業用プラスチックとしてその耐久性や加工性に優れ、自動車産業を始めとするさまざまな分野で利用されています。フライス加工によって、複雑な形状や精密な部品を効率的に製作することが可能です。特に、試作品作りにおいてフライス加工は、速度と精度の両面で大きな利点を提供します。さらに、コンピューターによる数値制御(CNC)技術の進歩により、作業の自動化が進み、より正確で繰り返し精度の高い加工が実現しています。結果として、試作から量産への移行はスムーズになり、生産効率の向上に大きく寄与しています。将来的には、さらなる技術革新がこのプロセスを加速し、より多くの産業でポリアセタールの活用が進むことでしょう。

9. 高分子合成化学とポリアセタール フライス加工 試作の関係

ポリアセタールはその耐摩耗性や強度の高さから、様々な工業製品に活用されています。フライス加工による試作は、量産への大きな一歩となります。このプロセスは、設計の理想と現場の実情を結びつけ、細かい調整を可能にします。例えば、自動車の部品や精密機器に用いられる小さなギアなどが、ポリアセタールで試作され、その後、フライス加工を駆使して量産されていきます。この流れは、試作段階での問題の発見と改善にもつながり、最終的な製品の品質向上に寄与します。日本においても、高い技術力を持つ工場がポリアセタールの加工技術を駆使し、世界的な競争力を保っています。試作から量産へ移行する過程は、製品の成功において極めて重要であり、ポリアセタールのフライス加工は、その道のりを切り拓く鍵となっています。

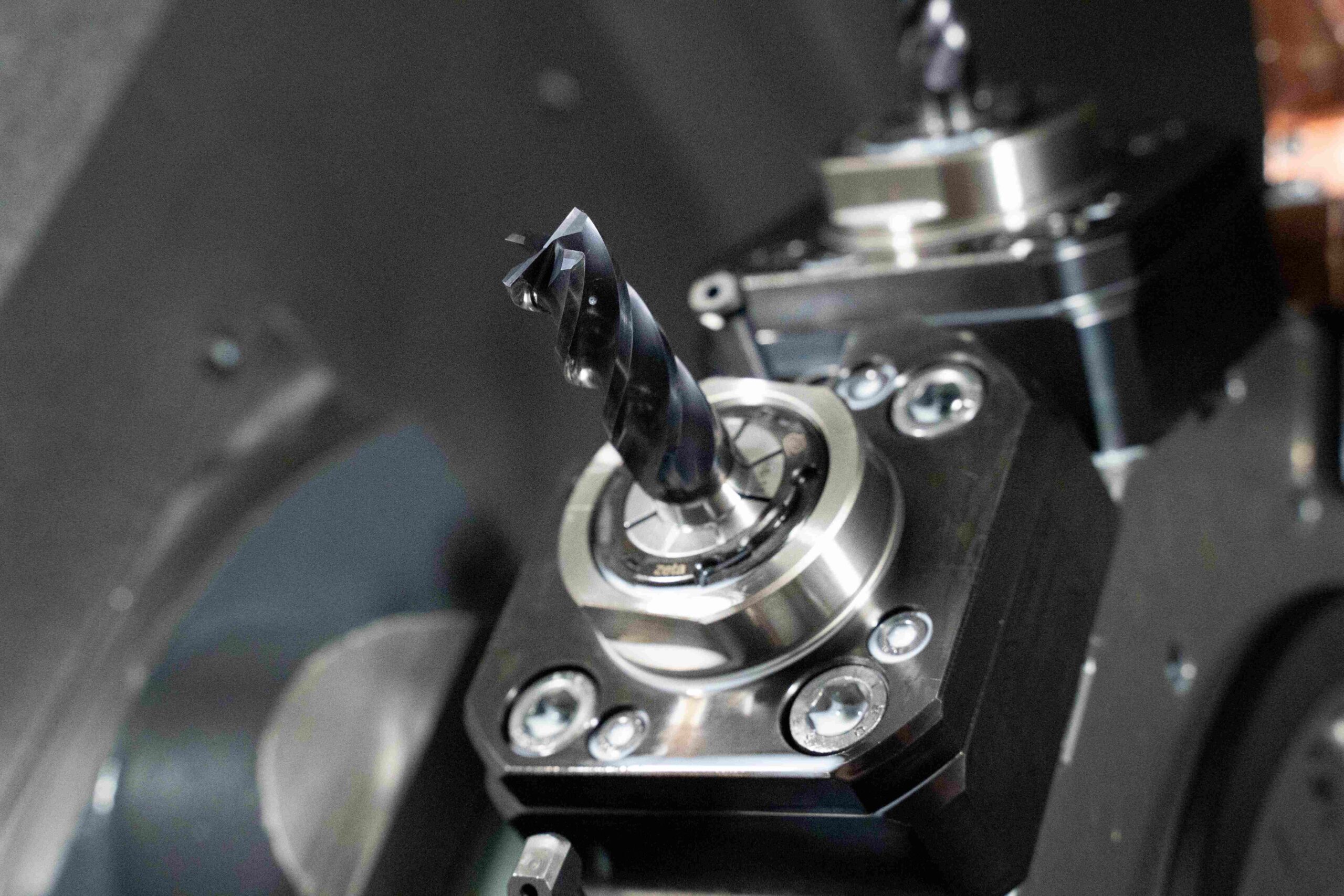

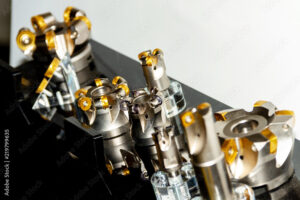

10. ポリアセタール フライス加工 試作用の高精度工具とその選定

ポリアセタールは、その優れた機械的強度と加工性の高さから、幅広い産業で使用されるプラスチック材料です。フライス加工においても、試作段階から量産に至るまで、適切な工具の選定が成功への鍵を握ります。試作では、材料の特性に合わせた高精度の工具を使うことで、加工精度の向上と作業効率の良化が図れます。例えば、耐摩耗性に優れた超硬質のカッターを用いることで、微細な加工も精度良く行うことが可能です。さらに、量産過程においては、工具の耐久性や交換の容易さも重要です。長期間にわたり安定した品質を維持するためには、試作時のフィードバックを活かし、最適な工具選びが求められます。最終的には、これらの選択が製品の品質を左右し、製造コストの低減にも寄与するのです。

11. クラック用共振式疲労試験機のポリアセタール フライス加工 試作

ポリアセタールのフライス加工は試作段階から量産に移行するまでに重要なステップがあります。まず、この高性能プラスチックの加工には精密さが求められるため、慎重な設計と工程が不可欠です。試作を行うことで、材料の挙動や加工時の問題点を把握し、品質を保証することができます。例えば、試作品を用いて耐久性や寸法の精度をテストし、フィードバックを元に加工方法を洗習得することが可能です。試作から得られた知見をもとに、加工条件を最適化し、量産体制へと移行することは、コスト削減と効率化へのカギとなります。結果として、ポリアセタールのフライス加工における試作は、高品質な製品を安定して市場に供給するための重要なプロセスであり、量産への成功への道を開くための基盤を築きます。

12. ポリアセタール フライス加工 試作における奨励品種と優良品種の活用

ポリアセタールのフライス加工は、試作段階から量産に至るまで、精密な加工技術と品質管理が重要です。その理由は、ポリアセタールが優れた機械的特性を持ち、耐摩耗性や寸法安定性に優れているため、自動車や電子機器などの精密部品に広く使用されているからです。例えば、ある自動車部品メーカーはポリアセタールを用いて試作を重ね、製品の精度向上を図りました。試作を繰り返す中で、加工条件の最適化、工具の選定、さらには生産ラインの効率化などが図られ、最終的にはコスト削減にも寄与しました。このように試作を経て改善を重ねることで、ポリアセタールのフライス加工技術は量産段階へと移行できるのです。この過程が成功の鍵となり、ポリアセタールのより良い活用が期待されています。

まとめ

ポリアセタールのフライス加工は試作から量産までの道のりがあります。試作段階では材料の選定や加工条件の検討が重要です。加工精度を高めるためには、切削速度や刃先形状などの工具選定も重要です。量産に進む際には、効率的な生産ラインの構築や品質管理の徹底が求められます。ポリアセタールのフライス加工にチャレンジする際には、このような工程を順を追って進めていくことが重要です。

コメント