POMの溝加工に最適なエンドミル選定とフライス加工の実践ガイド

POMの溝加工に最適なエンドミル選定とフライス加工の実践ガイド

溝加工 エンドミルは、樹脂や金属を問わず精密部品の製造で欠かせない加工方法の一つです。特にPOM(ポリアセタール)は、耐摩耗性や寸法安定性に優れており、フライス加工での溝加工に多く利用されています。本記事では、POMを対象とした溝加工に適したエンドミルの選び方や加工のポイントを、初心者にもわかりやすく詳しく解説します。

POMの特徴と溝加工に適する理由

POMは「エンジニアリングプラスチック」の代表格で、金属に匹敵する強度を持ちながら軽量である点が大きな特長です。密度は約1.41 g/cm³と比較的高く、耐摩耗性に優れているため、自動車部品や産業機械部品に多く採用されています。特に溝加工では、寸法安定性が重要となりますが、POMは吸水率が低く膨張や変形が少ないため、精密な溝形状を再現しやすいのです。

加工現場ではMCナイロンやPBTなど他の樹脂も利用されますが、溝の耐久性と精度を両立させたい場合、POMは非常に有利な選択肢となります。

エンドミルの基本と種類

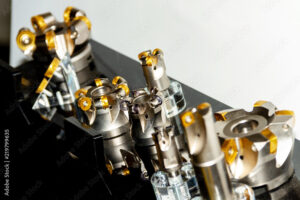

エンドミルは、フライス盤やマシニングセンタで使用される切削工具の一種で、主に穴あけや溝加工に用いられます。材質や形状によって性能が異なり、POMのような樹脂を加工する場合は、工具摩耗や切削性を考慮して選定することが重要です。代表的なエンドミルの種類には以下のようなものがあります。

- スクエアエンドミル:溝加工や平面加工に広く使用される基本的な形状。

- ボールエンドミル:曲面やR形状を加工する際に有効。

- コーナーRエンドミル:溝の角部に応力集中を防ぐ加工が可能。

- ラフィングエンドミル:荒加工に適し、切り屑処理性が高い。

これらの中でも、POMの溝加工にはスクエアエンドミルが多く用いられます。詳細な切削工具の規格は、JIS規格(日本産業規格)でも確認できます。

POMの溝加工に適したエンドミルの選定ポイント

刃数と切削性

POMのような樹脂を溝加工する場合、一般的には2枚刃や3枚刃のエンドミルが推奨されます。刃数が多いと切削面が滑らかになりますが、切り屑排出性が悪くなりがちです。樹脂加工では切削粉が絡みにくい刃数が適しており、効率よく加工できます。

コーティングの有無

金属加工ではTiAlNやDLCコーティングが一般的ですが、POM加工では未コーティングでも問題ありません。ただし、切削抵抗を減らす目的でDLCコーティングを採用すると工具寿命が延びるケースもあります。用途やコストに応じて最適な選択をすることが求められます。

工具径の選び方

溝幅や加工精度に応じて工具径を決めます。例えば3mmの溝を加工する場合は、2.5〜3.0mmのスクエアエンドミルを選ぶのが一般的です。寸法精度が厳しい場合は仕上げ用と荒加工用を使い分けると良いでしょう。

フライス加工でPOM溝加工を行う際の条件設定

切削速度と送り速度

POMは金属に比べて切削抵抗が小さいため、比較的高い切削速度が可能です。目安としては200〜400 m/min程度が一般的で、送り速度も比較的高めに設定できます。これにより加工効率を向上させつつ、工具摩耗も抑えることができます。

クーラントの使用

POM加工では基本的に乾式加工が推奨されます。水溶性クーラントを使用すると吸水や膨張の原因になる可能性があるため注意が必要です。ただし、切削熱が問題となる場合にはエアブローを併用することで加工精度を維持できます。

加工事例

自動車用ギアの試作にPOMのフライス加工を行った事例では、短時間での成形と軽量化を実現しました。このような実績は、量産工程における評価にも大きく貢献しています。より詳細な比較は、MCナイロン加工の特性解説も参考にしてください。

まとめ|POMの溝加工とエンドミル選定のポイント

本記事では、POMを対象とした溝加工に適したエンドミルの選び方やフライス加工の条件について解説しました。工具の種類や刃数の選定、加工条件の最適化によって、精度の高い溝加工が可能となります。POMはその優れた特性から、金属代替部品や精密部品の製造で広く利用されており、適切なエンドミルと条件設定が高精度加工を実現する鍵となります。

コメント