POMの産業用途における摩擦低減のメリットとデメリット

「POM(ポリアセタール)、摩擦を減らしたいけれども、その効果やデメリットについては知らない…」という悩みを抱えている方はいませんか?POMは、さまざまな産業で摩擦を低減するための材料として注目されていますが、その特性を正しく理解することが成功への第一歩です。

この記事では、POMが産業用途においてどのように摩擦を低減し、効率を向上させるのか、またその際に考慮すべきデメリットについても詳しく解説します。もし、摩擦低減を目指して新たな素材を検討している企業の方や、技術者の方がいれば、このガイドが役立つことでしょう。

POMを選ぶ利点や、どのような場面でその効果が発揮されるのか、さらには注意すべきポイントについても網羅しています。これからPOMの導入を考えているあなたにとって、読んで損はない情報が満載です。さあ、一緒にPOMの魅力を探っていきましょう!

1. POM摩擦低減産業用途の概要

1-1. POMとは何か

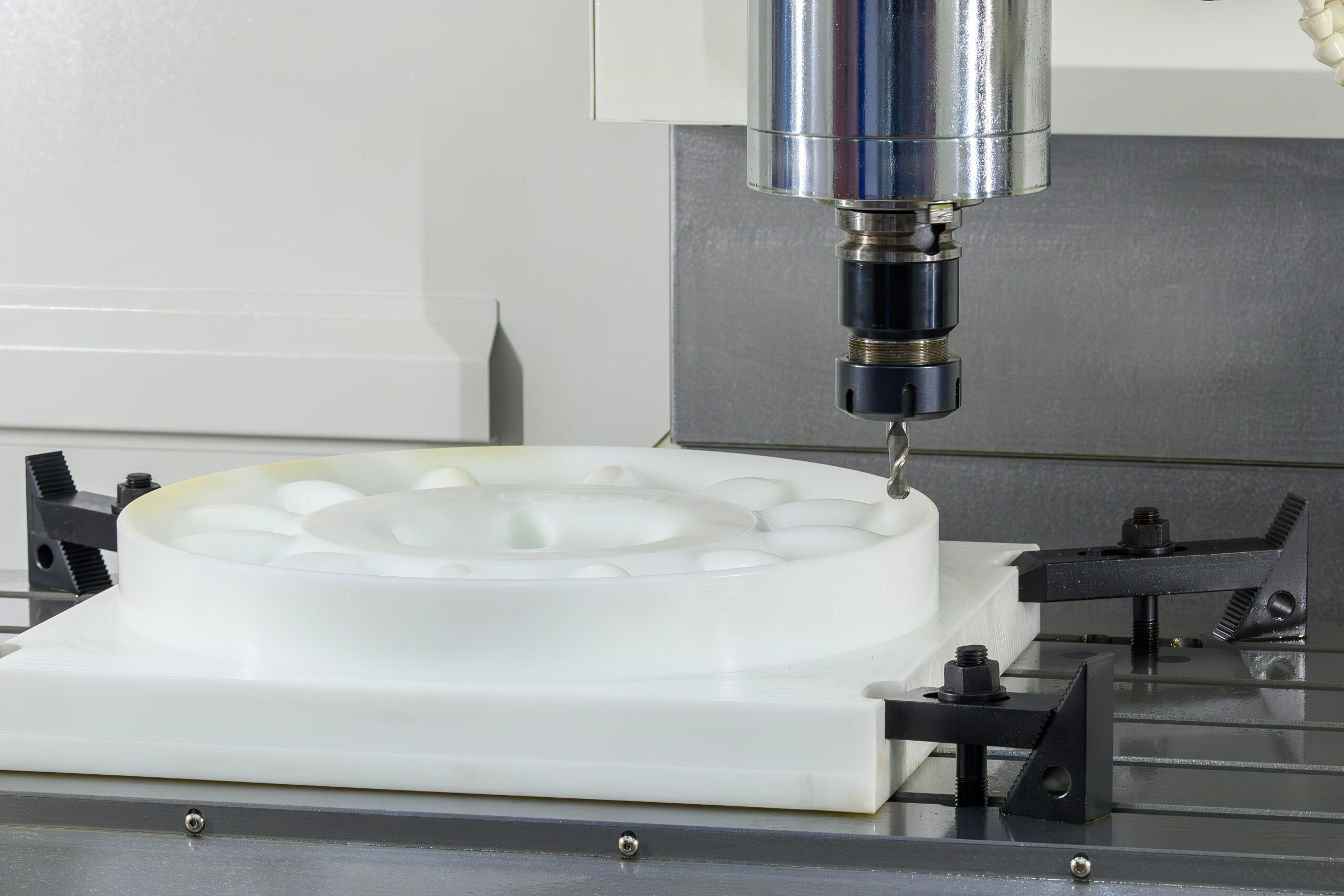

POM(ポリアセタール)は、高結晶性を持つ熱可塑性樹脂で、優れた機械的強度と耐摩耗性を兼ね備えています。軽量で剛性が高く、摩擦低減性能に優れるため、機械部品や摺動部品の素材として広く利用されています。特に、自動車部品や精密機械など、耐久性と摩擦特性が重要視される産業分野で重宝されています。

1-2. POMの自己潤滑性能

POMは自己潤滑性が高く、潤滑剤なしでも低摩擦を実現します。これはPOMの結晶構造と分子配列によるもので、滑らかな表面が摩擦を抑えます。また、摩耗粉が潤滑膜として機能し、長期間にわたり安定した摩擦低減効果を発揮します。これにより、メンテナンスコストの削減や機械寿命の延長に貢献します。

2. POM摩擦低減産業用途における摩擦低減の方法

2-1. POMの摩擦低減メカニズム

POMの摩擦低減は、高結晶性による硬度の高さと滑らかな表面特性が鍵となります。結晶領域の多さが接触面での塑性変形を抑制し、耐摩耗性を高めています。さらに、POM表面には微細な潤滑膜が形成され、金属などの相手材との摩擦を効果的に低減します。これらの特性により、摩擦係数が低く、摺動寿命が長いことが特徴です。

2-2. POMを用いた摩擦低減の実例

- 自動車部品

燃料ポンプ、バルブシート、シートスライダーなどで潤滑剤不要の耐久性を実現し、メンテナンス負担を軽減。 - 産業機械

ベアリング、ギア、ガイドレールなどの摺動面に利用され、摩擦音の低減と長寿命化を達成。 - 家電製品

モーター部品やスライダー部品に採用され、動作音の静音化や耐久性の向上に寄与。 - 医療機器

高精度かつ耐久性を要する摺動部品として安全性と信頼性を高めている。

3. POM樹脂材料の特徴と利用方法

3-1. POMの物理的特性

POMは高い剛性と引張強度を持ち、耐摩耗性に優れています。耐熱性も良好で、連続使用温度は約80~100℃程度です。さらに、低吸水性のため寸法安定性が高く、精密部品の製造に適しています。加工性にも優れ、切削や成形が容易です。

3-2. POMの化学的特性

耐薬品性が高く、多くの有機溶剤、油脂、アルカリに耐性を持ちます。ただし、強酸や強塩基には弱いため、使用環境に合わせた適切な材料選定が必要です。耐候性や紫外線耐性は一般的に低いため、屋外での長期使用には改良品やコーティングが推奨されます。

3-3. POMの産業用途

POMは自動車、電子機器、食品加工機械、医療機器、産業用機械など多様な分野で活用されています。摺動部品や耐摩耗部品、ギア、ベアリングなどの高耐久性を求められるパーツに最適です。また、軽量化や部品の高精度化が求められる場面でも重宝されており、設計自由度の高さも大きな強みです。

まとめ

POMは優れた耐摩耗性と自己潤滑性を活かし、多くの産業分野で摩擦低減部品として不可欠な材料です。高い物理的・化学的特性と多様な成形加工技術により、コスト効率の高い信頼性のある製品開発を支えています。用途や環境に応じた適切な材料選定と加工技術の理解が、長寿命で高性能な部品製作の鍵となります。

4. POM摩擦低減産業用途における滑り性と耐久性

4-1. POMの滑り性の評価

POMは自己潤滑性を持つ熱可塑性樹脂であり、その滑り性は摺動部品としての適用を支える重要な特性です。滑り性の評価では、摩擦係数の低さと安定した摩擦状態の維持がポイントとなります。一般的に、POMの摩擦係数は0.2〜0.3程度と低く、金属や他のプラスチック材料と比較して優れた滑り性を示します。また、POMの表面は摩耗粉が潤滑膜として機能するため、長時間の使用でも滑り性を保持しやすいのが特徴です。

4-2. POMの耐久性の評価

POMの耐久性は、高い結晶性による硬度と耐摩耗性に起因します。摩耗試験や疲労試験においても優れた結果を示し、多くの産業用途で信頼性の高い材料として使用されています。耐熱性も比較的良好で、通常使用環境での性能劣化が少ないため、長期間にわたる安定した性能発揮が期待できます。ただし、高温環境下では性能が低下する場合があるため、使用条件に応じた選定が必要です。

5. MCナイロンとPOMの違い

5-1. MCナイロンの特性

MCナイロン(モノマーキャストナイロン)は、耐摩耗性や強度、耐衝撃性に優れるエンジニアリングプラスチックです。吸水性がやや高いものの、耐薬品性や耐熱性に優れており、摺動部品や機械部品の材料として幅広く使用されています。摩擦係数はやや高めですが、耐衝撃性の高さから負荷のかかる部品に適しています。

5-2. POMとMCナイロンの比較

| 特性 | POM | MCナイロン |

|---|---|---|

| 摩擦係数 | 低く(約0.2〜0.3) | やや高め(約0.3〜0.4) |

| 耐摩耗性 | 非常に良好 | 良好 |

| 吸水性 | 低い | やや高い |

| 耐熱性 | 80〜100℃程度 | 100〜120℃程度 |

| 耐衝撃性 | 中程度 | 高い |

| 加工性 | 優れている | 優れている |

5-3. 適切な材料選定のポイント

用途や使用環境に応じて、POMとMCナイロンの特性を考慮した材料選定が重要です。

- 耐摩耗性や滑り性を重視する場合は、摩擦係数の低いPOMが適しています。

- 耐衝撃性や高温環境での使用が必要な場合は、MCナイロンの方が優れた選択肢となります。

- 吸水による寸法変化の影響を抑えたい場合は、吸水性の低いPOMが望ましいです。

さらに、成形コストや加工性も考慮に入れることで、最適な部材選定が可能です。

6. POMのメリットと用途

6-1. POMの利点

- 優れた耐摩耗性と低摩擦係数により、摺動部品として非常に高い性能を発揮。

- 自己潤滑性により潤滑油なしでの運用が可能、メンテナンスが容易。

- 優れた機械的強度と剛性で、長寿命の部品製作に適している。

- 低吸水性により寸法安定性が高く、精密部品の加工に最適。

- 良好な成形性と加工性で、複雑形状の部品製造が可能。

6-2. POMの具体的な用途例

- 自動車産業

ギア、ベアリング、シールリング、燃料系部品などの摺動部品。 - 電子機器

コネクタ部品、スイッチ部品、ハウジング部品。 - 産業機械

ギア、カム、ベアリング、コンベアローラーなどの高耐摩耗部品。 - 医療機器

精密機器の摺動部品、消耗部品として使用。 - 消費財

家庭用機器の内部部品、玩具の耐久部品など。

まとめ

POMはその優れた滑り性と耐久性、自己潤滑性から、多様な産業分野で摩擦低減材料として不可欠な存在です。MCナイロンと比較し、それぞれの特性を踏まえた適切な材料選定が長寿命で高性能な部品製作に繋がります。POMの利点を最大限に活かすことで、コスト効率の良い信頼性の高い製品開発が可能となります。

まとめ

POM(ポリオキシメチレン)は、摩擦低減に優れた特性を持ち、機械部品やギアに広く利用されています。メリットとしては、耐摩耗性や滑らかな動作が挙げられますが、一方で高温環境に弱く、熱変形のリスクがあります。用途に応じた選定が重要です。

コメント