POM高精度加工技術の基礎知識とその応用例

「高精度な加工技術を学びたいけれど、どこから始めればいいのか分からない」とお悩みではありませんか?そんな方のために、POM(ポリアセタール)を用いた高精度加工技術に関する完全ガイドをご用意しました。

この記事では、以下のような疑問にお答えします。

- POMとは何か?その特性は?

- 高精度加工技術の基本はどのようなものか?

- 具体的にどのような場面でPOMの加工技術が活用されているのか?

- 加工技術を始めるために必要な知識やスキルは?

POMは、優れた機械的特性と耐摩耗性を持つため、様々な産業で注目されています。自動車や電子機器、医療機器など、幅広い分野での応用が期待されるこの技術。これからご紹介する情報を通じて、POM高精度加工技術の基本から応用までを理解し、新たなキャリアの扉を開いてみませんか?あなたの技術が、未来を変える一歩になるかもしれません。

1. POM 高精度 加工技術の概要

1-1. POMとは何か

POM(ポリアセタール)は、高い剛性と優れた耐摩耗性を持つ熱可塑性樹脂の一種です。機械部品や精密機器の構成材料として広く利用され、優れた寸法安定性と低摩擦特性が特徴です。耐薬品性や耐熱性も備え、幅広い産業分野で活用されています。

1-2. POMの特性と利点

- 高剛性・高強度:機械的強度が高く、耐荷重性に優れるため、耐久性の高い部品製作に適しています。

- 優れた耐摩耗性:摩擦による磨耗が少なく、長寿命化に寄与します。

- 低吸水性:寸法変化が少なく、高精度な加工が可能です。

- 良好な加工性:フライス・旋盤加工などの切削加工がしやすい特性があります。

これらの特性により、精密機械部品やギア、ベアリングなど多様な用途で採用されています。

2. POM 高精度 加工技術の製造プロセス

2-1. POM部品の製造フロー

- 材料選定:用途に応じて適切なPOMグレードを選択。

- 成形加工:射出成形や押出成形で基礎形状を作成。

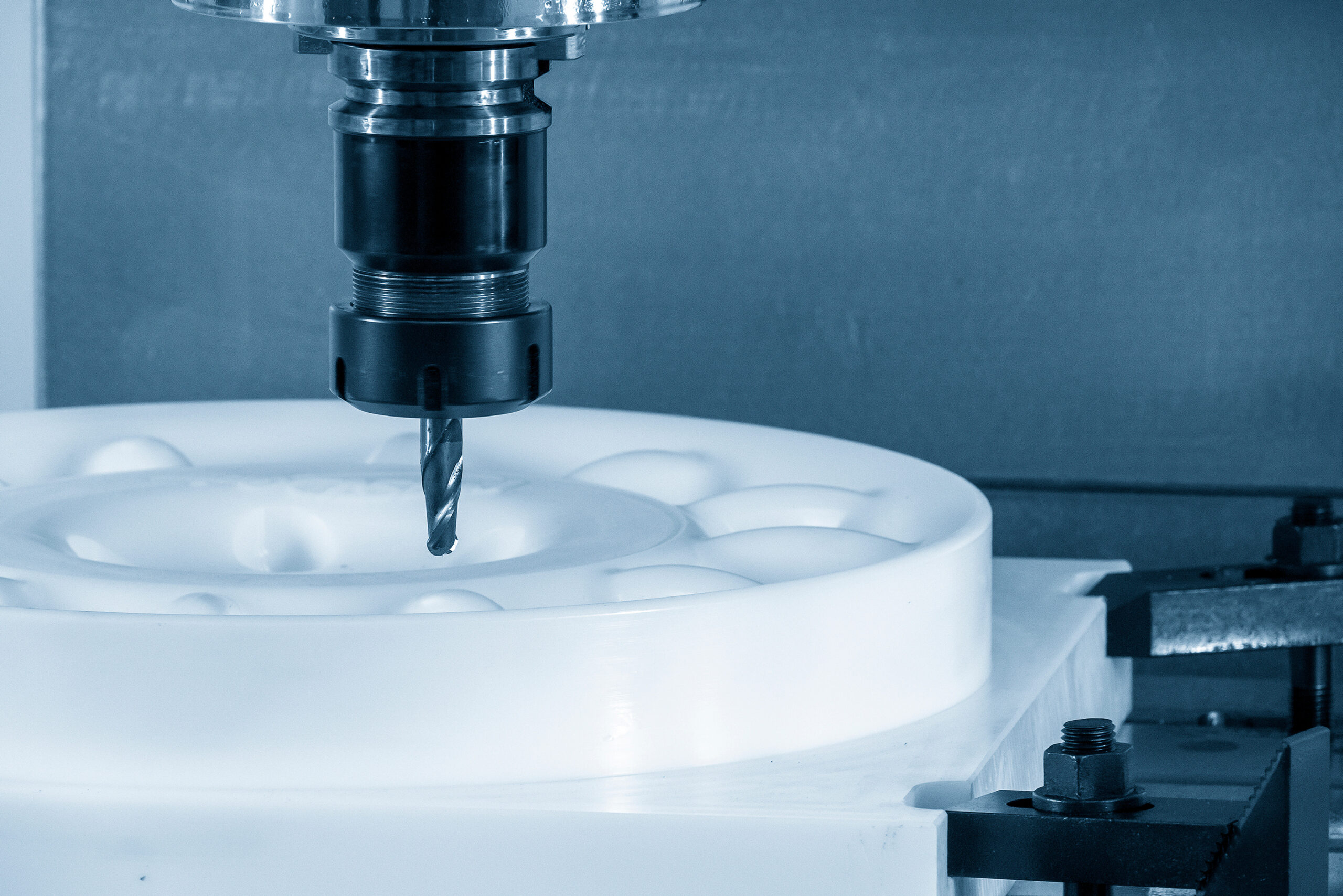

- 切削加工:フライス盤や旋盤で精密な形状に仕上げ。

- 仕上げ処理:研磨やバリ取りを行い表面品質を向上。

- 検査・品質管理:寸法・強度・表面状態をチェックし、規格に適合するか確認。

2-2. 加工方法の選定基準

- 部品形状と精度要求:複雑形状や高精度部品は切削加工が不可欠。

- 生産量:大量生産には成形加工、少量生産や試作は切削加工が効率的。

- コスト:材料費や加工時間を考慮し最適な方法を選択。

- 耐久性要求:耐摩耗性や強度を保持するための加工条件設定。

これらを踏まえ、加工技術を柔軟に組み合わせることが高品質なPOM製品の製造に繋がります。

3. POM 高精度 加工技術を活かした加工方法

3-1. フライス加工の基本

- 工具選定:硬質合金エンドミルを使用し、切削抵抗を抑制。

- 切削条件:適切な切削速度と送り速度を設定し、表面粗さを抑える。

- 冷却・潤滑:加工熱の発生を抑えるため、切削油の使用が推奨される。

- 切り込み量:過度な切込みは変形やバリの原因となるため、最適化が必要。

3-2. 旋盤加工のポイント

- 工具角度の調整:摩擦を軽減し、加工面の品質向上に寄与。

- 切削速度管理:高速過ぎる切削は熱による変形を招くため注意。

- 固定方法:ワークの固定を確実にし、振動やズレを防止。

- 仕上げ加工:バリ取りや表面研磨で高精度な仕上げを実現。

3-3. その他の加工技術

- 放電加工(EDM):複雑形状や硬い部分の微細加工に有効。

- 研削加工:高精度な寸法制御や表面仕上げを必要とする場合に活用。

- レーザー加工:非接触での微細切断やマーキングに利用可能。

これらの加工技術を適切に組み合わせ、POMの特性を最大限に活かした製品づくりを実現します。

4. 最新のPOM 高精度 加工技術

4-1. 新しい加工機械の紹介

近年、POMの高精度加工においては、最新鋭の5軸CNCマシニングセンターが導入され、これまで困難だった複雑形状の一体加工が可能となっています。これにより、多工程を一台で行えるため、加工精度の向上と工程短縮が両立され、製品の均一性も飛躍的に向上しています。さらに、超高速回転技術を搭載した加工機では、切削面の粗さを低減しながら加工スピードを大幅にアップさせることができ、製造コスト削減に寄与しています。

4-2. 自動化とデジタル化の影響

加工現場では、IoT技術を活用したリアルタイムのデータ収集と分析が進んでいます。加工機に設置されたセンサーから温度、振動、負荷のデータを収集し、AIが異常の兆候を早期に検知することで不良品の発生を未然に防ぎます。また、デジタルツイン技術により、設計段階から加工シミュレーションを実施し、最適な加工条件を導き出すことが可能となりました。このように、デジタル化と自動化が進むことで、作業者の経験に依存しない均一な高品質加工が実現しています。

5. POMフライス加工における高精度仕上げのコツ

5-1. 切削条件の最適化

POMは熱可塑性樹脂のため、切削時に発生する熱が加工精度に大きく影響します。切削速度は一般的に300~800m/minの範囲が推奨されますが、加工形状や工具材質によって適切な値は変わります。切削速度を高く設定しすぎると熱膨張や変形が起こりやすくなるため、冷却と切削速度のバランスを調整することが重要です。送り速度に関しても過剰な負荷をかけると工具摩耗が早まり、表面粗さが悪化するため、加工条件は慎重に決定する必要があります。

5-2. 工具選定の重要性

POM加工では硬質合金製のエンドミルが広く使用されており、耐摩耗性と熱伝導性に優れた工具を選ぶことで加工品質が向上します。特にコーティング加工された工具は摩擦熱の発生を抑制し、工具寿命の延長に寄与します。また、刃数は加工の安定性や仕上げ面の滑らかさに影響を与えるため、通常は2~4枚刃のエンドミルを用途に合わせて使い分けるのが一般的です。

5-3. 仕上げ加工のテクニック

高精度仕上げを実現するためには、切り込み深さを浅く設定し、切削抵抗を低減させることが必要です。さらに、適切な冷却液を使用して熱の蓄積を抑えることが、変形や熱割れを防ぐポイントとなります。加工後のバリ取りも重要な工程であり、バリが残ると製品の組み立てや機能に支障をきたすため、専用工具や手作業で丁寧に処理を行います。これにより、表面の美しさだけでなく機能的な精度も確保されます。

6. POM部品の品質管理と加工精度向上のポイント

6-1. 品質管理の基本

POM加工における品質管理は、製造工程の各段階での寸法検査が不可欠です。特に加工前の素材確認と加工後の寸法検査は、基準からの逸脱を早期に発見し、不良品の流出を防止します。工具の摩耗状態は製品品質に直結するため、定期的な点検と適時交換が求められます。また、測定器は定期的に校正を行い、正確なデータ取得を継続することで信頼性を保ちます。

6-2. 加工精度を向上させるための具体策

加工精度向上のためには機械の振動抑制が重要で、剛性の高い機械設計としっかりとしたワーク固定が求められます。温度変動も加工精度に悪影響を及ぼすため、冷却システムの効果的な運用により熱膨張を最小限に抑えます。さらに、加工条件は一度決めたら終わりではなく、加工データを収集・分析してフィードバックしながら細かく調整を繰り返すことが高品質加工の鍵となります。

6-3. トラブルシューティング

加工面が粗れたり荒れたりする場合は、まず工具の摩耗状態を確認し、摩耗が進んでいる場合は速やかに交換します。切削条件の見直しも効果的で、切削速度や送り速度の適正化により問題を解決できます。製品の変形や割れが見られる場合は、切削深さや速度が過剰でないかを確認し、必要に応じて減速や浅切削を実施します。バリが頻繁に発生する場合には、刃先の鋭利化や仕上げ加工の見直しで対処可能です。これらの改善策を実践することで、安定した高精度のPOM部品製作を継続的に実現できます。

まとめ

POM(ポリオキシメチレン)は、高精度加工技術によって優れた寸法安定性と耐摩耗性を持つ材料です。主に機械部品や精密機器の部品に使用され、自動車、電子機器、医療機器など多岐にわたる応用があります。加工方法には切削、成形、3Dプリントがあり、製品の性能向上に寄与しています。

コメント