製造コストを下げる!POM部品の効率的な製造方法

「POM部品を効率的に製造したいけれど、コストを下げる方法が分からない…」そんな悩みを抱えている方はいませんか?製造業界では常にコスト削減が求められる中、POM(ポリオキシメチレン)部品の製造においても例外ではありません。そこで、本記事では「POM部品製造コストを削減するための製造技術」について詳しく解説していきます。

この記事を読んでいただくことで、以下のような疑問や課題が解決されることでしょう。

- POM部品の製造におけるコスト構造とは?どの部分が最もコストを圧迫しているのか?

- 効率的な製造方法にはどのような選択肢があるのか?

- 他社の成功事例を参考にして、自社で実践できる具体策は?

製造コストを削減することは、企業の競争力を高め、利益を向上させる重要な要素です。この記事では、POM部品の製造に特化した効率的な手法を紹介し、あなたのビジネスに役立つ情報を提供します。コスト削減の第一歩を踏み出すために、ぜひ一緒に学んでいきましょう。

1. POM部品製造コストを削減するための製造技術の概要

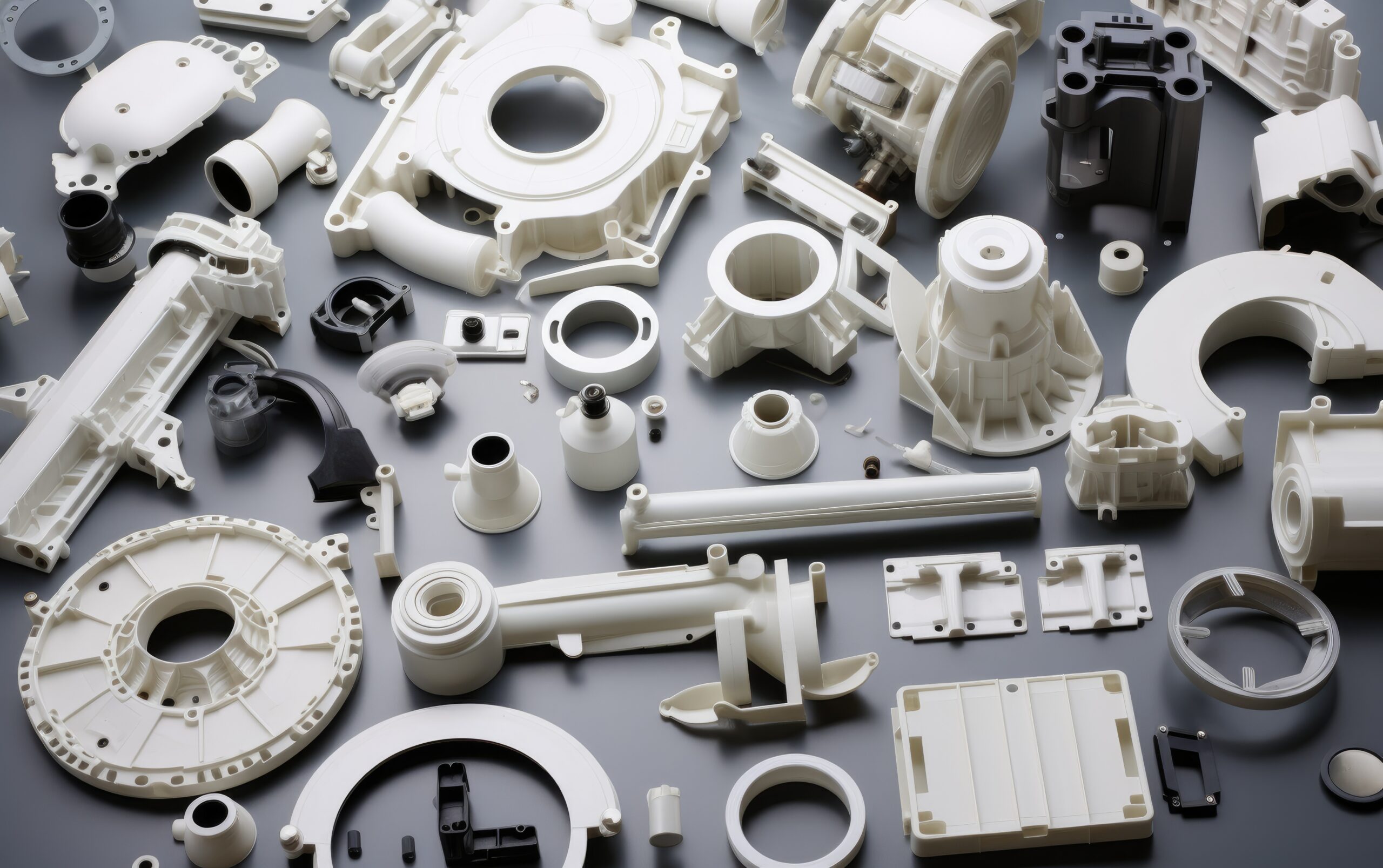

POM(ポリアセタール)は、非常に高い強度と耐摩耗性を持つエンジニアリングプラスチックであり、精密機械部品や耐摩耗部品などに広く使用されています。製造コストを削減するためには、効率的な製造技術の導入が不可欠です。

1-1. POMとは何か

POM(ポリアセタール)は、耐摩耗性、低摩擦、優れた機械的強度を特徴とする合成樹脂です。主に自動車、電子機器、医療機器などの精密部品に使用されることが多いです。その特徴として、優れた寸法安定性や耐熱性、化学的耐性を持ちます。

- 特徴:

- 高い機械的強度と剛性

- 良好な耐摩耗性と低摩擦

- 優れた化学的耐性

- 熱安定性があり、耐熱温度も比較的高い

- 用途:

- 自動車部品(ギア、ベアリング、プーリー)

- 精密機械部品

- 電子機器(コネクタ、スイッチ)

- 医療機器(注射器、パイプ)

1-2. POM部品の市場動向

POM部品はその優れた機能性から多くの産業で需要がありますが、コスト競争が激化しているため、製造技術の改善とコスト削減が重要な課題となっています。以下はPOM部品の市場動向に関する主要なポイントです。

- 需要の増加: 自動車業界や家電業界、医療機器業界においてPOMの需要が高まっています。特に自動車部品や電子機器部品では軽量化や精度が求められ、POMが多く採用されています。

- 技術革新: POM部品の製造には、射出成形や切削加工が一般的ですが、新しい製造技術が登場しています。例えば、3Dプリント技術の導入により、コスト削減や生産性向上が進んでいます。

- コスト削減の必要性: 市場競争が激化している中で、POM部品の製造コストを削減するために、高度な製造技術(例えば、効率的な射出成形技術や再生POMの利用)が求められています。

製造技術の進歩により、POM部品の品質を保ちながらコストを削減することが可能になり、競争力を高めることができます。

2. POM部品製造コストを削減するための製造技術の具体例

POM部品の製造コストを削減するためには、製造技術の改善と効率化が不可欠です。以下に、コスト削減を実現するための具体的な製造技術の例を紹介します。

2-1. 成形技術の革新

成形技術の進歩は、POM部品の製造コスト削減に大きく貢献します。特に、射出成形技術や新しい成形方法の導入により、コスト効率の良い製造が可能となります。

- 高精度射出成形: 高精度な射出成形技術を活用することで、部品の精度を高め、後工程の加工や検査の手間を削減します。

- 多段階成形技術: 複数の部品を同時に成形する技術を使用することで、製造工程を短縮し、コスト削減が可能になります。

- 再生材料の利用: POMの再生材料を使用することによって、原材料費を削減できます。これにより、コスト競争力を維持しつつ、環境への配慮も実現します。

2-2. 加工方法の最適化

POM部品の加工方法を最適化することで、加工時間の短縮とコスト削減を達成できます。

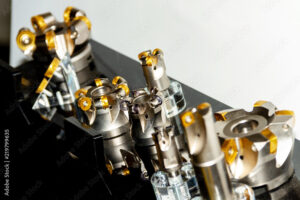

- 切削加工の最適化: 高精度で効率的な切削加工方法(例えば、精密フライス加工やCNC加工)を採用することで、無駄な加工時間を削減し、材料の使用効率を向上させます。

- 冷却システムの改善: 加工中の温度管理を適切に行うことで、材料の歪みを減らし、より高精度な部品を短時間で加工できるようになります。

- 工具選定の工夫: POMの特性に合わせた最適な工具を選定することにより、切削抵抗を減少させ、工具の寿命を延ばしてコスト削減に繋げます。

2-3. 自動化技術の導入

製造工程に自動化技術を導入することで、作業の効率を向上させ、コスト削減を実現することができます。

- ロボットアームの導入: 部品の搬送や組立作業にロボットアームを導入することで、人的作業を削減し、精度を保ちながら生産性を向上させます。

- CNCマシンの自動化: CNCマシンを自動化することで、連続的な生産が可能になり、人的ミスを防止し、安定した品質を維持しつつコストを削減します。

- IoT技術の活用: IoT技術を活用して、生産ラインの監視と管理を行い、効率的な運転を実現します。これにより、生産状況のリアルタイム監視が可能となり、無駄な停滞時間を減少させます。

これらの技術を組み合わせることで、POM部品の製造コストを大幅に削減し、生産効率を向上させることができます。

3. POM材の加工方法と特徴

POM(ポリオキシメチレン)は、優れた機械的特性と加工性を持つ樹脂材料です。POM材の加工方法やその特性を理解することは、効率的で高精度な部品製造に繋がります。

3-1. POMの物理的特性

POMは、以下の物理的特性を持ち、さまざまな用途に適しています。

- 耐摩耗性: 高い耐摩耗性を持ち、機械部品やギア、ベアリングなどの摩擦部品に適しています。

- 高い剛性と強度: POMは高い引張強度と圧縮強度を有し、丈夫で長期間使用可能な部品に使用されます。

- 低い吸水性: 水分をほとんど吸収せず、湿気や水に強い特性を持っています。

- 優れた加工性: 切削加工が容易で、高精度な部品を製造することができます。

- 良好な化学的耐性: 多くの化学物質に対して耐性があり、幅広い業界で使用されています。

3-2. 加工方法の種類と選び方

POMの加工方法は多岐にわたります。最適な加工方法を選ぶためには、製品の形状や使用目的を考慮する必要があります。

- 切削加工: CNCフライス加工や旋盤加工などの切削技術は、POM材の高精度な加工に最適です。加工中の発熱を管理するために冷却剤を使用することが重要です。

- 射出成形: 複雑な形状や高い生産性が求められる場合に使用されます。成形の際は、温度管理と冷却速度が重要です。

- 圧縮成形: 高温で成形を行う方法で、POMの特性を最大限に活かせる場合に使用されます。均一な温度管理が成形精度に影響を与えます。

- 押出成形: 長尺部品や一定断面形状の製造に適しています。冷却と牽引の調整が求められます。

加工方法を選ぶ際には、製品の設計、精度要求、納期、コストなどを総合的に考慮し、最適な方法を選定します。

3-3. POMの強度と比重に関する最新情報

POMは非常に高い強度と適切な比重を持つため、機械部品や精密部品として広く利用されています。

- 強度: POMの引張強度は通常70~90 MPa程度であり、耐荷重性の高い部品に適しています。特に、摩擦の多い環境で活躍します。

- 比重: POMの比重は約1.41で、金属に比べて軽量であり、運搬や設置が簡便です。軽量化が求められる用途に最適です。

- 最新情報: POMの強度と比重に関する研究が進んでおり、特に改良型POM(たとえば、強化POMや耐熱POMなど)が登場しています。これらの材料は、従来のPOMよりも高い強度や熱安定性を提供し、より過酷な条件下での使用に適しています。

POMはその物理的特性を最大限に活かすことで、さまざまな産業分野で利用されています。最新の研究や技術の進歩によって、さらに優れた性能を発揮することが期待されています。

4. POM切削加工の際の注意点

POM(ポリオキシメチレン)は高い精度と良好な加工性を持つ樹脂材料ですが、切削加工の際にはいくつかの注意点を押さえる必要があります。これにより、高品質な仕上がりを実現することができます。

4-1. 切削工具の選定

POMの切削には適切な工具選定が重要です。工具の種類や材質によって加工の精度や仕上がりが大きく影響されます。

- 切削工具の材質: POMの加工には、高硬度の超硬工具が一般的に適しています。高精度な仕上げが求められる場合は、コーティングされた工具を選ぶと効果的です。

- 刃先形状: POMは比較的柔らかい材料なので、切削中に引っかかりやすいため、鋭い刃先や適切なチップ角を選ぶと滑らかな切削が可能になります。

- 工具の研磨状態: しっかりと研磨された工具を使用することで、切削中の摩擦を減らし、加工面を滑らかに保つことができます。

4-2. 加工条件の設定

POMの切削加工では、適切な加工条件の設定が仕上がりに大きな影響を与えます。以下の点を考慮して加工条件を設定しましょう。

- 切削速度: POMは比較的高い切削速度での加工が可能ですが、過度に速い切削速度は熱の発生を招き、材料の変形や仕上がりに悪影響を及ぼすことがあります。適切な切削速度を設定し、冷却を行いながら加工します。

- 送り速度: 切削の精度や仕上がりに影響を与えるため、送り速度は慎重に設定する必要があります。送り速度が速すぎると表面に加工痕が残りやすくなりますので、適切な速度で加工します。

- 切削深さ: 一度に大きな切削深さを取ることは避け、段階的に削ることが望ましいです。これにより、工具の負担を減らし、均一な仕上がりを実現できます。

4-3. 失敗を避けるためのアドバイス

POMの切削加工にはいくつかの潜在的なリスクがあるため、以下のアドバイスを参考にして失敗を避けましょう。

- 冷却管理: POMは加熱に敏感な材料であり、過熱が原因で部品が変形したり、表面が損傷することがあります。切削中は適切な冷却液を使用して温度管理を行い、過熱を避けます。

- 切削後の後処理: 切削後にバリや角を取り除くために、手作業で仕上げを行うことがあります。この際、精度を保つために慎重に作業する必要があります。

- クランプ力の調整: POMは柔らかく、クランプ力が強すぎると部品が変形する恐れがあります。適切なクランプ力を設定し、部品が変形しないように注意します。

- 工具の磨耗管理: 長時間の使用で工具が摩耗すると、加工精度が低下します。定期的に工具の状態を確認し、必要に応じて交換します。

これらの注意点を守ることで、POMの切削加工で高品質な製品を得ることができます。正しい道具と条件設定で加工を行い、仕上がりに満足できる結果を得ることができます。

POMを使用した製品製作における効率的な加工のコツ

POM(ポリオキシメチレン)は、高精度の加工が求められる部品に多く使用される素材ですが、効率的に製造するためには、設計から生産プロセス、品質管理に至るまでさまざまな要素を考慮する必要があります。

5-1. 設計段階での考慮点

POMを使用した製品製作において、設計段階での工夫が後の加工効率に大きく影響します。以下の点を考慮して設計を進めましょう。

- 寸法公差の設定: POMは比較的寸法精度が求められる素材ですが、必要以上に厳しい公差を要求すると加工が難しくなり、コストが増加する場合があります。実際の用途に合った適切な公差設定を行うことが重要です。

- 簡素化された形状: 複雑な形状は加工に時間がかかり、工具の磨耗も早くなります。可能であれば、簡単で加工しやすい形状を選ぶことで効率が向上します。

- コストを考慮した材料の選定: POMは比較的高価な材料であるため、設計時に最適な材料量を選定し、無駄な材料を削減することが求められます。また、部品の強度や耐久性を損なわない範囲で薄肉化を考慮するのも効果的です。

5-2. 生産プロセスの最適化

製造工程を最適化することで、POM部品の製作コストを削減し、効率を向上させることができます。

- 自動化の導入: 生産ラインにおいては、可能であれば自動化技術を導入することで、加工精度を高めつつ、手作業のコストを削減できます。例えば、CNC機械を使った自動加工は、高精度かつ高速な生産を実現できます。

- 生産計画の見直し: 需要に応じて生産スケジュールを調整し、無駄な作業時間を減らします。部品ごとの最適な加工順序を決め、効率的なライン作業を組み立てることが重要です。

- ツールと設備の管理: 定期的な設備のメンテナンスを行うことで、機械のパフォーマンスを最大限に活かし、故障によるダウンタイムを最小限に抑えることができます。また、工具の状態を適宜チェックし、適切なタイミングで交換することが効率的な加工には欠かせません。

5-3. 品質管理の重要性

POMを使用した製品製作において、品質管理は製品の精度と信頼性を確保するための最重要項目です。

- 検査と測定: 完成した部品に対して定期的に寸法や表面品質の検査を行い、所定の規格に合っていることを確認します。必要に応じて、三次元測定機や視覚検査を用いて精度をチェックします。

- 工程内検査: 加工の各段階で工程内検査を実施することにより、製造過程での不良発生を早期に発見し、修正できます。これにより、後工程での手戻りを防ぎ、品質の一貫性を確保できます。

- トレーサビリティの確保: 生産履歴や材料情報を追跡できるようにし、万が一の不良発生時には迅速に原因を特定し、改善措置を取れるようにします。特にPOMのような精度が求められる材料では、トレーサビリティの確保が重要です。

これらの要点を押さえることで、POMを使用した製品製作において効率的で高品質な加工が可能になります。設計段階から品質管理に至るまで、各プロセスの最適化を進めることが、コスト削減と高精度な製品製造に繋がります。

まとめ

POM部品の製造コストを下げるためには、効率的な生産プロセスの導入が鍵です。具体的には、最適な成形条件の設定や、材料の無駄を減らすためのリサイクル技術の活用、最新の自動化技術を取り入れることが重要です。これにより、品質を保ちながら生産性を向上させることが可能になります。

コメント