ポリマー加工において、精密な加工技術を持つことは非常に重要です。特にマシニングセンタを利用する際には、その高度な技術力がさらに求められます。ポリマー加工のプロが、そのノウハウを伝授いたします!本記事では、マシニングセンタを駆使して実現する精密加工術について詳しく解説します。ポリマーの特性を活かし、最高品質の加工を実現するためのポイントやコツをお伝えします。是非、この情報を活用し、ポリマー加工の世界でより一層のスキルアップを図ってみてください!

ポリマー加工の基礎知識

ポリマー加工とは?

ポリマー加工とは、様々な材料を使って製品を作る際にポリマーと呼ばれる合成材料を加工することです。例えば、プラスチック製の部品や容器などがポリマー加工の一例です。マシニングセンタでの精密加工は、高度な技術が必要であり、特に部品の微細加工や複雑な形状を作る際に重要です。工業製品や電子機器などの製造業では、ポリマー加工が広く利用されています。

マシニングセンタを使用することで、精密な加工が可能になります。例えば、自動車部品や医療機器など、高い精度が求められる製品にポリマー加工が活用されています。このように、マシニングセンタを使った精密加工は、製品の品質向上や生産効率化に大きく貢献しています。ポリマー加工のプロが行う精密加工術は、製品の信頼性や性能を向上させる重要な技術の一つです。

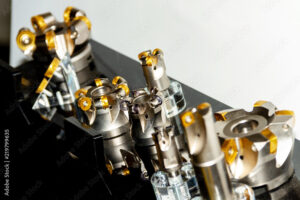

マシニングセンタの概要

マシニングセンタとは?

| 項目 |

説明 |

| 定義 |

数値制御(NC)によって工具やテーブルを制御し、多様な切削加工を自動で行える工作機械。 |

| 主な構成要素 |

主軸、工具交換装置(ATC)、テーブル、NC装置、冷却装置など。 |

| 主な加工能力 |

フライス加工、穴あけ加工、ねじ切り加工、ポケット加工、彫刻など。 |

| 特徴 |

高精度、高速、多機能な加工が可能で、複雑な形状を効率よく製造できる。 |

| 利用される分野 |

自動車部品、航空機部品、金型、電子機器、精密機器など、多様な製造業で使用。 |

マシニングセンタのメリット

- 多機能性

- 一台で複数の加工を連続的に行えるため、工程の統合や作業時間の短縮が可能。

- 高精度加工

- 高い剛性と数値制御により、微細加工や複雑な形状の部品も高精度に仕上げられる。

- 工具交換の自動化

- 工具交換装置(ATC)を搭載し、多数の工具を自動で切り替えながら加工を行うため効率的。

- 生産性向上

- 24時間稼働が可能で、少量多品種生産にも対応。多くの部品を短時間で製造できる。

- 人件費削減

- 自動化により、オペレーターの監視作業を最小限に抑えられる。

マシニングセンタの種類

| タイプ |

特徴 |

| 立型(VMC) |

主軸が垂直方向に設置され、上から下へ加工を行う。部品の取り付けや操作が容易。 |

| 横型(HMC) |

主軸が水平方向に設置され、大型で重量のある部品や複雑な形状の加工に適する。 |

| 5軸マシニングセンタ |

主軸とテーブルが複数の角度で回転可能。3次元的な複雑な加工に最適で、金型や航空機部品の製造で多用。 |

注意点と課題

- プログラム作成

- CNCプログラムが必要で、専門的な知識やスキルが求められる。

- 高コスト

- 初期導入コストが高く、小規模な工場では投資が負担になる可能性がある。

- メンテナンス

- 精密機器のため、定期的なメンテナンスや消耗部品の交換が重要。

関連用語の解説

- NC(Numerical Control): 数値制御による工作機械の操作方式。加工プログラムで制御する。

- ATC(Automatic Tool Changer): 工具を自動で交換する装置。

- 切削油: 切削時の冷却や潤滑に使用される液体で、加工品質向上に寄与。

ポリマーと従来材料の比較

ポリマーと従来材料の基本的な違い

| 項目 |

ポリマー |

従来材料(例:金属、セラミック、木材) |

| 構成 |

高分子化合物(長鎖分子) |

金属:金属元素、セラミック:酸化物、硫化物、木材:セルロース、リグニン等 |

| 軽さ |

比較的軽量 |

金属やセラミックは一般的に重い |

| 加工性 |

成形性が高く、射出成形や押出し加工が可能 |

金属やセラミックは加工が難しく、特殊な機械が必要なことが多い |

| 耐熱性 |

一般的に低温で変形することが多い |

金属やセラミックは耐熱性が高く、過酷な温度環境での使用に耐える |

| 耐久性 |

変形や割れが発生しやすい場合があり、経年劣化しやすい |

金属やセラミックは耐久性が高いが、錆や腐食のリスクがある場合も |

| 電気絶縁性 |

非導電性、絶縁体として使用されることが多い |

金属は導電性が高く、絶縁体としては使用されない |

| コスト |

一般的に安価で、大量生産に適している |

金属やセラミックは一般的に高価で、製造工程も手間がかかる |

ポリマーと従来材料の性能比較

| 性能 |

ポリマー |

従来材料(例:金属、セラミック、木材) |

| 引張強度 |

低いものが多いが、強化ポリマーは比較的強度が高い |

金属は強い引張強度を持つ。セラミックは圧縮強度が高いが引張強度は低い |

| 衝撃強度 |

衝撃に弱いことが多いが、ゴム系や弾性を持つポリマーは優れた耐衝撃性を発揮 |

金属は衝撃に強いが、硬いセラミックやガラスは割れやすい |

| 耐化学性 |

化学薬品に対して高い耐性を持つポリマーも多い |

金属やセラミックは腐食や酸化のリスクがあり、耐化学性には限界がある |

| 加工後の表面処理 |

仕上げや塗装などで表面性質を向上させやすい |

金属やセラミックは硬いため加工後の表面処理に時間と費用がかかることがある |

| 耐水性 |

水分を吸収しやすいものもあるが、耐水性に優れたポリマーも多い |

金属は腐食、セラミックや木材は水分に弱い場合がある |

ポリマーの利点

- 軽量性

- 金属に比べて軽く、軽量化が求められる分野で優れた性能を発揮します。

- 加工性

- 成形しやすく、複雑な形状や薄い部品の製造に向いています。

- コスト効率

- 耐食性

- 多くのポリマーは化学的に安定しており、腐食しにくい特性があります。

- 電気絶縁性

- 電気絶縁材料として使用されることが多く、電子機器や絶縁部品に適しています。

従来材料の利点

- 強度と耐久性

- 金属やセラミックは高い強度と耐久性を持ち、過酷な環境でも使用できます。

- 高温耐性

- 金属やセラミックは高温環境でもその特性を維持することができ、耐熱性が求められる用途に適しています。

- 長寿命

- 長期間使用できる耐久性を持ち、磨耗や老化に強いです。

- 加工精度

- 高い精度での加工が可能で、精密機器や耐摩耗部品に適しています。

ポリマーと従来材料の適用分野

| 用途 |

ポリマー |

従来材料(例:金属、セラミック、木材) |

| 自動車産業 |

内装部品、軽量化、衝撃吸収部品 |

エンジン部品、シャシー、耐熱部品 |

| 電子機器 |

絶縁体、ハウジング、柔軟なケーブル部品 |

コネクタ、リード線、放熱板 |

| 建設業 |

パイプ、床材、断熱材 |

支柱、梁、耐火材 |

| 医療機器 |

血液バッグ、注射器部品、人工関節部品 |

インプラント、義肢、外科器具 |

目次

樹脂のマシニング加工におけるポイント

マシニング加工の基本

マシニング加工の基本は、工業製品や部品を精密に加工する技術のことです。マシニングセンタを使用することで、高度な精度と効率性が実現されます。ポリマーは、軽量で耐久性があり、さまざまな産業で幅広く使用されています。例えば、自動車部品や医療機器などが挙げられます。

マシニングセンタを活用することで、ポリマーの複雑な形状や微細加工が可能となります。さらに、材料の効率的な使用や加工時間の短縮も実現できます。このように、マシニングセンタを使ったポリマー加工は、製品の品質向上や生産性の向上に貢献します。

ポリマー加工のプロによる精密な技術とマシニングセンタの活用により、製品開発や製造業に革新をもたらす可能性があります。そのため、マシニング加工の基礎を理解することは、産業界での競争力強化につながる重要な要素と言えるでしょう。

ポリマー専用の加工技術

ポリマー専用の加工技術は、高度な精密加工を実現するための重要な要素です。マシニングセンタを使用することで、ポリマー素材を精密に加工することが可能となります。例えば、医療機器や電子部品など、様々な産業で活用されています。

ポリマー素材は軽量でありながら強度が高く、耐摩耗性や耐薬品性に優れています。そのため、精密な加工が求められる製品において重要な役割を果たしています。マシニングセンタを使用することで、微細な部品や複雑な形状も効率的に加工することができます。

ポリマー加工のプロが使う技術を学ぶことで、製品の品質向上や生産性の向上につながることが期待されます。マシニングセンタを活用した精密加工術は、産業界において重要な技術となっています。

加工精度を左右する要因

ポリマー加工において、加工精度を左右する要因はいくつかあります。最初に考えるべき要因は、使用するマシニングセンターの性能です。マシニングセンターの精度や速度が高ければ、より精密な加工が可能となります。例えば、高性能な加工機は微細な部品や複雑な形状でも高い精度で加工することができます。

次に重要な要因は、切削工具や冷却液などの加工条件です。適切な工具や適切な冷却液を使用することで、加工時の摩擦や熱を抑え、加工精度を向上させることができます。例えば、ポリマーは熱に敏感な材料なので、冷却液の使い方が重要です。

最後に、作業者の技術や経験も重要な要素です。熟練した作業者がマシニングセンターを操作し、適切な加工条件を設定することで、高い加工精度を実現することができます。要するに、マシニングセンターでの精密加工は、機械の性能だけでなく、加工条件や作業者の技術も重要な要素となるのです。

加工時の温度管理の重要性

樹脂材料のマシニング加工では、温度管理が非常に重要です。適切な温度管理を行わないと、加工精度に悪影響を及ぼす可能性があり、樹脂の特性を最大限に活かせなくなります。以下のポイントを押さえて、温度管理を徹底することが求められます。

温度管理の重要性

| 項目 |

影響 |

| 切削熱の発生 |

切削中に発生する熱が樹脂に与える影響は大きい。特に熱膨張によって寸法精度が損なわれる可能性がある。 |

| 変形のリスク |

高温が樹脂に加わると、変形やひずみが生じることがあり、最終製品の形状に悪影響を与える。 |

| 材料の軟化 |

高温が樹脂の軟化点を越えると、材料が柔らかくなり、加工中に変形や切削不良を引き起こす可能性が高い。 |

| 焼けや焦げの発生 |

高温状態が続くと、樹脂の表面が焼けたり焦げたりすることがあり、見た目や品質に悪影響を与える。 |

温度管理のポイント

- 冷却方法の活用

- 冷却剤やエアブローを使用して、切削中に発生する熱を効率よく取り除き、加工中の樹脂温度を一定に保つ。

- 適切な切削条件の設定

- 切削速度、送り速度、切削深さなどを最適化することで、過剰な熱発生を防ぎ、樹脂への影響を最小限に抑える。

- 工具の選定

- 熱の蓄積を避けるために、高速回転する工具を使用することが望ましい。切れ味の良い工具を選ぶことで、摩擦熱を減少させる。

- 温度モニタリングの導入

- 加工中に温度を監視し、必要に応じて冷却を強化するなどの対応を行うことが有効です。

適切な温度管理を行うための対策

| 対策 |

詳細 |

| 冷却剤の使用 |

水溶性冷却剤や油性冷却剤を使用して切削時の熱を効果的に放散する。 |

| エアブロー機能 |

エアブローを用いて、加工中の熱を効率的に排除する。 |

| 切削スピードの調整 |

高速切削によって熱の発生を抑え、材料の膨張を最小限に抑える。 |

| 高精度工具の使用 |

切れ味の良い工具を使用することで、摩擦熱を低減する。 |

温度管理が不十分な場合のリスク

- 精度低下

高温により樹脂の膨張や変形が起こり、加工精度が低下する可能性がある。

- 表面品質の劣化

焼けや焦げが発生し、表面が不均一になることがある。

- 工具の寿命短縮

過剰な温度によって工具が摩耗しやすくなり、交換頻度が増加する。

マシニングセンタを用いた精密加工術

精密加工の定義と重要性

精密加工とは、精碬な技術と機器を使って部品や製品を細かく加工することを指します。このような加工は、製造業や工業分野において非常に重要です。例えば、マシニングセンタと呼ばれる機械を使用して、金属やプラスチックなどの素材を精密に削り取ることが可能です。

精密加工の重要性は、製品の品質向上や生産効率の向上につながります。例えば、自動車部品や航空機部品など、高い精度と耐久性が求められる製品を製造する際に欠かせない技術です。このような精密加工ができることで、製品の信頼性や性能を確保することができるのです。

マシニングセンタを利用することで、精密加工がより効率的かつ正確に行われるため、製品の品質が向上し、製造コストも削減されます。そのため、精密加工は製造業界において不可欠な要素となっています。

マシニングセンタの特徴と機能

マシニングセンタは、工作機械の一種で、さまざまな素材を高精度に加工するのに使われます。この機械の特徴として、コンピュータ制御による自動化が挙げられます。これにより、緻密な設計図に基づいて素材が切削・穴あけされ、精密な加工が可能となります。

例えば、ポリマー加工においては、マシニングセンタを使用することで、複雑な形状を持つポリマー素材を高精度に加工することができます。このように、マシニングセンタは、自動化されたプロセスによって、精密なポリマー加工を実現するのに最適な機械と言えます。

マシニングセンタを活用することで、ポリマー素材における精密加工のニーズに応えることができるだけでなく、効率的に生産を行うことが可能となります。そのため、ポリマー加工のプロにとって、マシニングセンタは欠かせない存在となっています。

精密加工のためのマシニングセンタの選定

精密加工には、適切なマシニングセンタの選定が必要不可欠です。マシニングセンタは、さまざまな形状やサイズのポリマーを精密に加工するための機械です。

まず、マシニングセンタを選ぶ際に考慮すべきポイントは、加工精度や加工速度、および対応可能なポリマーの種類です。例えば、高い加工精度が求められる場合は、数値制御技術が優れているマシニングセンタを選ぶことが重要です。

さらに、特定のポリマー素材に最適化されたマシニングセンタを選ぶことで、効率的かつ高品質な加工が可能となります。例えば、熱に強いポリマーを加工する場合は、高速かつ高温の状態でも安定した加工ができるマシニングセンタが適しています。

適切なマシニングセンタを選ぶことで、ポリマーの精密加工を効率的に実現し、高品質な製品を生み出すことが可能となります。

加工手順とプロセスの最適化

専門家によると、マシニングセンタを使用した精密加工は、加工手順とプロセスの最適化が重要です。具体的な例として、ポリマー素材を加工する際には、適切な切削条件や工具の選定が不可欠です。例えば、高速切削や冷却液の適切な利用によって、精密度や加工効率を向上させることができます。さらに、切削時の振動や材料の変形を最小限に抑える工夫も重要です。

また、加工前に詳細な計画を立てることも重要です。加工対象物の図面を正確に分析し、最適な加工順序を決定することで、加工過程でのミスを減らし、品質を確保することができます。このような詳細な計画と工夫によって、マシニングセンタでの精密加工をより効果的に行うことが可能となります。

高精度角物部品のマシニング加工

角物部品加工の課題

ポリマー加工のプロがマシニングセンタで実現する精密加工術を教えます。ポリマー素材の部品加工における課題は、材料の柔らかさと加工難易度です。ポリマーは加工性が難しいため、専門知識や適切な機器が必要です。例えば、特殊な切削工具や高精度な制御システムを使用することで、微細な加工も可能になります。マシニングセンタはこのような高度な加工を行うのに最適な機器であり、精密加工に適しています。ポリマー加工において、部品の形状や寸法を正確に再現することが重要です。そのため、専門家のアドバイスを受けながら、適切な加工条件を設定することが重要です。ポリマー加工のプロの技術とマシニングセンタの精密性を活用することで、高品質な部品加工を実現できます。

工具選定と加工パラメータの調整

工具選定の重要性

樹脂材料のマシニング加工では、工具の選定が仕上がりに大きな影響を与えます。適切な工具を使用することで、加工精度を高め、工具寿命を延ばすことが可能になります。以下の点を考慮して工具を選定します。

工具選定のポイント

| 項目 |

選定基準 |

| 工具材質 |

樹脂加工においては、硬度が高く耐摩耗性の良い工具が望ましい。タングステンカーバイド製が一般的。 |

| 工具形状 |

カッティングエッジの形状(直線、円弧形など)や切削条件に適した工具を選定。 |

| コーティング |

高速回転や摩擦の影響を減らすため、耐摩耗性や耐熱性に優れたコーティング(TiNなど)を選ぶ。 |

| 工具径 |

切削負荷が大きくなるときには適切な工具径を選び、振動を抑制して安定した加工を実現する。 |

| 工具の刃先角度 |

高精度な加工が求められる場合、刃先角度が鋭角な工具を選択して、切れ味を維持する。 |

加工パラメータの調整

適切な加工パラメータの設定は、樹脂のマシニング加工において品質向上と効率化に不可欠です。加工条件の微調整により、切削温度や工具の摩耗、仕上がりの精度に影響を与えるため、適切に設定します。

加工パラメータの重要な要素

| 項目 |

調整方法 |

| 切削速度 |

樹脂に適した切削速度を設定することで、熱発生を抑え、仕上がりを向上させる。 |

| 送り速度 |

送り速度を調整して切削中の振動を最小限に抑え、加工精度を保つ。 |

| 切削深さ |

切削深さを適切に設定し、過剰な負荷をかけずに滑らかな仕上げを実現する。 |

| スピンドル回転数 |

高速回転で切削することで摩擦を減らし、熱の発生を抑える。 |

| 切削液の使用 |

水溶性の冷却液やエアブローを使用して切削熱を排除し、樹脂の膨張や変形を防ぐ。 |

最適なパラメータの設定

- 切削速度

樹脂の種類や特性によって最適な切削速度を決定します。一般的には中速~高速回転が推奨されます。

- 送り速度

高速で加工を行うと樹脂に熱がこもるため、送り速度を適切に設定して過剰な熱発生を防ぎます。

- 切削深さ

一度に大きく削るのではなく、少しずつ削ることで安定した加工が可能です。

- スピンドル回転数

スピンドル回転数を調整して、高速で加工することで工具摩耗を抑えます。

- 冷却方法

冷却液を適切に使用し、切削温度を下げることで樹脂の変形を防ぎます。

加工パラメータ設定の注意点

- 過剰な切削深さや切削速度は避ける

過度な切削速度や切削深さは、樹脂に過剰な熱を発生させ、変形や焼けを引き起こす可能性があります。

- 温度の上昇に注意

樹脂は熱に敏感なため、温度上昇を防ぐために適切な冷却手段を取ることが重要です。

- 工具の摩耗を監視する

高速回転による摩耗を避けるために、工具の状態を定期的にチェックし、必要に応じて交換します。

精度向上のためのテクニック

樹脂材料のマシニング加工において、精度向上は製品の品質に直接影響を与えます。以下のテクニックを活用することで、高精度な加工が可能になります。

精度向上のための重要テクニック

| テクニック |

目的 |

実践方法 |

| 工具の鋭利さの維持 |

切削精度を高めるためには、鋭利な工具を使用し、切れ味を維持することが重要。 |

定期的に工具の状態を確認し、摩耗している場合は早めに交換する。 |

| 工具径の最適化 |

適切な工具径を選ぶことで、振動や揺れを抑え、加工精度を高める。 |

加工の難易度に応じた工具径を選び、過度な負荷を避ける。 |

| 適切な切削速度と送り速度の設定 |

最適な切削速度と送り速度を選定することで、熱変形を防ぎ、精度を維持する。 |

樹脂の種類に応じた速度を設定し、振動や温度上昇を最小限に抑える。 |

| 切削条件の調整 |

余分な熱の発生を抑え、加工中の変形を防ぐために切削条件を最適化する。 |

切削深さ、回転数、送り速度を調整し、過剰な熱や応力を防ぐ。 |

| 冷却方法の最適化 |

冷却液やエアブローを使用することで、工具温度を安定させ、精度を向上させる。 |

適切な冷却方法を選び、加工中の温度上昇を抑える。 |

| 固定方法の改善 |

部品をしっかりと固定することで、振動を防ぎ、加工精度を向上させる。 |

クランプやバイスを使い、材料をしっかりと固定し、加工中の動きを防止する。 |

| 加工順序の工夫 |

精度の高い部分から順に加工することで、誤差を最小限に抑える。 |

最初に形状が複雑な部分や精度が必要な部分を加工し、後から粗削りを行う。 |

| 工具の選定の見直し |

樹脂材料の特性に合わせた工具を選び、加工の精度を確保する。 |

材料の特性や加工内容に合わせて、適切な工具を選定する。 |

具体的な実践例

- 工具径と切削条件の最適化

高精度な加工が必要な場合、工具径を小さくすることで細部まで精密に削ることができます。また、切削速度を適切に設定し、工具の摩耗を防ぐことが重要です。

- 冷却液の選定

加工中の温度が上がりすぎると樹脂が膨張し、精度が悪化します。冷却液やエアブローを適切に使うことで、加工温度を安定させ、精度を保ちます。

- クランプによる部品の固定

部品が加工中に動いてしまうと、精度が低下します。しっかりと部品を固定することで、振動を防ぎ、高精度な仕上がりを実現できます。

- 加工順序の最適化

高精度な加工が求められる部分を最初に加工し、その後で粗削りを行うことで、加工中の変形を防ぎ、精度の低下を抑えます。

精度向上のための注意点

- 過剰な切削深さを避ける

一度に多く削ろうとすると、樹脂に過剰な負荷がかかり、熱が発生しやすくなります。精度を保つためには、少しずつ削ることが重要です。

- 工具の状態を常にチェックする

摩耗した工具では切削精度が低下します。定期的に工具の状態をチェックし、必要であれば交換するようにします。

- 加工環境を整える

加工機の安定性を確保するために、振動を抑えるための対策を講じることが重要です。

マシニング加工・フライス加工(切削加工)の基礎

フライス加工の原理

マシニングセンタでの精密加工術を実現するためには、ポリマー加工のプロの知識が欠かせません。ポリマーは、様々な産業で幅広く活用されています。マシニングセンタを使用する際には、素材の特性や加工方法を理解することが重要です。

ポリマーは熱に弱いため、適切な温度管理が必要です。例えば、過度の加熱は変形や溶解を引き起こす可能性があります。そのため、加工時の温度管理には細心の注意が必要です。

さらに、マシニングセンタでの精密加工では、切削速度や刃の選定も重要です。適切な切削条件を選ぶことで、効率的かつ精密な加工が可能となります。

以上のポイントを押さえることで、マシニングセンタでポリマーを精密加工する技術を習得できます。

プラスチック精密加工でのフライス加工の特徴

ポリマー精密加工において、マシニングセンタを使用するフライス加工は、高い精度と効率性が特徴です。ポリマー素材は軽量でありながら、強度や耐久性に優れているため、様々な産業分野で幅広く利用されています。マシニングセンタを用いることで、ポリマー素材を微細な部品や複雑な形状に加工することが可能となります。

例えば、医療機器業界では、ポリマー素材を使用した精密部品が必要とされています。マシニングセンタを活用することで、高精度な加工が可能となり、製品の品質向上に貢献します。同様に、自動車産業や航空宇宙産業においても、ポリマー精密加工が重要な役割を果たしています。

このように、マシニングセンタを使用したポリマー精密加工は、産業の発展に欠かせない技術であり、今後もさらなる進化が期待されています。

材質別ポリマー加工のポイント

ポリマー材料の種類と特性

ポリマー材料は、さまざまな産業分野で広く使用される素材で、特に軽量性、耐腐食性、加工性などが特徴です。ここでは、代表的なポリマー材料とその特性について説明します。

ポリマー材料の種類と特性

| 材料名 |

特徴 |

用途 |

| 熱可塑性ポリマー (Thermoplastics) |

熱で軟化し、冷却すると硬化する性質を持つ。加工が簡単で、再加工が可能。 |

包装材、医療機器、家電製品、車両部品など |

| 熱硬化性ポリマー (Thermosets) |

一度硬化すると再加工できない。耐熱性や耐薬品性が優れ、高温環境に強い。 |

エポキシ樹脂、接着剤、電子機器の部品 |

| エラストマー (Elastomers) |

高い弾性を持つゴム状のポリマー。伸縮性があり、柔軟性に富む。 |

ゴム製品、自動車のシール、医療機器など |

| アクリル (Acrylic) |

透明性が高く、紫外線や天候に強い。優れた耐候性と加工性を有する。 |

看板、光学機器、車両のライトカバーなど |

| ポリカーボネート (Polycarbonate) |

高い衝撃強度を持ち、透明性もあり、広範囲の温度で使用可能。 |

防弾ガラス、視覚的なカバー、電子機器のカバーなど |

| ポリエチレン (Polyethylene) |

軽量で、耐薬品性が高く、摩耗にも強い。広く普及している最も一般的なプラスチック。 |

包装フィルム、容器、配管、建材など |

| ポリプロピレン (Polypropylene) |

軽量で、耐熱性、耐薬品性、強度に優れ、リサイクル可能。 |

家庭用品、食品パッケージ、医療機器など |

| ポリ塩化ビニル (PVC) |

耐薬品性、耐候性、加工性が良く、安価で強度も高い。 |

建築資材、配管、窓枠、ワイヤー被覆など |

| ナイロン (Nylon) |

高い強度と耐摩耗性を持ち、吸湿性があり、強力な耐摩耗性が求められる用途に適する。 |

ギア、ベアリング、繊維、ロープなど |

| ポリウレタン (Polyurethane) |

優れた弾性、耐摩耗性、耐油性を有し、硬さや柔らかさを調整できる。 |

車両部品、靴底、床材、耐摩耗コーティングなど |

| フッ素樹脂 (Fluoropolymer) |

高い化学的耐性と耐熱性を持ち、優れた絶縁性を誇る。 |

化学工業、電子機器、パイプ、配線など |

ポリマー材料の特性

- 軽量性

ポリマーは金属やセラミックに比べて非常に軽く、さまざまな産業で軽量化が求められる用途に最適です。

- 耐化学性

多くのポリマー材料は、酸やアルカリ、溶剤に対して優れた耐性を持っており、化学薬品を多く使用する環境に適しています。

- 加工性

熱可塑性ポリマーは熱で形状を変えることができ、加工が比較的容易であるため、複雑な形状の製品を作成する際に適しています。

- 耐熱性

高温環境に強い熱硬化性ポリマーやフッ素樹脂は、高温や高圧に耐える必要がある部品に使用されます。

- 透明性

一部のポリマー材料(アクリル、ポリカーボネートなど)は透明性が高く、光学的な用途や表示用部品に最適です。

- 耐衝撃性

ポリカーボネートやポリウレタンなどは高い衝撃強度を持ち、防護材や安全関連の用途に使われます。

- 柔軟性

エラストマーなどの柔軟なポリマーは、ゴム製品やシールなど、変形に耐える材料として使用されます。

材質に応じた加工方法の選択

ポリマー加工において、材質に応じた適切な加工方法を選択することは重要です。マシニングセンタを使用することで、精密加工が可能となります。例えば、プラスチックや樹脂などのポリマー素材を高精度に加工する際には、切削や穴あけなどの加工工程が求められます。

マシニングセンタは、コンピュータ制御による自動化された加工が可能であり、精密な加工が得意です。このような機械を活用することで、ポリマー素材を使った製品の精度や品質を向上させることができます。さらに、マシニングセンタを適切に操作することで、製品の生産性も向上させることができます。

ポリマー加工の専門家がマシニングセンタを活用することで、精密な加工技術を身に付けることができます。これにより、製品の品質向上や生産効率の向上が期待できるでしょう。

加工困難な材料へのアプローチ

ポリマーを加工する際、柔らかい素材であるため、従来の方法では加工が難しいことがあります。しかし、マシニングセンタを使用することで、精密な加工が可能となります。

まず、ポリマーの特性を理解することが重要です。ポリマーは熱や摩擦に敏感な素材であり、加工時には適切な冷却や潤滑が必要です。マシニングセンタを利用することで、これらの制御が容易になります。

例えば、医療機器や精密部品など、ポリマーを使用した製品は多岐にわたります。マシニングセンタを活用することで、精密な加工が可能となり、製品の品質向上につながります。

ポリマー加工において、マシニングセンタは高い精度と効率を提供します。そのため、プロの技術を活かして、ポリマーの加工をより効果的に行うことができます。

材質別の加工ポイントと注意点

ポリマー加工では、材質によって異なる加工ポイントと注意点があります。例えば、プラスチックは熱に弱いため、高速での切削や摩擦熱を避けることが重要です。一方、樹脂は柔らかいため、切削時に振動を抑えるなど、安定した加工環境を整える必要があります。また、ポリウレタンなどの弾性材料は切削時に反発することがあるため、切削速度や刃先の形状に注意が必要です。

マシニングセンタを使用する際には、これらの特性を考慮して適切な加工条件を設定することが大切です。例えば、適切な刃先形状や切削速度を選定し、定期的な工具交換や冷却潤滑剤の使用もポイントです。これにより、材質に合わせた精密な加工が可能となり、高品質な製品を生産することができます。ポリマー加工のプロがこれらのポイントを押さえて、マシニングセンタで精密加工を実現しています。

まとめ

ポリマー加工の重要なポイントは、素材の特性を理解し、それに合わせた適切な工具や加工条件を選択することです。マシニングセンタを使用した精密加工では、適切な工具の選定がポイントとなります。特に切削速度や切削量などの条件設定が重要であり、それによって加工精度や表面仕上げの品質が大きく左右されます。

また、ポリマー加工においては冷却材や潤滑材の選定も重要です。適切な冷却材の使用は加工過程での熱や摩擦を抑え、加工表面の品質を向上させます。さらに、潤滑材は工具と素材の摩擦を低減し、加工時の摩耗を抑える効果があります。

ポリマー加工におけるマシニングセンタの活用法や精密加工のポイントを押さえることで、高品質な加工品を実現することが可能となります。

コメント